多层带式干燥机在污泥干化中的应用研究

文_章华熔 畅凯旋 陈菲琳 福建龙净环保股份有限公司

根据2020年生态环境部公布的《全国污水集中处理设施清单》公告,目前国内多数污水处理厂处理规模小、而且布置相对分散,污水处理过程中产生的副产物污泥如果采用集中处理会造成污泥的运输成本增加。

热泵机组与带式干化本体相结合的技术是一种非常适合应用于污水处理厂的技术。该技术主要的特点是模块化组装,处理量灵活多变,整个系统只消耗电能,且无废气排放。相比中温干化技术,可以有效解决能耗高、排气热损失大等问题,节能效果更加显著。目前,对于低温热泵+多层带式干燥机组合技术应用于污泥干化领域的研究相对较少。本文通过热泵机组与多层带式干燥机组合干化污泥,研究带式层数、停留时间等因素变化对污泥干化效果的影响,以期为低温热泵+多层带式在干燥机的结构设计、选型提供依据。

1 试验工艺与方法

1.1 工艺介绍

低温热泵多层带式干化系统工艺:污泥经成型机切条成型后进入带式干燥机网状传送带上。经热泵加热后的干燥热空气通过风机从带式干燥机下部送至干燥机内,并垂直穿过传送带与传送带上的污泥进行热交换,使得污泥中水分蒸发。产生的湿热空气通过风机经布袋除尘后送回热泵,在热泵内经过冷凝除湿,再次升温后进入干燥机加热污泥。

1.2 带式干燥机本体结构

带式干燥机本体结构主要由4层网带(从上到下依次编号为#1、#2、#3、#4)和循环风机组成。干燥热空气从干燥机下方依次通过#4、#3、#2和#1网带,最后干燥机排出的湿热空气通过循环风机送至热泵系统降温后进行除湿,然后经过加热升温,干燥热空气再次进入干燥机干化污泥,如此周而复始运行。

1.3 试验方法

研究污泥的成型粒径大小(7mm和11mm)、铺设厚度、停留时间、干燥机的网带层数对污泥干化效果的影响,找出最佳组合方式实现污泥高效干化。

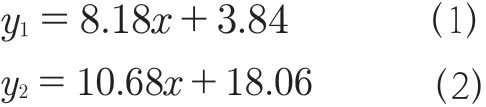

进入干燥机的污泥量通过调节切条机的运行频率进行控制,通过试验拟合方程后入泥量如式(1)、式(2)所示。

式中y1—切条机切条粒径为7mm时的入泥量,kg/h;

y2=—切条机切条粒径为11mm时的入泥量,kg/h;

x—切条机运行频率,Hz。

式中T—起始排泥时间,h;

S—网带总长,m;

v—网带运行速率,m/h。

式中Z—网带运行频率,Hz。

干燥机从开始进泥至出料口开始排泥的时间称为起始排泥时间,起始排泥时间通过式(3)获得。式(3)中网带运行速度通过拟合方程式(4)获得。干燥机出料口进入稳定排泥后,记录一段时间内(0.5~2h)系统电耗、进出口污泥平均含水率、污泥处理量、冷凝水排放量以及产生的冷凝液进行相应指标检测。记录以上数据后停机,测定每层网带上的污泥厚度,取每层网带上的9点平均值作为每层网带上污泥的实际厚度。

2 试验结果分析

一般情况下,当污泥含水率≤40%以下时,污泥热值≥1534.4kcal/kg,支持自燃烧。为干化后污泥能顺利进入后续无害化焚烧处理环节,降低或避免污泥焚烧过程对焚烧系统设备的不利影响,行业内现行污泥干燥干度为含水率40%以下。因此,本次干燥机出泥含水率≤40%时,寻找污泥停留时间最短,污泥铺设厚度和成型粒径最佳的组合。

2.1 污泥理论厚度与铺设厚度的差异

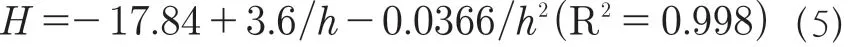

当控制成型粒径(7mm)相同,将实验数据进行一元二次方程拟合,理论厚度与实际厚度存在关系如式(5)所示。

式中h—理论厚度,mm;

H—实际厚度,mm。

2.2 停留时间对污泥干化效果的影响

对比表1中工况1~3,网带层数为两层,污泥初始理论厚度、成型粒径相同时,网带停留时间越长,网带出口污泥含水率越小。但是相同大小干燥机组,污泥停留时间越长直接导致干燥机组的单位时间处理量的下降。这是因为停留时间越长,出口含水率越小,污泥的失水过程由间隙水向胞内水转变,失水过程更加困难。

表1 双层网带试验污泥的干化效果

2.3 铺设厚度对污泥干化效果的影响

当网带层数为两层,污泥干化停留时间为73min,污泥成型粒径为7mm时,研究铺设厚度对污泥干化效果的影响。对比表2中工况1、工况4、工况5数据,污泥铺设厚度为48.7mm时,除水量最大,干燥效率最好。这是因为当污泥层厚度过薄(40.2mm)时,污泥干燥体积收缩后在网带上形成较大空隙,局部阻力减少,部分热风通过空隙从下层网带直接进入上层网带,干燥热风无法与网带上的污泥充分接触换热,导致热损大,除水量减小;当污泥层厚度过厚(57mm)时,全面阻力增加,干燥热风穿透性能不好,干燥热风风量减少,降低了热泵干燥效率,除水量减小。

通过对比实验数据表明,当处理量为3.427t/d时,通过调整污泥初始铺设厚度都无法满足干燥机出口污泥含水率在40%以下的要求。但是对比表2中工况1与工况2,随着处理量的降低,污泥停留时间增加,污泥的干化效果随之提高,但污泥含水率仍高于40%。可见,2层网带处理污泥的能力有限。

2.4 不同网带层数对污泥干化效果的影响

通过双层带式实验结果可知,干燥机干化污泥时的除水量无法达到热泵的额定除湿量,带式干燥机无法同时满足污泥处理量和干燥机出口污泥含水率达到40%以下的这两个性能指标。为此,增加网带层数观察污泥的干化效果。

如表2所示,污泥成型粒径在7mm、停留时间约112min,保证出口含水率为40%左右,研究两层、三层和四层网带对污泥干化效果的影响。基于上述研究结果,此3种工况设定初始铺泥厚度都为48.7mm。三层湿污泥处理量比两层多42.0%;三层与四层干燥效果近似相同,四层没有因为带层增加而干燥性能提升。对比双层试验时#2网带出口污泥含水率要小于三层试验时#2网带出口污泥含水率,一部分原因是两层网带下#1和#2网带的总停留时间要比三层网带下#1和#2的总停留时间大,另一部分原因是干燥热空气首先与#3网带上的污泥接触换热,使得热空气湿度上升,温度降低,再与#2网带上污泥接触换热时水分相对难蒸发;同时,干燥热空气经过三层换热后,温度与湿度均接近于干燥饱和值,增加干燥层数也无法提升干燥效果。根据此次实验结果,在保证出口污泥含水率<40%前提下,三层网带的处理量远高于两层网带的处理量,四层网带的处理量和三层网带的处理量,因四层网带会增加设备成本,综合考虑三层网带结构具有优势。

2.5 不同粒径对污泥干化效果的影响

保证相同的铺设厚度及停留时间,研究不同成型粒径对污泥干化效果的影响。如表3所示,在相同层数进行污泥干化时,11mm粒径污泥比7mm粒径污泥除水量更少,这是因为7mm粒径的污泥比表面积更大,与热风接触面大,干化效果更好。

表3 不同粒径污泥下污泥的干化效果

2.6 污泥干化过程污染物排放分析

低温热泵带式干化系统为密闭式循环系统,热空气经加热除湿可循环利用,无需外排废气。在污泥受热干化过程中,会产生挥发性有机物,伴随着废气中水汽的冷凝而溶解在冷凝液中,使得废水中具有少量的COD、BOD和氨氮等污染物。如表4所示,与中温干化技术相比,低温热泵带式干化技术产生的废水污染物浓度相对较低。这是因为热泵带式干化技术干化污泥的温度更低,一方面蛋白质和脂肪发生水解的可能性和水解程度降低,另一方面产生的挥发性有机物种类及含量相对较少。同时,低温热泵技术产生的废水低于《城镇下水道水质标准》,略高于《污水综合排放标准》,意味着低温热泵产生的废水处理费用更低。

表4 污泥干化废水污染物排放特征分析

2.7 案例应用经济性分析

某污水处理厂建设污泥低温热泵带式干化工程,日处理量3.2t(具体参数见表5)。运输至污泥处置点运费为A元/t,工程年运行时间330d。未建设该工程时,污泥通过运输车运出厂外处理的费用为3.2×330×A=0.1056A万元/d,建设该工程后的运行费用+运费为0.8×330×A+200×330=0.0264A+6.6万元/a。不考虑项目一次性投资,当运输费用A<83.33元/t时,建设该项目工程对电厂有利。同时,经过干化后的污泥具有一定的热值,可作为辅助燃料进行销售,该部分的价值未考虑在内。并且产生的冷凝废水因水量少且浓度低可以直接排放至水厂的进水口进行处理,对原系统不会产生影响。

表5 处理量为3.2t/d的低温热泵带式工程投资及运行参数

3 结语

通过本次实验研究表明,多层带式干化技术具有较大优势。

①在保证处理量的情况下,污泥干化停留时间越大,干化效果越好。#1网带污泥实际厚度为48.7mm时干化效果最好。同种工况下,7mm切条污泥对比11mm切条污泥的干燥效果提升14.6%。

②相比不同传送带层数干化实验,三层带式干燥机与两层相比,湿污泥处理量增加27.4%;四层与三层对比,干燥效率与处理量无明显变化。采用三层带式结构,可以同时满足污泥最大处理量和干燥机出口污泥含水率要求,同时也可以减少干燥机占地空间。

③与中温干化技术对比,低温热泵带式干化技术干化温度低,产生的冷凝液污染物浓度较低,可以经过简单处理后进行排放,处理费用较低,同时无废气排放,对环境更友好。