预处理对汽车用Al-Mg-Si合金组织和晶间腐蚀行为的影响

, , , , ,

(中南大学 轻合金研究院, 湖南 长沙 410083)

Al-Mg-Si合金由于具有密度低、比强度高、成形性好等优点,在汽车轻量化领域得到了广泛应用[1]。近年来,由预应变和预时效组成的预处理工艺对Al-Mg-Si合金析出行为及其组织的影响引起了广泛关注。有研究表明[2-3],合金固溶后立即进行短时预时效处理,能抑制自然时效过程中原子团簇的形成,并通过生成β″相的形核核心而缩短峰值时效时间,以致合金表现出很好的烘烤硬化性能。此外,有报道称[4-6],对Al-Mg-Si-Cu合金进行的预应变,可通过引入的位错降低β″相激活能,为溶质迁移提供扩散通道,从而加速β″相的析出反应。还有学者发现,对合金进行由预应变和预时效组成的预处理将比单独地进行预应变或预时效处理能获得更好的综合力学性能[7-8]。

虽然已有预处理工艺能使Al-Mg-Si合金的强度满足工业要求,但研究人员发现,不适当的热机械或合金化处理可能会导致Al-Mg-Si合金发生严重的晶间腐蚀[9]。然而,目前关于预处理工艺对Al-Mg-Si合金晶间腐蚀行为的影响研究很少。因此,本文主要研究了不同预处理工艺下Al-Mg-Si合金在烤漆处理后的晶间腐蚀行为和微观组织的演变规律,从而为提高Al-Mg-Si 合金的耐腐蚀性能和推广合金板材在汽车车身上的应用提供理论支撑和工艺指导。

1 试验材料与方法

试验合金的化学成分如表1所示。合金铸锭经560 ℃×2 h均匀化处理后切头、铣面、热轧为6 mm厚的板材,再将板材在420 ℃下保温3 h进行退火处理,随后立即冷轧至1 mm。冷轧分3个道次,每道次平均压下量为41.5%。将冷轧板进行550 ℃×0.5 h的固溶处理后水淬至室温。淬火试样分为4种类型,如表2所示,其中试样PS0PA0为固溶处理后不作任何预处理的参照样品;试样PS0PA120表示固溶处理后不进行预变形而立即在120 ℃下保温10 min的预时效样品;试样PS2PA120、PS5PA120指固溶处理后先立即在拉伸机上进行速率为0.5 mm/min,变形量分别为2%、5%的拉伸变形,然后再立即进行120 ℃×10 min预时效处理的预应变后预时效试样。4种试样预处理后均进行2周室温自然时效,最后进行185 ℃×20 min的模拟烤漆处理。

拉伸性能测试按照GB/T 5027—2016《金属材料 薄板和薄带 塑性应变比(r值)的测定》在CSS-44100万能拉伸试验机上以2 mm/min的速度进行,每种试样准备3个平行样品,并取平均值。晶间腐蚀试验根据GB/T 7998—2005《铝合金晶间腐蚀测定方法》进行,将试样制成尺寸为30 mm×6 mm×1 mm的样品,然后将其浸泡于含氯化钠和盐酸的混合溶液(30 g/L NaCl+10 mL/L HCl)中,要求样品表面积与腐蚀液体积比不超过20 mm2/L。当样品在恒温箱中浸泡24 h后,取出清洗干净并吹干,沿垂直轧向切取试样并进行金相制样后,通过光学显微镜观察腐蚀形貌,测量最大腐蚀深度。电化学测试在CHI660C电化学工作站上进行,工作面积为1 cm2的试样浸泡于氯化钠溶液(3.5wt% NaCl)中先进行0.5 h的开路电位测试,随后立即进行动电位极化测试,其扫描速度为3 mV/s,测试范围为±300 mV。

采用OLYMPUS-DSX500型光学显微镜对显微组织进行观察。透射电镜样品采用机械减薄和电解双喷减薄的方法制备。将烤漆后的样品粗磨、细磨至厚约80 μm,然后冲成φ3 mm小圆片,随后在体积比为3∶7(硝酸∶甲醇)的电解液中进行电解双喷减薄试验,其工作电压控制在15~20 V,溶液温度控制在-25 ℃左右。在Tecnai G2F20型透射电镜上观察晶内、晶界析出相和弥散颗粒的析出特性以及位错等亚结构,并采用高角环形暗场扫描透射电镜(HAADF-STEM)对弥散颗粒进行扫描分析,加速电压为200 kV。

2 试验结果

2.1 拉伸性能

不同预处理条件下试样拉伸性能的测试结果如表3 所示。由表3可知,经烤漆处理后,整体上试样的屈服强度(用Rp0.2表示)和抗拉强度(Rm)随预变形量的增加而呈增加趋势,而伸长率(A)却表现为下降趋势。即当预变形量从0%增加至5%时,屈服强度从未预处理试样PS0PA0的160.8 MPa增至PS5PA120试样的234.8 MPa,抗拉强度从251.0 MPa增至312.0 MPa,而伸长率从28.5%下降至19.8%。此外,虽然PS0PA120与PS2PA120试样的综合性能相当,但能看出烤漆后预处理试样的强度和烘烤硬化性能相比未预处理试样都提升很明显,特别是PS5PA120试样,综合性能表现最为优异。

2.2 腐蚀行为

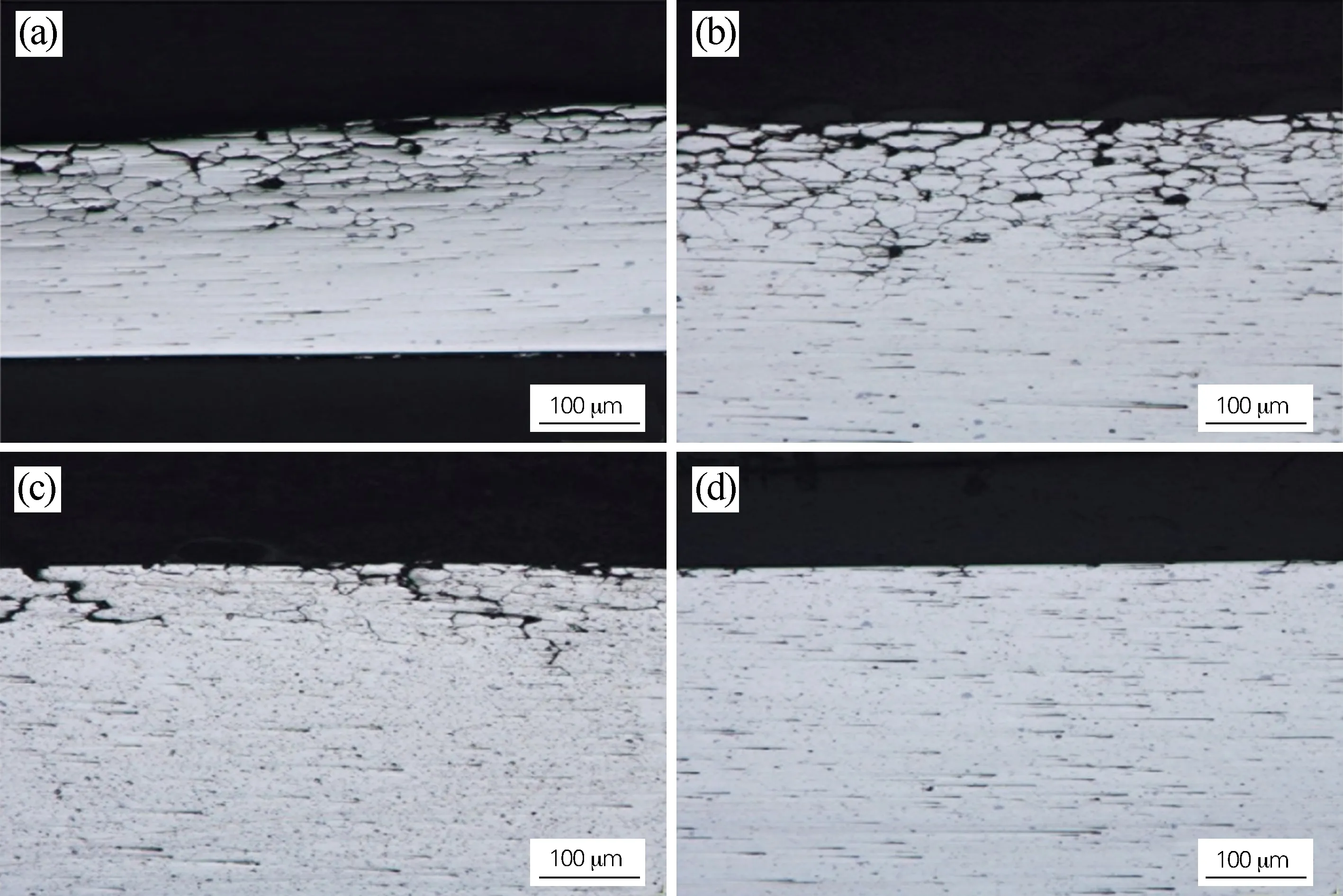

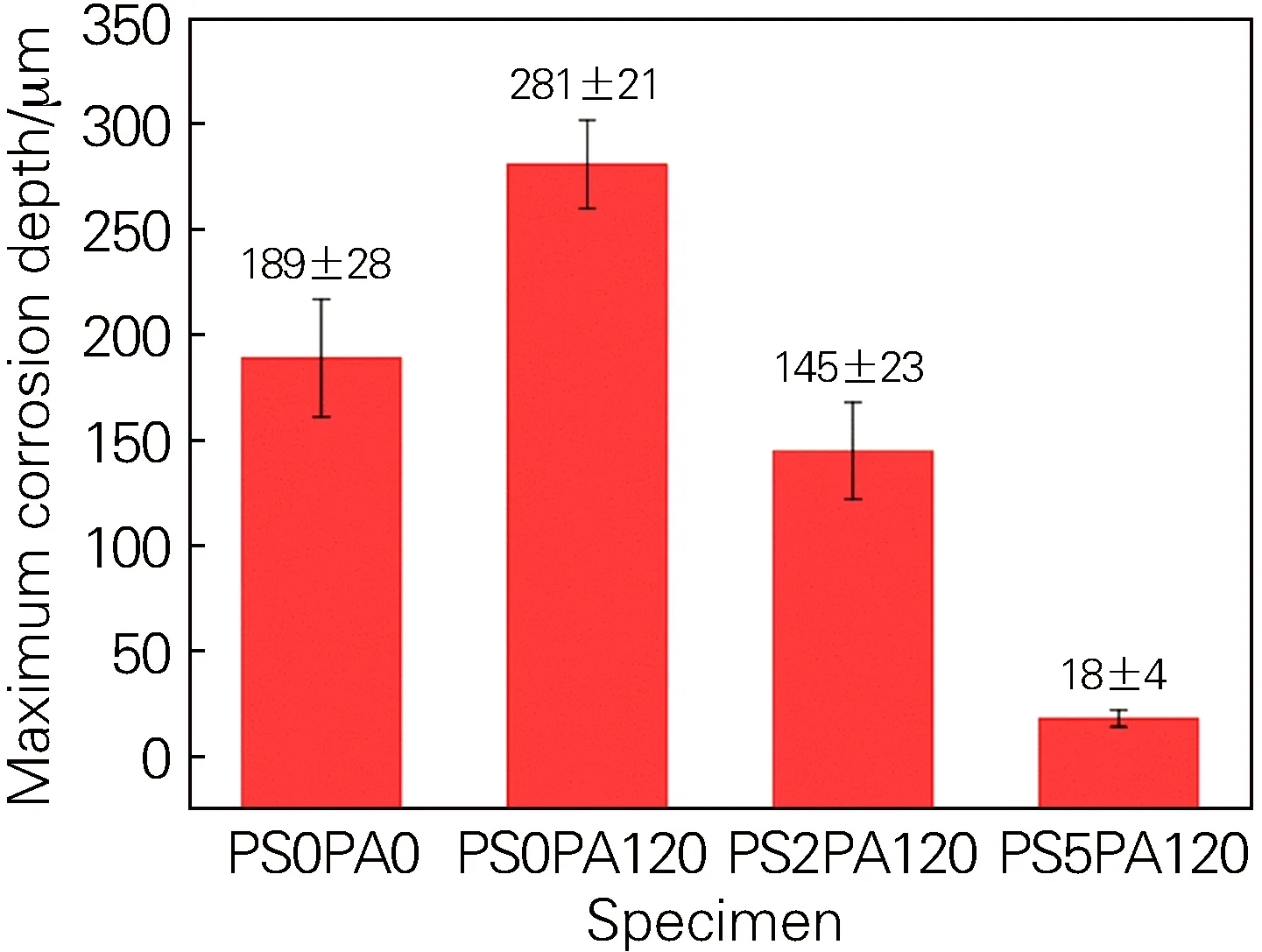

图1为不同预处理条件下试样的腐蚀形貌。从图1可以看出,虽然PS0PA0、PS0PA120和PS2PA120试样呈现典型网状晶间腐蚀形貌,但PS2PA120试样对局部晶间腐蚀敏感,而PS0PA0和PS0PA120试样呈现出均匀的晶间腐蚀(见图1(a~c))。而PS5PA120试样(见图1(d))仅表现出轻微点蚀。由此说明,更大变形量的预变形结合预时效处理有利于提高晶间腐蚀抗力,而只进行预时效则适得其反。图2为不同预处理条件下试样的最大腐蚀深度统计。由图2可知,PS0PA120试样的最大腐蚀深度值最大(281 μm),PS5PA120试样表现为最小(18 μm),而PS0PA0和PS2PA120试样的最大腐蚀深度值水平相当,分别为189 μm和145 μm。由此可知,预应变后预时效试样最大腐蚀深度值的下降可能与预应变引入的位错和相应的析出特性变化有关。

图1 不同预处理试样的晶间腐蚀形貌Fig.1 Intergranular corrosion morphologies of the specimen under different pre-treatments(a) PS0PA0; (b) PS0PA120; (c) PS2PA120; (d) PS5PA120

图2 不同预处理试样的最大腐蚀深度统计Fig.2 Maximum corrosion depth statistics of the specimen under different pre-treatments

2.3 电化学测试

2.3.1 开路电位

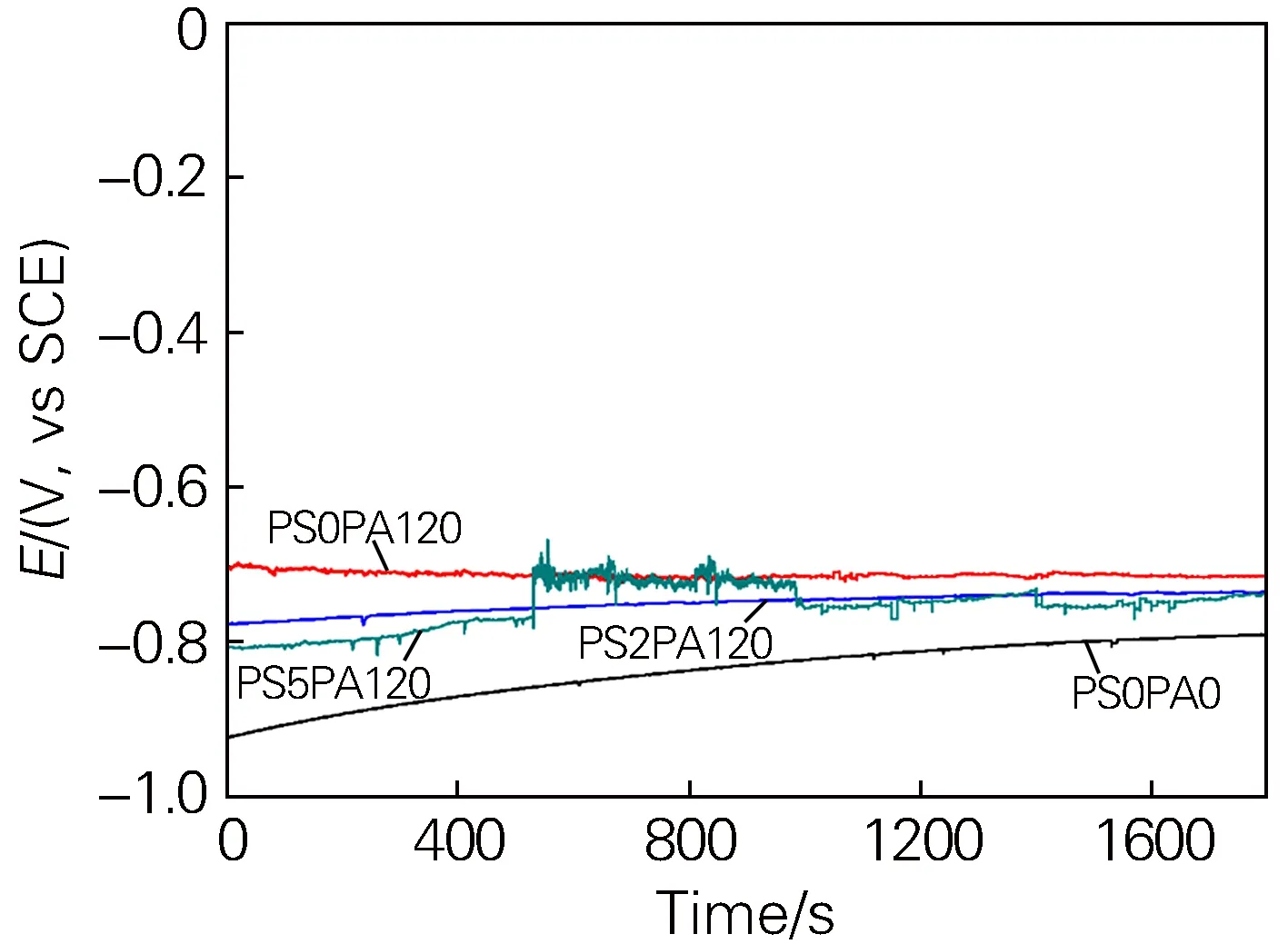

不同预处理条件下试样烤漆后的开路电位测试结果如图3所示。由图3可知,所有试样经过1800 s恒温浸泡后,开路电位都处于稳定状态,此时试样开路电位值都低于-0.7 V。此外,PS5PA120试样的开路电位曲线表现出明显噪声,而其他试样开路电位的噪声很弱,这很可能和试样中第二相的点蚀有关[10]。其中,PS0PA0和PS0PA120试样的开路电位分别呈现为最低(-0.799 26 V)和最高(-0.720 87 V)。

图3 经烤漆处理后不同预处理试样的开路电位Fig.3 Open circuit potential of the specimen after bake hardening treatment under different pre-treatments

图4 不同预处理试样的极化曲线Fig.4 Polarization curves of the specimen under different pre-treatments

2.3.2 动电位极化曲线

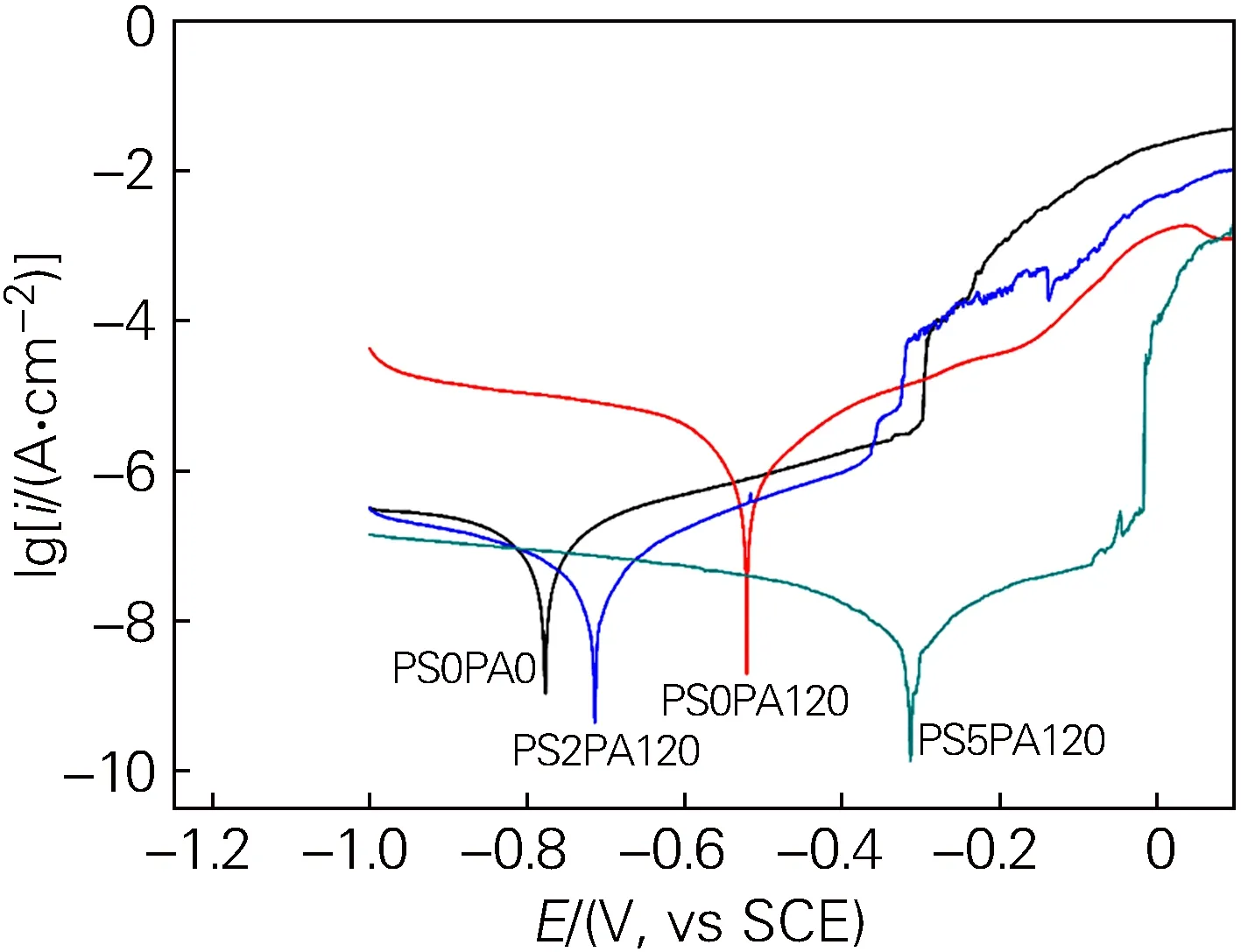

不同预处理试样的极化曲线如图4所示。由图4可知,虽然试样进行的预处理工艺不同,但极化曲线相似,都表现出明显的点蚀电位(Epit)。在电化学测试中,开路电位通常不能准确地表征腐蚀速率,而利用动电位极化曲线并结合塔菲尔外推和线性拟合,可获得试样的电化学参数,如表4所示。由表4可知,4种试样的自腐蚀电位(Ecorr)从高到低为:PS5PA120>PS0PA120>PS2PA120>PS0PA0,而自腐蚀电流密度(icorr)的大小依次为:PS0PA120>PS0PA0>PS2PA120>PS5PA120,即试样的耐蚀性能排序为:PS5PA120>PS2PA120> PS0PA0>PS0PA120,这与晶间腐蚀测试结果非常一致。由此推测,预应变后预时效处理可能会通过调控合金析出相的析出行为而影响电化学微耦合的形成机制,从而使试样获得不同的腐蚀动力学。但是,试样自腐蚀电流密度的增加是否主要归因于阳极动力学或阴极动力学的增加还不确定。因此,研究试样在烤漆处理后的微观组织演变规律具有重要意义。

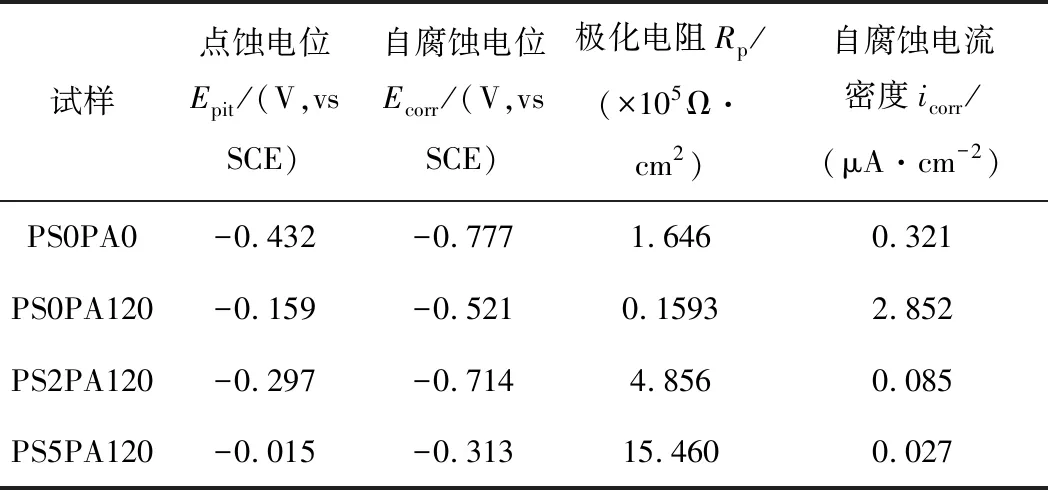

表4 不同预处理试样的电化学参数

2.4 微观组织

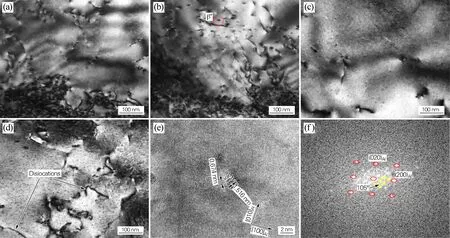

图5为不同预处理烤漆试样晶内析出相的TEM图像和相应的高分辨TEM图像,可知试样基体内部的针状析出相具有单斜晶体结构(见图5(e)),并且其晶格参数测定为:a=1.516 nm,c=0.674 nm以及β=105°(见图5(f)),基于已有研究[11]可知该析出相为β″相。其中,对于未预处理试样而言(见图5(a)),β″相数量明显低于预处理试样,因而其烤漆硬化性能最低(见表3)。而随着预应变的增加,试样晶内析出相尺寸随之减小,数量随之增加,如图5(b,d)所示,这表明在烤漆处理过程中,预处理工艺能很好地改善合金的晶内析出动力学。

图6为经烤漆处理后不同预处理试样的晶界析出相微观形貌。由文献可知[12],试样晶界析出相多是β相。由图6可知,随着预变形量增加,预处理试样PS0PA120、PS2PA120晶界析出物的数量和尺寸减小,如图6(b,c)所示,但未预处理试样PS0PA0晶界附近出现了较宽的无析出区(见图6(a))。此外,PS2PA120和PS5PA120试样中的晶界析出物处于不连续分布状态,这有利于降低晶间腐蚀敏感性;而在PS0PA120试样中,晶界析出物分布较为连续,不利于提高晶间腐蚀抗力。

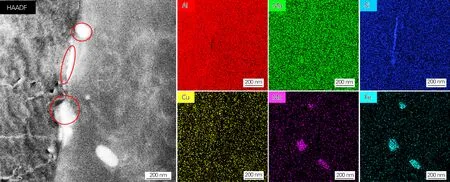

为进一步研究不同预处理试样晶界析出相的析出特性,对烤漆后PS0PA120和PS2PA120试样展开高角环形暗场扫描透射电镜(HAADF-STEM)分析。图7和图8分别为PS0PA120和PS2PA120试样的HAADF-STEM显微结构和其晶界析出物的元素面扫分析。其中,PS0PA120试样(见图7)中形成于晶界上的暗灰色第二相的主要化学成分包括Al、Fe、Si、Mn和Cu等元素,如析出相A。由已有研究[13]可知,析出相A 属于AlFeSi(Mn,Cu)金属间化合物颗粒。此外,一些白亮的富Si颗粒在无析出区周围形成,如白色颗粒B和C。对于PS2PA120试样而言(见图8),位于晶界附近的椭圆形弥散析出物D和晶界上的较大白色析出物E为AlFeMnSi(Cu)金属间化合物颗粒,而形成于晶界上的细长析出物F则属于单质Si颗粒。由此可知,PS2PA120试样的晶界析出特性明显不同于PS0PA120试样。

图5 经烤漆处理后不同预处理试样晶内析出物的TEM图像(a)PS0PA0;(b)PS0PA120;(c)PS2PA120;(d)PS5PA120;(a~d)TEM图像;(e)PS0PA120试样中析出物的HRTEM图像;(f)PS0PA120试样中析出物的快速傅立叶变换图像Fig.5 TEM images of intragranular precipitates in the specimen after bake hardening treatment under different pre-treatments (a) PS0PA0; (b) PS0PA120; (c) PS2PA120; (d) PS5PA120; (a-d) TEM images; (e) HRTEM image of precipitate in the PS0PA120 specimen; (f) Fast Fourier Transform (FFT) pattern of precipitate in the PS0PA120 specimen

图6 经烤漆处理后不同预处理试样晶界析出物的TEM照片Fig.6 TEM images of grain boundary precipitates in the specimen after bake hardening treatment under different pre-treatments (a) PS0PA0; (b) PS0PA120; (c) PS2PA120; (d) PS5PA120

图7 烤漆处理后PS0PA120试样的HAADF-STEM照片与晶界析出物的元素面扫分析Fig.7 HAADF-STEM image and element map scanning analysis of grain boundary precipitates of the PS0PA120 specimen after bake hardening treatment

图8 烤漆处理后PS2PA120试样的HAADF-STEM照片与晶界析出物的元素面扫分析Fig.8 HAADF-STEM image and element map scanning analysis of grain boundary precipitates of the PS2PA120 specimen after bake hardening treatment

3 讨论与分析

Al-Mg-Si合金属于可热处理强化合金,其强度很大程度上取决于晶内亚稳强化析出相,但Al-Mg-Si合金的晶间腐蚀行为与晶内和晶界的析出行为密切相关[14]。本文晶间腐蚀试验和电化学测试结果均表明,合金晶内和晶界的析出特性在预处理工艺的作用下均发生了明显改变,以致合金表现出不同的腐蚀行为。由此说明,经烤漆处理后不同预处理试样的不同腐蚀行为可用其微观组织的变化来进行机理解释。

图9为经烤漆处理后不同预处理试样的微观组织与相应的晶间腐蚀机制示意图。对于PS0PA0和PS0PA120试样而言,如图9(a,b)所示,其基体形成的晶内析出相数量较少。而由于晶内析出相与晶界析出相形核机制的不同,因此,本文中较低数量密度的晶内析出相所消耗的溶质原子并不多,这将促进溶质原子沿晶界偏析,使无析出区宽度增大,同时加速晶界析出相粗化[14]。所以,PS0PA120试样的晶界析出相的尺寸和数量密度相对更大,而且分布更连续。即PS0PA120试样中相对连续分布的晶界析出物引发严重的晶间腐蚀。此外,PS0PA0和PS0PA120试样晶内析出物的不充分析出还会导致基体中Mg、Si等溶质原子浓度更高,从而增加基体与无析出区之间的腐蚀电位差,进而促进由基体与无析出区构成的电化学微耦合发生晶间腐蚀,最后导致PS0PA120试样表现出最严重的晶间腐蚀。

图9 经烤漆处理后不同预处理试样微观结构及其相应的晶间腐蚀机制示意图Fig.9 Schematic diagrams of microstructure and corresponding intergranular corrosion mechanism of the specimen after bake hardening under different pre-treatments (a) PS0PA0; (b) PS0PA120; (c) PS2PA120; (d) PS5PA120

相反,随着预变形量增加,预应变后预时效试样(见图9(c,d))的晶间腐蚀抗力显著增加,这主要归因于位错的引入。位错能够通过加速淬火空位的消失和避免形成Cluster(1)原子团簇而抑制自然时效[4]。同时,位错也可以为GP区提供均匀的形核位点,并降低β″相活化能[7],从而提高基体强化相的析出动力学,最终提高合金综合力学性能(如表3所示)。因此,预应变后预时效试样通过消耗更多溶质原子使晶内析出物的数量密度更大而尺寸更小,进而导致基体腐蚀电位更接近晶界析出物。同时,预应变后预时效试样在不产生无析出区的情况下,其晶界析出物呈离散分布,从而能很好地消除由晶界析出物与基体组成的微电耦合的连续性。另外,PS0PA120、PS2PA120和PS5PA120试样的晶界析出物的数量密度和尺寸依次减小,从而导致晶界析出物的间距增大,进而降低晶间腐蚀的速率和扩展深度。总之,由于电化学驱动力不足,合金很难产生由基体和晶界析出物组成的微电耦合。

此外,考虑到合金Si过剩以及试样表现出的不同腐蚀形态,由此推断,弥散颗粒物或金属间化合物的形成特性在决定合金腐蚀模式中可能发挥着重要作用[15]。虽然PS0PA0和PS5PA120试样由于很难对其又少又小的晶界析出物开展准确分析而未进行HAADF-STEM表征,但通过对PS0PA120和PS2PA120 试样进行HAADF-STEM分析(图7和图8),已证实AlFeSi(Mn, Cu)和Si粒子等弥散的金属间化合物或颗粒物的存在。其中,PS0PA120(图7和图9)在无析出区附近形成的纯Si颗粒,不仅能导致其周围的无析出区发生阳极溶解,而且加速晶界析出物连续形成,进而促进晶界析出物附近的无析出区腐蚀的发展。同时,形成于晶界处的AlFeSi(Mn, Cu)弥散物能作为晶界析出物的形核核心而促进晶界析出物粗化,进而形成连续微电耦合[16],最终协同促进PS0PA120试样发生严重的晶间腐蚀。而PS2PA120试样(图8和图9)晶界及其附近所形成的AlFeMnSi(Cu)金属间化合物和单质Si颗粒也将通过上述机制使试样发生局部晶间腐蚀。

综上所述,烤漆后不同预处理试样晶间腐蚀敏感性的不同主要归因于3种电化学微耦合的形成:①无析出区与晶界析出物;②无析出区与基体;③基体与晶界析出物。此外,采用由预应变和预时效组成的预处理工艺将非常有利于提高6×××系铝合金在烤漆处理之后的综合性能,即在保证合金的成形性与烤漆硬化性能达到行业要求的同时,还能显著提高合金的晶间腐蚀抗力。

4 结论

1) 经烤漆处理后,预应变及预时效处理Al-Mg-Si合金的晶间腐蚀抗力和力学性能均显著提高。随着预变形量的增加,试验合金晶界析出物的数量密度和尺寸依次减小;晶内析出相的析出数量增加,而尺寸减小。

2) 经烤漆处理后,不同预处理试验合金的晶间腐蚀敏感性主要归因于3种电化学微耦合:①无析出区与晶界析出物;②无析出区与基体;③基体与晶界析出物。由预应变和预时效组成的预处理工艺能显著提高试验合金的晶间腐蚀抗力,而只进行预时效处理的试样,在金属间化合物AlFeSi(Mn, Cu)、Si颗粒和电化学微耦合①和②的共同作用下使其晶间腐蚀敏感性最高。

3) 采用预应变和预时效组成的预处理工艺非常有利于提高Al-Mg-Si合金的综合性能,即在保证合金成形性与烤漆硬化性达到行业要求的同时,还能显著提高合金的晶间腐蚀抗力。这主要归因于合金在烤漆过程中不产生无析出区,形成的晶界析出物数量少而不连续,以及基体强化相—β″相消耗大量溶质原子充分析出。