船用柴油发电机组螺栓连接基座强度和疲劳寿命分析

鲍炳成 周瑞平 刘春合

(1.武汉理工大学 船海与能源动力工程学院 武汉430063;2.深圳怡昌动力技术有限公司 深圳518109)

0 引 言

目前国内船用柴油发电机组基座大多采用焊接方式,但焊接件对施工环境要求高,在焊接过程中需多次翻转等,操作难度较大。而且,采用焊接方式还存在焊缝较集中和焊接应力较大等缺陷。

螺栓连接基座不同于传统焊接工艺。螺栓连接在装配、拆卸方面操作简单、不需要较高的专业技能,也不需要任何特殊设备等,故船用柴油发电机组基座采用螺栓连接优势明显。

高强度螺栓是采用螺栓连接的船用柴油发电机组基座中的关键连接件,直接影响整个发电机组基座的承载能力、使用寿命和安全性能。所以,开展船用柴油发电机高强度螺栓连接基座强度和疲劳寿命分析,对高强度螺栓连接基座设计以及提升基座整体使用寿命具有重要意义。

目前,已有较多有关螺栓连接基座强度的研究,也提供了较多分析方法,如Schmidt-Neuper、VDI 2230标准和FEM(有限元方法)等。刘艳等使用Bladed 软件对正常发电、紧急停机和超速发电三种工况下法兰结合面静强度进行计算,并依据VDI 2230 标准校核风机塔架螺栓强度。龙凯等采用Schmidt-Neuper法分析塔筒法兰螺栓疲劳寿命。杜静等基于等效梁径向和轴向刚度数值模型计算实际工况下螺纹受力和螺栓强度,并利用MATLAB对最大螺栓应力进行数据拟合,得到时间应力谱进行疲劳寿命分析。应华东等采用仿真和现场实测法,对桨叶螺栓刚度和桨叶螺栓断裂原因进行分析,结果表明通过降低刚度、采用细杆方案,能使螺栓应力幅值下降13%。Schaumann P等采用概率失效和局部应变法评估风机桨叶螺栓疲劳寿命。王坤建立一种简化高速磁悬浮车悬浮架螺栓连接非接触行为的模型,对螺栓连接主承载架进行模态分析、动强度分析和疲劳强度分析,计算结果满足设计要求。许俊等对加筋板施加循环载荷得到残余应力及循环应变幅等对疲劳强度的影响规律。汤为民等对不同结构下船舶典型节点进行疲劳寿命的评估和结构的优化。

本文采用有限元建模,对螺栓基座进行静强度计算,并基于VDI 2230标准对基座螺栓强度进行计算。依据实际振动测试基座载荷和额定工况载荷,计算其在运行工况下振动响应,分析各频段内最大应力和变形结果,计算螺栓连接基座疲劳寿命。

1 螺栓连接基座与分析理论

1.1 螺栓连接基座组成

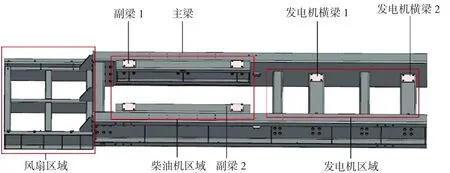

国内某型MTU 4000柴油发电机组采用了高强度螺栓连接的基座,如图1所示。

图1 MTU 4000柴油发电机组和螺栓连接基座

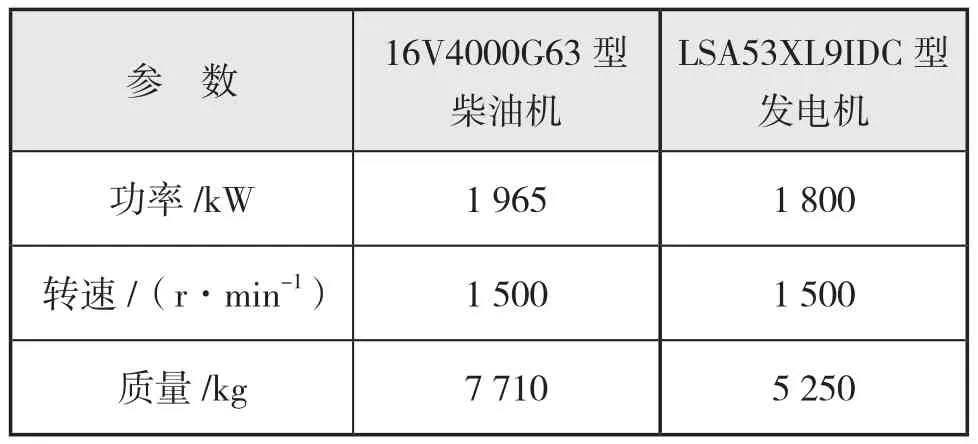

柴油发电机组由MTU 16V4000G63型柴油机(发动机号为5275000104)和LSA53XL9IDC型发电机构成。柴油机和发电机分别通过4只隔振垫安装于螺栓连接基座上。表1为柴油机发电机组参数,表2为螺栓连接基座材料属性。

表1 柴油发电机组参数

表2 材料属性

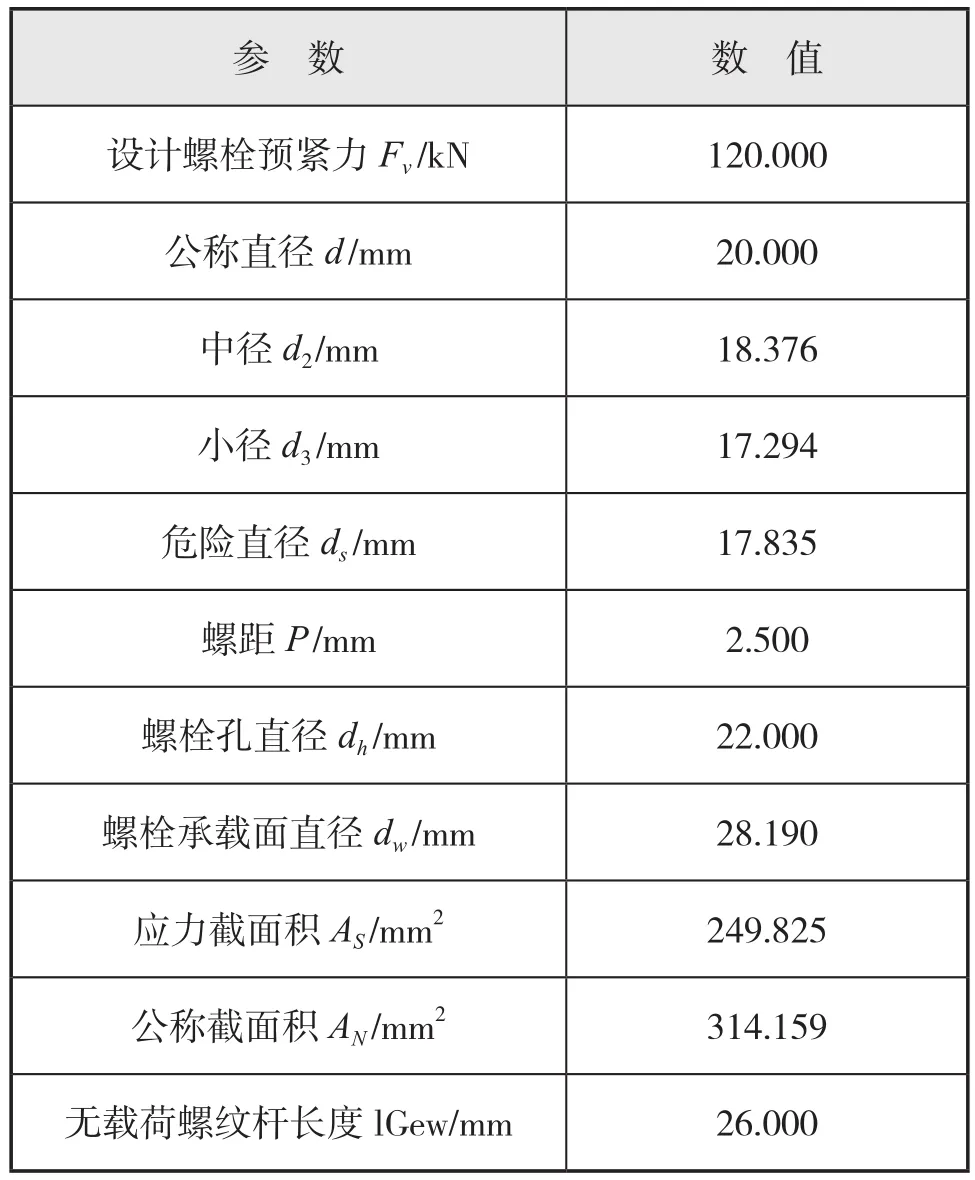

柴油发电机组基座主要由90个M20×50高强度螺栓连接。螺栓连接基座结构三维图如图2所示,螺栓基本参数见下页表3。

表3 螺栓基本参数

图2 螺栓连接基座结构三维图

1.2 计算工况

由于柴油发电机组实际运行工况仅有额定工况,因此额定运行工况可作为极限载荷对螺栓连接基座进行强度校核。额定载荷(计算工况)见下页表4。

表4 额定载荷(计算工况)kN

1.3 强度计算理论

本文基座主梁、副梁和发电机横梁等材料均为Q235钢,螺栓材料为42CrMo。塑性屈服是基座结构破坏的主要形式。结构强度依据第四强度理论,材料不发生破坏的条件是:

式中:σ为主应力,MPa;σ为等效应力,MPa;[]为材料屈服极限压力,MPa。

1.4 疲劳寿命分析理论

螺栓连接基座的理想疲劳寿命是指基座的疲劳许用应力循坏标准次数N作用下的安全运行历程,而实际疲劳寿命是指在实际应力循环作用极限次数下的运营寿命。

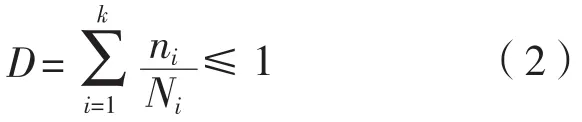

本文采用Palmgren-Miner疲劳累积损伤理论分析螺栓连接基座疲劳寿命。结构疲劳累积损伤与循环次数之间的对应关系式见式(2):

式中:n、N分别为应力σ作用时的循环次数和疲劳极限寿命,为应力循环次数。

2 基座有限元强度分析

2.1 有限元模型

柴油发电机组螺栓连接基座为对称模型,且根据实际工程背景,基座只承受柴油发电机组额定工况载荷。为了减少建模和计算的难度,以中剖面为边界建立基座的1/2有限元模型,主梁、副梁以及发电机横梁通过45个8.8级高强度螺栓连接。

2.2 螺栓预紧力施加

为了体现柴油发电机组螺栓连接基座的力学特点,螺栓在进行有限元网格划分时有实体模型和梁单元模型两种选择。当螺栓采用实体单元建模时,需在螺杆施加预紧力,并且各连接件间需建立摩擦绑定等接触。进行有限元分析求解螺栓轴向力时,得到的轴向力是包含残余预紧力F和工作拉力F的螺栓总拉力。而采用VDI 2230标准校核螺栓的螺杆强度、疲劳强度、螺母螺帽强度和抗滑移性时,计算所需要的轴向力为螺栓工作拉力而非螺栓总拉力,其数值并不包含残余预紧力F,所以采用VDI 2230标准校核实体单元建模计算结果并不合理。

本文螺栓连接基座采用刚性梁单元模拟螺栓,螺栓施加预紧力F为120 kN。通过有限元分析求得螺栓轴向力为螺栓的工作拉力F,可直接代入螺栓校核公式进行计算,提高计算效率和准确度。

2.3 网格划分

螺栓连接基座有限元模型参见下页图3。将螺栓连接基座划分为四面体单元,网格总体尺寸20 mm,基座结构由304 063个节点、57 638个单元构成。网格质量Skewness为0.53,满足要求。

图3 螺栓连接基座有限元模型

2.4 载荷施加

底座底面设为固定约束。依据机组结构,基座施加载荷位置如下页图4所示,额定载荷(计算工况)参见表4。

图4 施加载荷位置

2.5 计算结果与分析

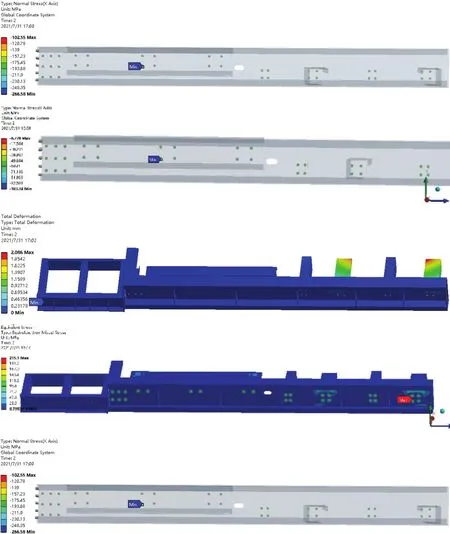

有限元计算结果如图5所示。

图5 有限元计算结果

基座连接螺栓中最大轴向应力267 MPa,最大剪切应力为103 MPa。换算求得最大轴向力F = 5 220 N,最大剪切力F = 5 670 N。

基座整体变形2.086 mm,基座最大应力为215.1 MPa,低于基座结构屈服强度235 MPa。最大螺栓应力在柴油机主梁和副梁连接支撑面,最大应力为266.58 MPa,低于其屈服强度640 MPa,螺栓不会发生松动,满足静强度要求。

3 VDI 2230标准计算螺栓强度

通过对螺栓连接基座进行强度计算,还应基于VDI 2230标准对螺栓进行强度计算。

3.1 确定螺栓最小夹紧载荷FKerf

柴油发电机螺栓连接基座受到剪切载荷,需确定螺栓最小夹紧载荷,最小夹紧载荷可由式(3)确定。

式中:q为横向力传递的界面数,取q = 1;μ为传递横向力界面的摩擦因数,取μ= 0.1。

由此,可获得最小夹紧力为56 700 N。

3.2 确定载荷系数

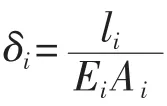

载荷系数 表征外载荷传递到螺栓上的比例,其值与螺栓与连接件柔度有关。

如图6所示,假设螺栓由依次排列的圆柱体组成,其总柔度由各单个圆柱体的柔度相加获得。

图6 螺栓柔度组成

由式(4)求得螺栓总柔度δ=1.06×10mm / N。

由式(5)求得连接件柔度δ =1.93× 10mm / N。

载荷系数 由式(6)求得:

式中:取载荷引入系数为1.2,载荷系数 为0.019。

3.3 确定预紧力损失FZ

螺栓预紧力损失由于施加预紧后螺栓安装界面、螺栓头与安装面及螺纹发生嵌入现象产生的柴油机基座螺栓不考虑热膨胀影响,预紧力损失F可表示为:

式中:f为螺栓连接的总嵌入量,mm。嵌入量与工作载荷类型、接触面数量和表面粗糙度有关,取f = 12 μm,螺栓嵌入导致预紧力损失F为9 577 N。

3.4 确定最小、最大装配预紧力

因预紧损失、预紧方式等会引起预紧力变化,需确定最小装配预紧力。

其值由式(8)计算,求得M20最小装配预紧力为71.4 kN。

3.5 确定螺栓许用预紧力FMzul

螺栓许用预紧力与螺栓本身的材料、尺寸、加工工艺等有关,可由式(9)计算。

式中:R为螺栓的屈服极限取640 MPa;为屈服应力系数,通常取0.9;μ为螺纹摩擦系数(取为0.1),=d = 17.835 mm,由此求得螺栓许用预紧力为136.2 kN。

计算求得的最大装配预紧力F、设计预紧力F和螺栓许用预紧力F,三者满足F<F <F。

经验证,所取的设计预紧力120 kN满足设计要求。

3.6 确定最大载荷下的工作应力

对螺栓进行静强度校核,即确定螺栓在最大载荷下的工作应力是否超过屈服极限。工作应力σ、抗屈服安全系数S的计算公式为:

计算求得螺栓在最大载荷下的工作应力为499.6 MPa,螺栓安全系数S为1.28(>1),由此可知螺栓满足设计要求。

3.7 确定抗滑移安全系数和最大剪切力

4 螺栓连接基座疲劳寿命分析

4.1 螺栓连接基座模态分析

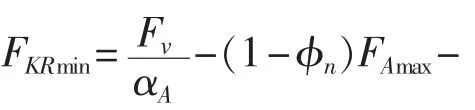

对基座底面进行固定约束,进行模态分析。低阶模态频率对基座动态特性影响最大,即提取刚体模态之外的前3阶模态,模态分析结果如表5所示。基座1~3阶模态振型如图7所示。

表5 螺栓连接基座模态频率

图7 基座1~3阶模态振型

4.2 测试载荷谱

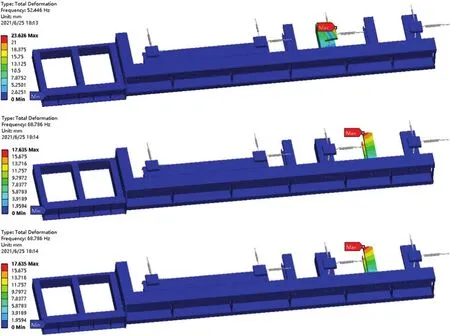

采用实验方法获取实际基座振动载荷。如图8所示,测点1~4为垂向测点位于各隔振垫下部安装平面;测点5~8为横向测点,位于主梁外侧与横梁上各隔振垫下部安装平面持平位置。

图8 基座振点测点布置图

现场测试如下页图9所示。传感器主要参数见下页表6。

表6 加速度传感器主要参数表

图9 基座现场测试图

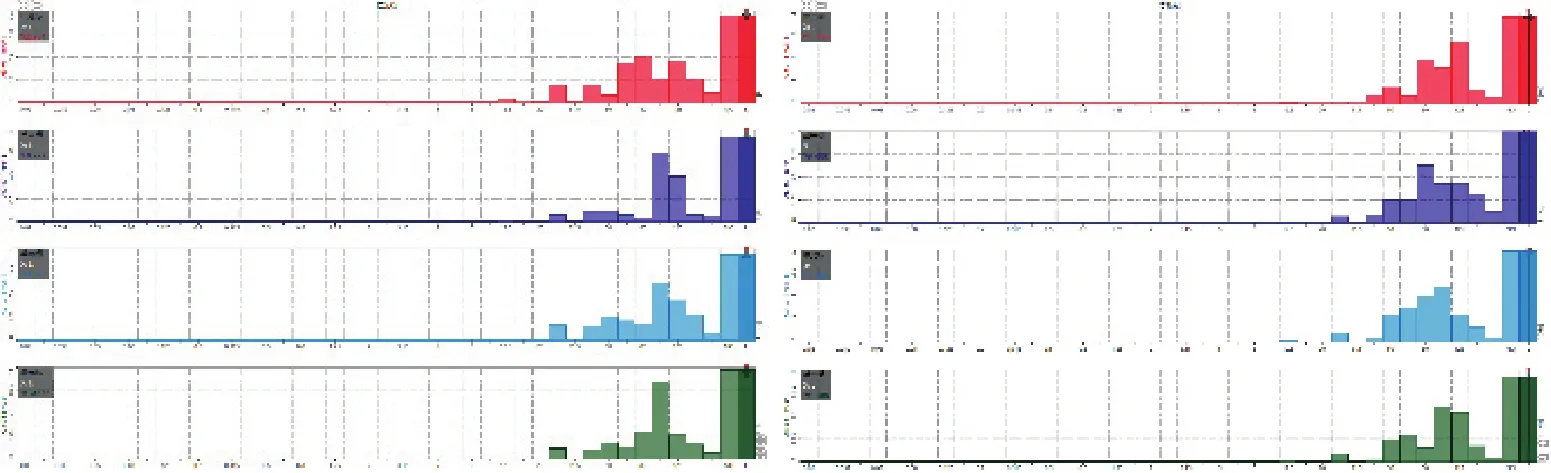

采取MTU 4000柴油发电机组运行工况下60 s内各测点载荷谱,测点1~8振动加速度载荷频谱图如下页图10所示。

4.3 基座谐响应分析

4.3.1 实测载荷响应分析

螺栓连接基座受到柴油机正弦激励,根据实际振动测试载荷和约束条件进行谐响应分析。求解得到螺栓连接基座的“应力-频率”和“位移-频率”响应曲线。根据图10实测振动加速度载荷频谱,对振动加速度载荷进行1/3倍频程分析(如图11所示),对柴油发电机螺栓连接基座频段内振动进行谐响应计算。基座谐响应(计算工况)如表7所示。

表7 基座谐响应(计算工况)

图10 各测点1~8振动加速度载荷频谱图

图11 各测点1/3倍频程振动加速度

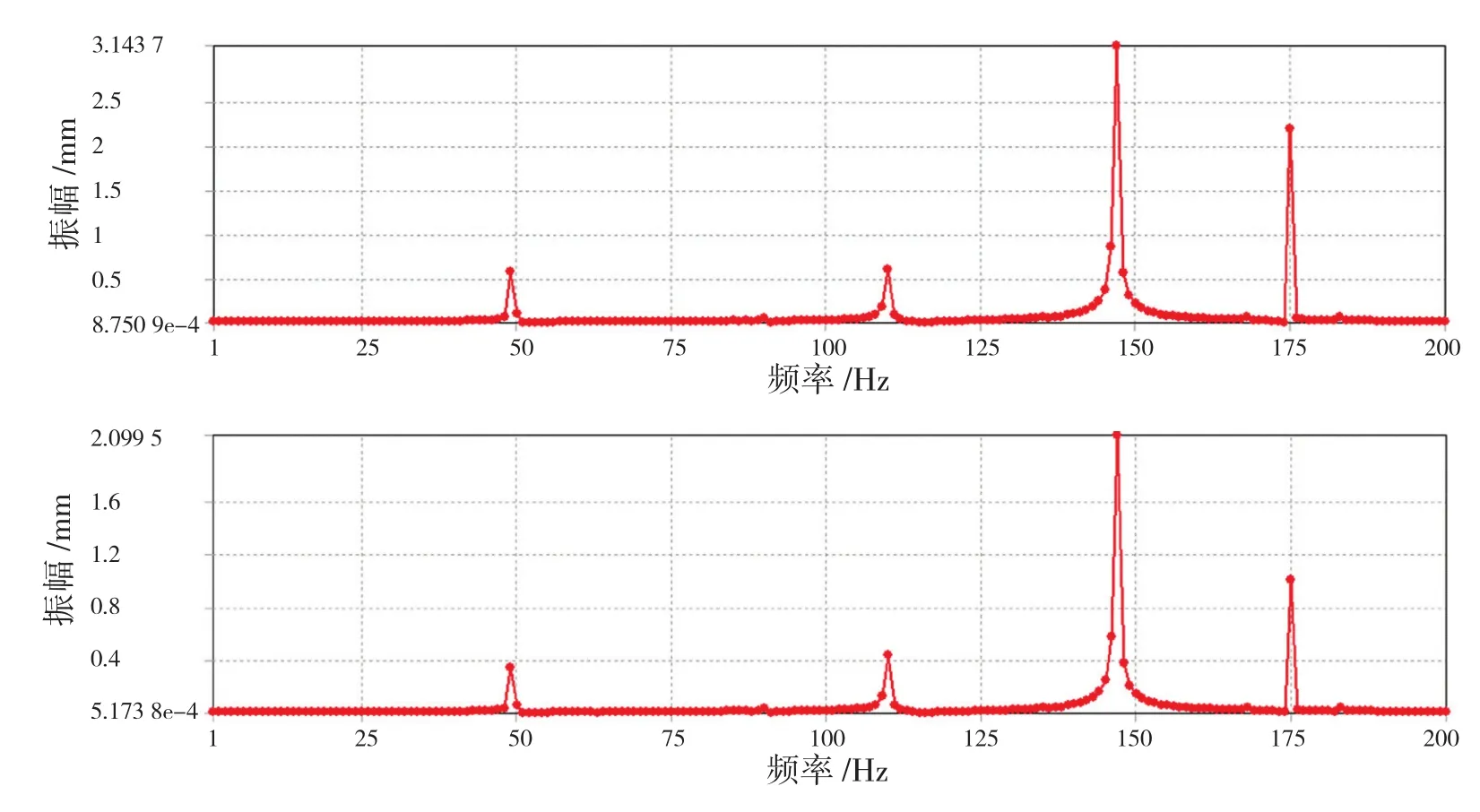

根据图12所示响应计算,柴油发电机组螺栓连接基座0~200 Hz产生3个振动峰值,存在共振,52.5 Hz达到最大变形0.7 mm,最大应力为77.6 MPa,小于螺栓连接基座的屈服极限,满足强度设计。

图12 实测载荷频率响应曲线

4.3.2 机组额定载荷响应分析

根据表3所示的机组额定载荷工况,进行谐响应分析,求解频率响应曲线。根据下页图13所示响应计算结果,柴油发电机组螺栓连接基座0~200 Hz产生4个振动峰值,存在共振,147 Hz时达到最大变形3.14 mm,最大应力为2.1 MPa远小于螺栓连接基座的屈服极限,满足强度设计。

图13 额定载荷频率响应曲线

根据实测载荷和机组动载荷两种方法进行谐响应分析,螺栓连接基座均满足强度要求,最大位移和应力均在疲劳极限范围。

4.4 谐响应工况下螺栓连接基座疲劳寿命

参考焊接基座技术规范要求,螺栓连接基座需要在可靠范围内安全运营20年,基座累积损伤不超过1。基座在等效应力σ循环作用次后结构产生的损伤为,则:

由式(12)计算基座疲劳寿命为:

根据实测载荷和机组额定工况动载荷下的柴油机简谐激励下基座的等效应力计算结果,分别可得到基座最大应力位置点处的极限循环次数。

如图14所示:基座最大应力为43.4 MPa,最大变形为1.9 mm。螺栓连接基座受实测载荷响应时的应力极限循环次数为5×10(其中:= 2×10)。

图14 实测载荷响应计算最大应力

下页图15所示:基座最大应力为53.0 MPa,最大变形为0.47 mm。螺栓连接基座受额定载荷响应时的应力极限循环次数为1.52×10(其中:= 2×10)。

图15 额定载荷响应计算最大应力

结果显示:在20 年的安全运营期内,螺栓连接基座均不会发生疲劳失效。

5 结 论

本文以有限元模型计算螺栓连接基座最大等效应力,基于VDI 2230标准计算螺栓强度,并对螺栓连接基座疲劳寿命进行谐响应分析。主要得出以下结论:

(1)通过有限元模型计算,证实了螺栓连接基座最大应力和变形满足静强度要求;

(2)基于VDI 2230标准,验证了螺栓静强度计算满足要求;

(3)依据实际振动测试基座载荷和额定工况载荷,分别计算其在运营过程中的响应振动特性。结果表明在0~200 Hz频段下,最大应力和变形均满足设计要求,在20 年的安全运营期内,螺栓连接基座均不会发生疲劳失效。