基于IG模型的丁羟推进剂落锤撞击的数值模拟*

刘兆恒,郁红陶 ,刘 卓,雷若奇,王 贺,严 晨

(西安工业大学 机电工程学院,陕西 西安 710021)

0 引言

非冲击点火是指含能材料在低压长脉冲(0.01 GPa ~1.0 GPa,~102μs)等刺激作用下发生意外点火起爆[1]。近年来,关于固体推进剂冲击起爆国内外已做了大量的研究,多数集中在高速冲击研究领域,而在低速撞击领域研究成果较少。落锤试验作为一种研究含能材料冲击安全性比较简单有效的试验手段,仍被国内外研究人员所采用。徐洪涛等[2]进行了固体推进剂在低速撞击刺激下的响应研究,采用药柱撞击感度试验系统对含不同粒度AP的推进剂装药进行试验,并对其撞击过程的受力情况及损伤进行了测试分析。丁彪、杨明等[3,4]将应力传感器应用于落锤试验中,测定50%冲击感度的同时测量推进剂受到的应力信息,得到某种典型推进剂的50%冲击发火落高为75 cm,点火阈值K为932.8 MPa2·s。So W.等[5]针对PBAN固体推进剂冲击试验进行了有限元分析,分析结果表明,固体推进剂中的剪切应力集中在推进剂样品边缘内的上、下推进剂表面,分析预测的热点与实验结果一致,实验结果表明点火发生在靠近试样边缘的高剪切应力区,而不是试样中心的高压应力区。

本文采用ANSYS/LSDYNA有限元分析软件对丁羟推进剂落锤撞击过程进行数值模拟仿真,通过三项式点火增长反应速率模型来描述丁羟推进剂的点火爆炸过程,得到不同落锤高度和落锤质量对推进剂装药内部应力的影响规律,验证建立丁羟推进剂非冲击作用下宏观力学模型的可行性。

1 落锤撞击感度装置

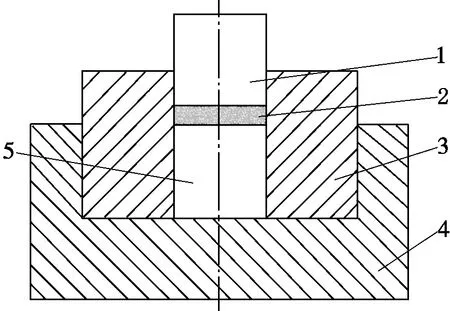

参考标准QJ3039-98[6],使用WL-1型撞击感度仪来测试丁羟推进剂的撞击感度,其中落锤质量分别为2 kg、5 kg和10 kg三种,撞击装置由上击柱、下击柱、击柱套及底座组成,如图1所示。上击柱、下击柱、击柱套及底座材料均为T10钢,击柱尺寸为Φ10 mm×10 mm,击柱套外径为Φ40 mm、内径为Φ10 mm、高为16 mm,底座外径为Φ50 mm、内径为Φ40 mm、高为25 mm。

1-上击柱;2-试样;3-击柱套;4-底座;5-下击柱

2 三项式点火增长模型

本文主要研究固体推进剂的冲击点火和爆炸过程,采用三项式点火增长模型描述丁羟推进剂在落锤撞击下的化学反应过程。该模型已经被嵌入到几种流体动力学计算程序中(如LS-DYNA),用于解决炸药和固体推进剂等含能材料的安全及起爆性能,其包含一个三项式反应速率方程和两个JWL状态方程。在两个JWL状态方程中,一个状态方程用来描述未反应产物的压力,另一个状态方程用于描述反应产物中的压力。JWL状态方程的形式如下:

(1)

(2)

其中:Ve和Te分别为未反应物的体积和温度;Vp和Tp分别为反应产物的体积和温度;常数r3=ωeCVr,ωe和CVr分别为未反应产物的Gruneisen系数和热容量;常数d1=ωpCVp,ωp和CVp分别为反应产物的Gruneisen系数和热容量;r1、r2、r5、r6、a1、b1、xp1和xp2为常数。

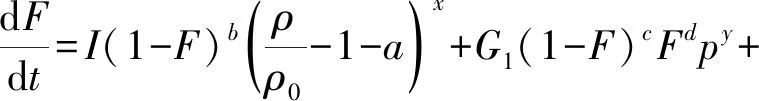

本文采用的三项式点火增长反应速率方程如下:

(3)

其中:F为反应度;t为时间;ρ0为材料的初始密度;ρ为材料的当前密度;p为压力;a为临界压缩度;y为燃烧项压强指数;b和c为点火和燃烧项的燃耗阶数;I和x均为控制热点数量的参数,是冲击强度和作用时间的函数;d和G1为热点早期反应的控制参数;g、e、z和G2为高压反应速率的控制参数。

3 落锤试验模型与参数

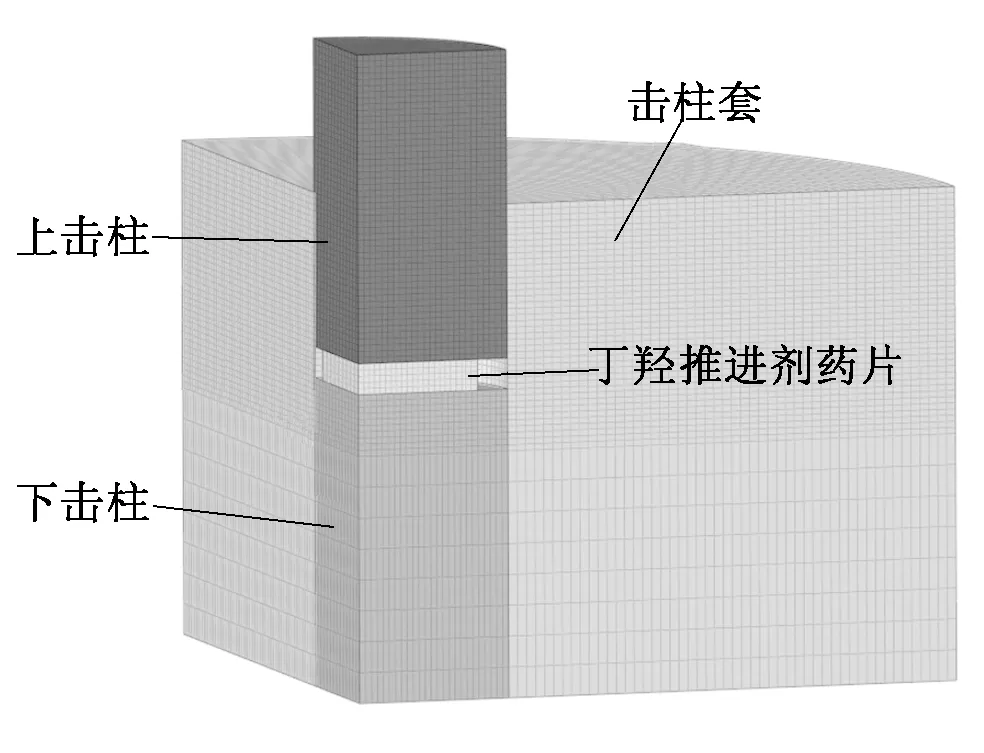

本文采用ANSYS/LSDYNA有限元软件模拟Φ8 mm×1 mm的丁羟推进剂药片在小落锤不同高度下的低压冲击加载试验。为了减少计算量,将落锤简化成可移动的刚性墙,并且根据撞击感度试验所用撞击装置,将击柱、击柱套和底座等器材进行简化建模。因为下击柱和击柱套可以通过设置节点组约束固定不动,所以底座可以省略不用建模。由于整个模型对称,故建立四分之一有限元模型,如图2所示,单位制选取cm-g-μs。

图2 落锤试验数值模拟模型

推进剂采用弹塑性流体动力材料模型和三项式点火增长反应速率模型,击柱和击柱套均为钢质材料,采用JOHNSON-COOK本构模型和GRUNEISEN状态方程。丁羟推进剂三项式点火增长模型的相关参数如表1所示,丁羟推进剂与钢的材料参数如表2所示。

表1 丁羟推进剂三项式点火增长模型的相关参数

表2 丁羟推进剂与钢的材料参数

4 计算结果及分析

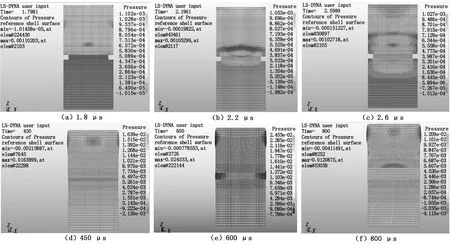

4.1 数值模拟过程中压力的变化

仿真得到的10 kg落锤、75 cm落高不同时刻上、下击柱和丁羟推进剂中的压力分布如图3所示。由图3可知:在t=1.8 μs时,上击柱中冲击波阵面到达击柱与药片的边界处,开始作用在药片上,产生两个压力波,一个压力波阵面向药片中传播,另一个压力波阵面向上击柱中传播,由于药片厚度只有1 mm,经过0.4 μs冲击波阵面到达药片与下击柱边界处,冲击波开始作用在下击柱上,产生两个压力波,一个压力波阵面向下击柱中传播,另一个压力波阵面向药片中传播,在药片中继续向上传播0.4 μs至药片上表面,再次产生两个新的压力波,在上击柱中卸载波到达药片边界之前,药片要进行多次加载波的压缩作用,使得药片开始发生塑性变形;当t=450 μs时,药片侧面与击柱套接触,击柱套限制药片的径向变形;t=600 μs时,推进剂药片内部压力达到最大,药片开始燃烧,产物开始轴向膨胀。

图3 10 kg落锤、75 cm落高不同时刻上、下击柱和丁羟推进剂中的压力分布

4.2 落锤下落高度和质量对药片压力的影响

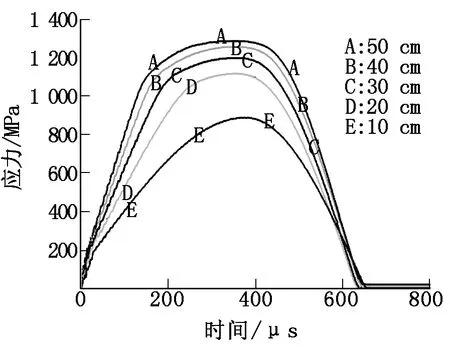

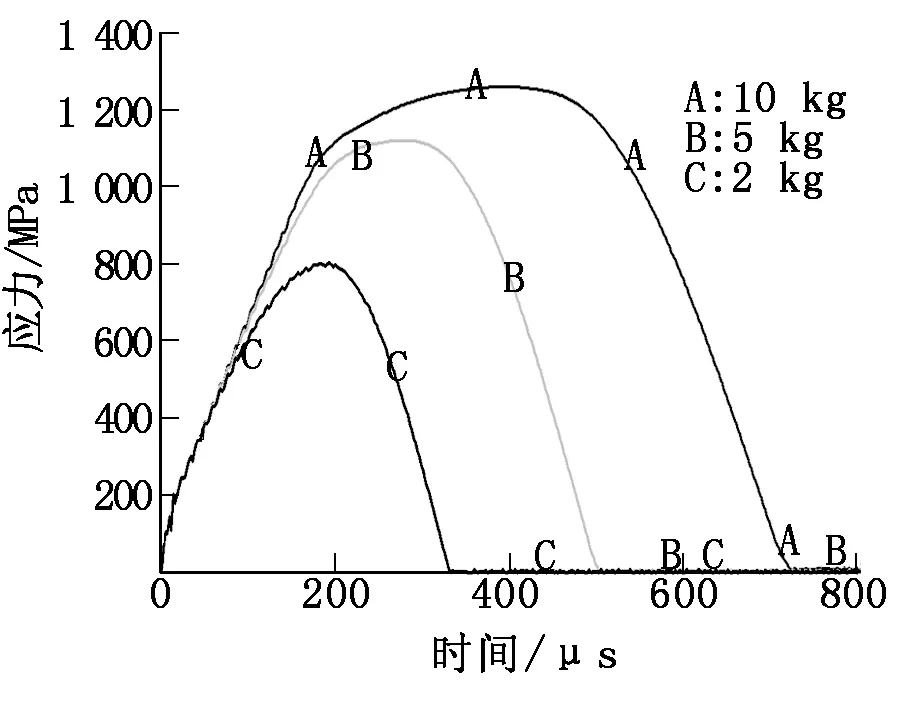

采用三项式点火增长模型进行数值模拟,得到的10 kg落锤分别从10 cm、20 cm、30 cm、40 cm和50 cm不同落高撞击药片内部的应力-时间曲线如图4所示,2 kg、5 kg和10 kg落锤从40 cm落高撞击药片内部的应力-时间曲线如图5所示。

从图4和图5可以看出:丁羟推进剂药片的应力峰值随落锤下落高度增加而增大,对药片作用时间有所缩短;丁羟推进剂药片内部应力峰值随落锤质量的增大而增大,且对药片作用时间也随落锤质量的增大而增大。

图4 10 kg落锤不同落高作用下药片内部的应力-时间曲线

图5 不同落锤质量40 cm落高作用下药片内部的应力-时间曲线

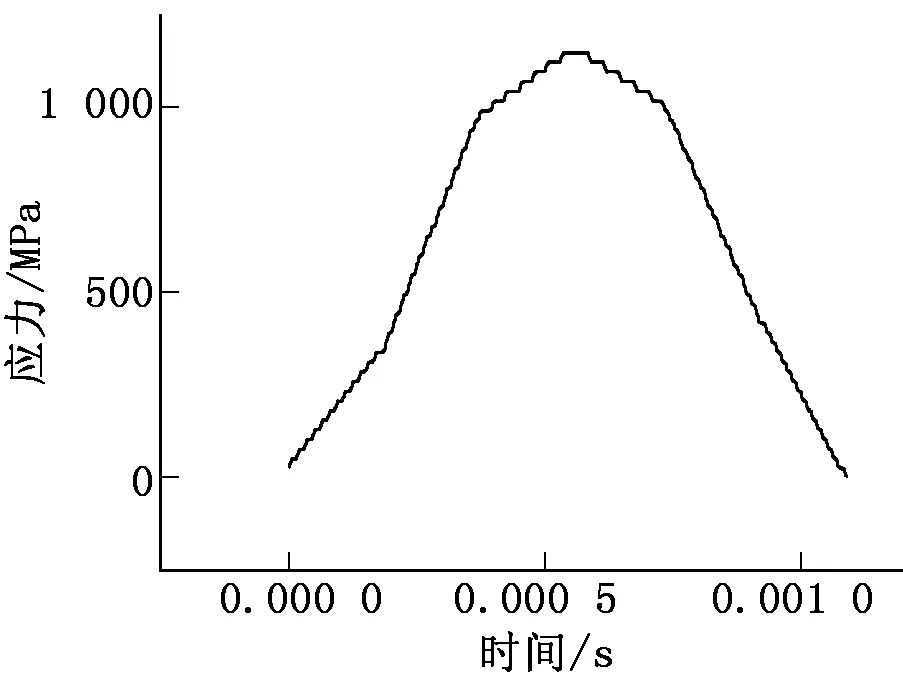

图6是文献[3]给出的10 kg落锤从40 cm高度撞击加载装置所得到的药片内部应力-时间曲线,本文模拟结果的应力峰值、图形走势都与文献[3]中的试验结果基本一致。

图6 文献[3]中10 kg落锤、40 cm落高应力-时间曲线

5 结论

为了研究丁羟推进剂在非冲击作用下的点火起爆,通过采用LS-DYNA软件和单物质ALE单元算法对丁羟推进剂的落锤撞击过程进行了数值模拟,能够很好地描述推进剂低压冲击作用下的动态力学响应。

(1)落锤高度可以改变丁羟推进剂药片内部压力峰值 ,但对药片的作用时间影响较小;落锤质量可以同时改变丁羟推进剂内部压力峰值和作用时间 。

(2)与文献[3]试验结果进行对比,确定推进剂三项式点火增长模型反应速率方程能够描述推进剂非冲击作用下点火过程。