表面粗糙度对氧化物弥散强化钢板高温蠕变性能的影响

齐海东,梅健远,宋西平,张 蓓

(1.北京科技大学 新金属材料国家重点实验室,北京 100083;2.北京科技大学 自然科学基础实验中心,北京 100083)

氧化物弥散强化(Oxide Dispersion-Strengthened,ODS)钢是一种新型的结构材料,因其具有优异的高温性能和抗辐照性能,常用于反应堆结构材料[1-3],尤其在替换锆合金作为包壳材料方面,ODS钢的使用温度(500~700 ℃)比锆合金(280~320 ℃)的高。在反应堆发生失水事故时,锆合金包壳会与水蒸气发生水解反应产生大量氢气,造成氢气爆炸事故,而ODS钢不会与水蒸气反应生成氢气,可以避免该类事故的发生。因此,ODS钢在核反应堆条件下的应用比锆合金更有优势。

高温蠕变性能是ODS钢在核反应堆条件下的首要力学性能评价指标[4]。SEILS等[5]研究了温度对奥氏体、铁素体ODS钢蠕变性能的影响,结果表明,当温度高于500℃时,随着温度的升高,奥氏体、铁素体ODS钢的抗蠕变性能逐渐减弱。JAUMIER等[6]比较了含9%(质量分数)和14%(质量分数)铬的ODS钢管的抗蠕变性能,结果表明含14%铬ODS钢管轴向上的抗蠕变性能要优于含9%铬ODS钢管。目前,关于表面粗糙度对ODS钢高温蠕变性能影响的研究报道较少。

笔者采用高温原位试验机对ODS钢板进行高温蠕变试验,分析了表面粗糙度对ODS钢高温蠕变性能的影响,以期为ODS钢在核反应堆条件下的应用提供参考依据。

1 试验材料与试验方法

试验材料为ODS钢,其主要成分(质量分数)分别为1%Fe,9%Cr,2%W,0.2%Ti,0.13%C,0.35%Y2O3。ODS钢板生产工艺为:(1)将各金属粉末和Y2O3颗粒在球磨机中进行球磨,球磨机转速为200 r/min,球磨时间为50 h;(2)将球磨后得到的混合粉末压制后在1 100 ℃,70 MPa条件下进行真空烧结,烧结时间为2 h;(3)对烧结后的材料进行包套处理,并在1 150 ℃下进行锻造;(4)对锻造后的材料进行多道次冷轧,经退火(退火温度为750 ℃,保温时间为1 h,冷却方式为随炉冷却)、淬火(淬火温度为1 050 ℃,保温时间为0.5 h,冷却方式为水冷)、回火(回火温度为750 ℃,保温时间为1 h,冷却方式为空冷)处理后得到ODS钢板。在ODS钢板上截取蠕变试样,其尺寸如图1所示。对试样表面分别进行铣削、砂纸打磨和抛光处理。

图1 ODS钢板蠕变试样尺寸

依据ISO9001标准,将ODS钢蠕变试样与标准表面粗糙度比较样块进行比较。经铣削加工后的试样表面粗糙度为0.800 mm(记为铣削试样),采用砂纸对铣过的试样进行逐级打磨后,试样表面粗糙度为0.025 mm(记为打磨试样),再用抛光机进行抛光后,试样表面粗糙度为0.012 mm(记为抛光试样)。

在800 ℃,80 MPa条件下,采用日本岛津公司生产的SEM-SERVO型高温原位疲劳试验机对不同表面粗糙度的ODS钢板蠕变试样进行高温蠕变试验,采用原位扫描电镜(SEM)对高温蠕变过程中试样表面的微观形貌进行观察。

2 结果与讨论

2.1 不同试样的高温蠕变曲线

由图2可见:抛光试样的高温蠕变过程可分为三个阶段,第一阶段为减速蠕变阶段,第二阶段为恒速蠕变阶段,第三阶段为加速蠕变阶段[7];打磨试样的高温蠕变过程没有明显的第一阶段,仅存在第二、三阶段;铣削试样的高温蠕变过程也仅存在第二、三阶段,且第二阶段时间较短。

图2 不同试样在800 ℃,80 MPa条件下的高温蠕变曲线

表1是不同试样在800 ℃,80 MPa条件下的稳态蠕变速率和蠕变寿命,可见随着试样表面粗糙度的减小,其稳态蠕变速率显著减小,蠕变寿命延长。

表1 不同试样在800 ℃,80 MPa条件下的稳态蠕变速率和蠕变寿命

2.2 不同试样高温蠕变过程中裂纹的萌生及扩展

由图3可见:当铣削试样高温蠕变试验进行至0.52 h时(蠕变第三阶段),其表面出现大量裂纹,这是由于试样表面粗糙度较大,表面缺陷较多,试样在高温和应力作用下产生裂纹;当高温蠕变试验进行至0.55 h时,铣削试样被拉断,断口表面不平整。

图3 不同蠕变阶段铣削试样表面裂纹及断口的SEM形貌

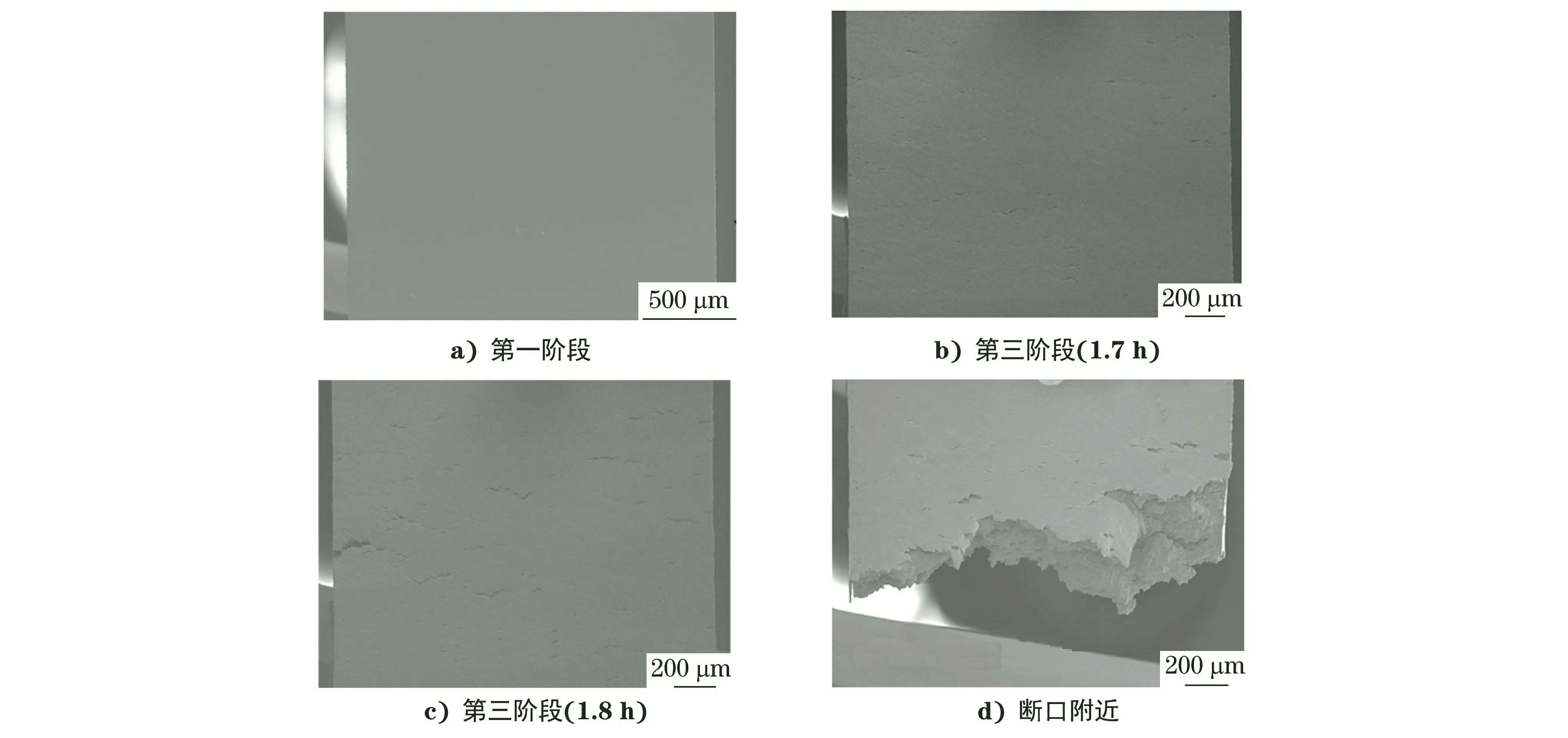

由图4可见:当打磨试样蠕变试验进行至1.7 h时(蠕变第三阶段),其表面出现了裂纹,裂纹数量较处于同一蠕变阶段铣削试样的少;当打磨试样蠕变试验进行至1.8 h时,表面裂纹扩展并产生新的裂纹,但裂纹数量仍较处于同一阶段铣削试样的少;当蠕变试验进行至1.87 h时,试样被拉断,断口表面不平整。

图4 不同蠕变阶段打磨试样远离断口及断口附近表面裂纹的SEM形貌

由图5可见:当抛光试样蠕变试验进行至5.2 h时(蠕变第三阶段),表面开始出现裂纹,但裂纹数量较处于同一蠕变阶段打磨试样的少;当抛光试样蠕变试验进行至5.5 h(蠕变第三阶段)时,抛光试样表面裂纹明显扩展并产生新的裂纹,但裂纹数量仍少于同一蠕变阶段打磨试样的;当抛光试样蠕变试验进行至5.71 h时,抛光试样被拉断,断口表面不平整。

图5 不同蠕变阶段抛光试样远离断口及断口附近表面裂纹的SEM形貌

综上分析可知,随着试样表面粗糙度的增大,试样表面裂纹明显增多,且试样的蠕变寿命大大降低,这说明粗糙度较大引起的表面裂纹增多是导致试样蠕变断裂的原因。

2.3 不同试样表面及断口的微观形貌

由图6a),c),e)可见:铣削试样远离断口表面存在大量纵向分布的划痕,这些划痕与横向分布的滑移线交割形成裂纹;打磨试样远离断口表面纵向分布的划痕较少,表面裂纹数量较少;抛光试样远离断口表面几乎没有纵向分布的划痕,表面裂纹数量较少。因此,随着试样表面粗糙度的减小,试样远离断口表面纵向分布的划痕数量逐渐减少、甚至消失,表面裂纹数量逐渐减少。由图6b),d),f)可见:试样断口附近表面裂纹呈多源萌生、裂纹相互贯通的形貌特征,这是断口不平整的主要原因。

图6 高温蠕变试验后不同试样表面远离断口及断口附近区域的微观形貌

3 结论

(1)随着ODS钢板表面粗糙度的减小(由0.012 mm减小至0.800 mm),其稳态蠕变速率减小(由1.46×10-4s-1减小至3.35×10-6s-1),蠕变寿命延长(由0.55 h延长至5.71 h),ODS钢板表面裂纹数量减少。

(2)ODS钢板表面裂纹是由其表面纵向分布的划痕与横向分布的滑移线相互作用形成的,裂纹扩展、相互连接,最终导致钢板断裂。