定子铁芯压装工序的自动化实现*

巩方彬 霍宪洋

(1.德州恒力电机有限责任公司 山东德州 253005;2.山东科耀视觉科技有限公司 济南 250101)

1 引言

电机是一种被广泛使用的将电能与机械能进行转换的设备,而定子铁芯是组成电机的重要部件,其主要作用是组成电机主磁路的一部分,其上绕有定子绕组,用来形成发电机的电路[1]。在生产中,定子铁芯是通过对定子冲片进行堆叠固定后,再将其对准机座进行压装工艺所获得的。压装过程的速度和精确度将会在很大程度上决定工厂的生产效率和所生产的定子铁芯的质量。目前电机制造过程中,压装工艺主要采取人工操作的方式,这种生产方式不仅造成工厂的产出效率低下,也无法保证定子铁芯的质量需求,更因为车间的复杂环境对工人的生命安全带来不小的隐患。近年来,随着科学技术水平的长足发展,自动化生产逐渐成为一种趋势[2]。本文主要介绍一种用于定子铁芯压装工艺的自动化设备,其不仅可以将工人从繁杂的车间环境中解放出来,也可以提高生产效率,保证产品质量,从而极大地改善当前工厂的定子铁芯压装过程。

2 定子铁芯压装工艺现状

2.1 定子铁芯压装过程现状

电机定子铁芯主要包括硅钢片、绕组、压圈和通风板槽等部件,在生产过程中首先需要将各部件固定紧固,然后将组装好的定子铁芯固定在机座上。当前针对该过程,工厂中主要采取人工压装的方式,工人首先需要将定子铁芯的中心对准机座的中心并将定子铁芯放置于机座之上,然后通过压装胎具,利用压力机将定子铁芯压入机座中,从而完成生产过程。

2.2 定子铁芯人工压装方式的弊端

人工作业的方式存在着诸多弊端。首先,人工对准的方式无法保证定子铁芯与机座压装的精准度,机座作为固定和支撑定子铁芯的部件,如果两者不能准确配合则会导致工况下电机振动过大,这不仅会影响电机的工作性能,也会对电机的结构造成损害[3]。其次,人工操作步骤繁多,需要工人密切关注压装过程并做出相应的操作,这就使得整体生产流程效率低下,限制了工厂产能的提升。最后,高强度的工作内容会对工人的身心健康带来伤害,复杂的车间环境也会对工人的安全带来隐患。

3 定子铁芯自动化压装设备

设备包括备料模块、视觉定位模块、机器人模块、视觉定位台模块、压胎管理模块、托板管理模块、压装定位模块、压装模块、顶丝模块、下料模块、输送线模块、数据处理及显示模块、电气控制模块共十三部分。通过各模块的配合实现定子铁芯压装过程中物料准备、物料识别、尺寸检测、物料抓取、铁芯压装各工序的自动化实现。

3.1 备料模块

在压装过程开始之前,工人需要先将要加工的定子铁芯和机座分别放置于备料台上,等待六轴机器人通过其上的气动夹具将定子铁芯与机座抓取到视觉定位台上进行下一步压装工作。而后,工人需要将定子铁芯及机座的尺寸参数输入系统中,以确保后续系统对两者定位时的精度要求,同时对压装系统的操作参数进行设置,从而使压装后形成的产品质量符合标准,图1为备料台现场图。

图1 备料台现场图

3.2 机器人模块

备料完成之后,工人即可操作系统控制设备开始工作。机器人模块位于定子铁芯备料台、基座备料台及视觉定位台之间,以方便抓手在三者之间抓取及放置工件。机器人上设置有视觉摄像头,用于捕捉图像信息来定位需要运送工件的位置,在成功定位工件所在位置之后,机器人系统会根据位置信息和之前输入的工件尺寸参数发出指令,控制气动夹具从备料台准确的固定并抓取工件至视觉定位台上。机器人操作现场,如图2所示。

图2 装备气动夹手的机器人现场图

3.3 视觉定位台模块

视觉定位台模块包含有定子铁芯旋转装置和机座旋转装置,用于承接由机器人气动夹具运送来的工件。视觉定位台上设置有视觉摄像头,在气动夹具放置工件之前,视觉摄像头会捕捉工件位置信息并向气动夹具发出移动指令,从而确保定子铁芯及机座的中心在被放置在旋转装置上后准确重合。视觉摄像头之后会捕捉定子铁芯及机座上出线孔的方向,并通过自动控制旋转装置缓慢旋转方式确保二者出线孔位于同一方向,以方便之后的压装工作。

3.4 压装模块

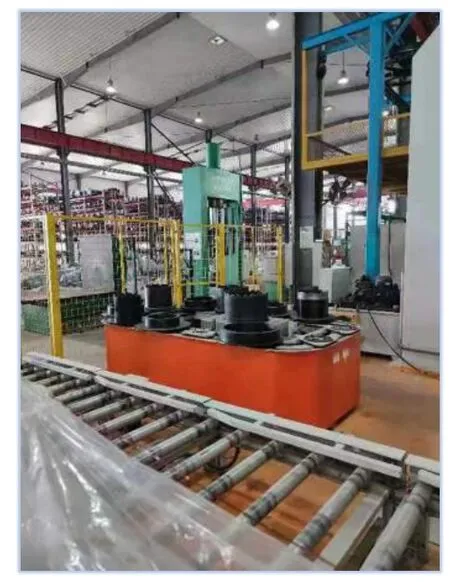

在保证定子铁芯与机座中心重合,且两者的出线孔方向一致后,工人即可操控机器进行压装工艺。启动后,压装模块会根据之前设定好的操作参数将定子铁芯压入机座当中。而后通过顶丝操作将两者固定,避免工况下两者出现相对运动从而导致故障产生[4]。压装设备如图3所示。

图3 自动压装设备

3.5 下料模块及输送线模块

在压装工艺完成之后,下料模块会将压装好的定子铁芯及机座搬运至输送线上,输送线会将产品运输出工作区,从而完成一次生产流程,并输出产品方便工人进行之后的操作。工件下料输送线现场,如图4所示。

图4 工件下料输送线现场图

3.5 数据处理及显示模块

整套生产线配备有故障检测及预警系统,用于实时检测生产过程中可能出现的问题,并向数据处理系统进行反馈,对于系统无法自己解决的问题,会及时通过显示模块告知操作的工人,以实现故障的高效处理,同时避免不当的机械操作所带来的安全隐患。

在视觉定位台上具备二次检测系统,会对旋转装置及机械臂安放好的工件进行二次检测,确保定子铁芯及机座重合,以及出线孔的角度一致,如果发现不符合要求,则会将误差反馈给系统进行二次调整。通过重复检测的方式确保在进入压装工艺之前的工件符合操作要求。

4 定子铁芯自动化压装设备的优势

在通过人工方式完成整个压装流程时,需要工人手动在传送带及设备之间搬运工件,这种运送方式对工人之间的配合度要求较高,很容易出现工件拥堵导致产能变低。自动化压装设备的使用极大地改善了这种情况,定子铁芯及机座都被预先安置在传送带上,依靠机械臂的抓取来完成调度,从而可以合理安排各个流程之间的时间及顺序,实现了效率的最大化。

定子铁芯及机座中心的对齐度是衡量产品性能的重要参数。工人手工对齐的方式很难使两者的中心高精准度的对齐,且缺少检测反馈机制,从而导致压装后生产出的产品质量不高。自动化压装设备中的视觉定位及检测功能,利用视觉摄像机的定位及对机械抓手和旋转装置的操控,实现了定子铁芯和机座中心的高精度对齐,二次检测功能的存在也避免了可能的外部因素对两者位置的影响,从而极大地提高了产品的质量及可靠性[5]。

在人工操作中,工人的劳动强度大,且车间复杂的环境会对工人的生命健康带来一定的危险。自动化压装设备的使用使工人不需要进入工作区,只需要预先设置好参数,及可控制自动化系统完成作业。当整个工艺流程出现误操作或故障时,机器会报警并通知工人及时处理,从而避免了对机器设备的损坏,延长了生产线设备的使用寿命。

5 结语

本文主要介绍了一种定子铁芯自动化压装设备。该设备通过不同模块之间的配合实现了对工件的自动抓取和转移、定子铁芯及机座的对齐、工件压装、下料等功能,极大地提高了生产效率及产品质量,使工人从繁杂劳累的车间作业中解放了出来。自动化设备的应用可以极大地改善当前的生产现状,使工厂的产能得到长足的提升。