高速内圆磨削电主轴动态性能试验及分析

宋治中

(上海机床厂有限公司 上海 200093)

1 引言

内圆磨削电主轴是高精密复合磨床的重要功能部件之一,其性能直接影响了磨削砂轮的正常、稳定和可靠的加工工作,在其高精度回转状态下才能实现内孔高精度的磨削。李彦等[1]介绍了主轴回转精度测量方法。么曼实、丁浩等[2-3]研究了主轴在运转情况下的动态回转精度的测量,并分析了其影响因素。其中,轴承的预紧力对电主轴动态回转精度起着关键作用,Hossain[4]研究了轴承预紧力对轴承接触状态及电主轴回转性能的影响。崔立[5]研究了基于预紧轴承动刚度的高速电主轴动特性分析,发现随轴承预紧力的增大,电主轴的刚度及回转精度先提高后逐渐趋于稳定。当预紧力过大时,轴承温升会逐渐升高[6]。He等人[7]考虑热力耦合效应,建立了不同预紧力和转速下角接触球轴承的温升、轴向刚度计算模型,建立了基于效率系数法的轴承预紧力优化模型,优化后的预紧力既能保证轴承的刚度和寿命,又能满足不同转速下温升变化小的要求。

以上的研究考虑轴承结构参数计算了轴承预紧力对主轴刚度及温升的影响,但未考虑轴承滚道表面参数计算电主轴动态精度及温升。对于高速高精度的电主轴,需考虑轴承滚道表面波纹度、圆度误差等建立电主轴动态精度及温度计算有限元模型,从而确定轴承最佳预紧力及轴承跨距等参数。本文建立了考虑轴承圆度误差与谐波次数的电主轴有限元模型,对电主轴动态热态性能进行了分析,并通过试验验证了模型的可靠性。

2 内圆磨削电主轴结构设计

设计要求:最高转速42000 r/min、径向刚度大于130 N/μm、电主轴径向跳动精度:1.5 μm、轴承外圈温升低于15 ℃。

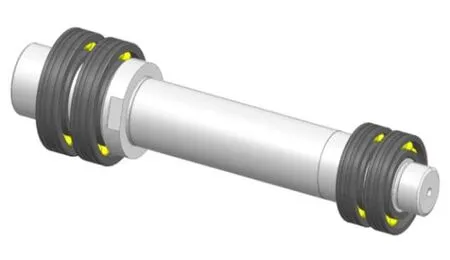

图1为设计的高速内圆磨削电主轴结构,主要由套筒、水冷套、定子、转子、轴承法兰、陶瓷滚动轴承、主轴构成。最高转速为42000 r/min,在主轴靠近受磨削力前端安装两个 P2级陶瓷球轴承7008AC,其装配形式为DT型;在主轴后端安装两个P2级陶瓷球轴承7006AC,其装配形式为DT型。前后端轴承跨距初始设计为 170 mm、轴承预紧力初始设计为250N。

图1 高速内圆磨削电主轴结构

3 内圆磨削电主轴动态精度分析

考虑圆度误差与谐波次数的轴承内圈和外圈滚道轮廓曲线均可用傅里叶级数表示:

式中:N为谐波次数的上限;θ为滚道轮廓曲线上某点所在的极角;t(θ)为轮廓曲线上某点到极点 O的距离,且该点所在极角为θ ;r为内圈或外圈滚道理想轮廓曲线半径,随着预紧量的变化,r的大小在不断变化;A为圆度误差幅值;φ 为初始相位角。

根据设计的电主轴结构,建立主轴-轴承的动态精度分析模型如图2所示,其中轴承模型考虑了内圈和外圈滚道圆度误差与波纹度。

图2 内圆磨削电主轴分析模型

将图2模型导入Abaqus软件中划分有限元模型,通过将轴端耦合到其端面圆心点处,如图3所示。主轴转动过程中该点处的径向位移变化即可反映出电主轴的动态回转误差变化。通常情况下,电主轴动态回转精度的测量在空载下完成,而仿真中,在轴端耦合点处施加径向力模拟实际工况下轴承滚道参数对电主轴动态回转精度的影响。

图3 电主轴动态精度仿真有限元模型

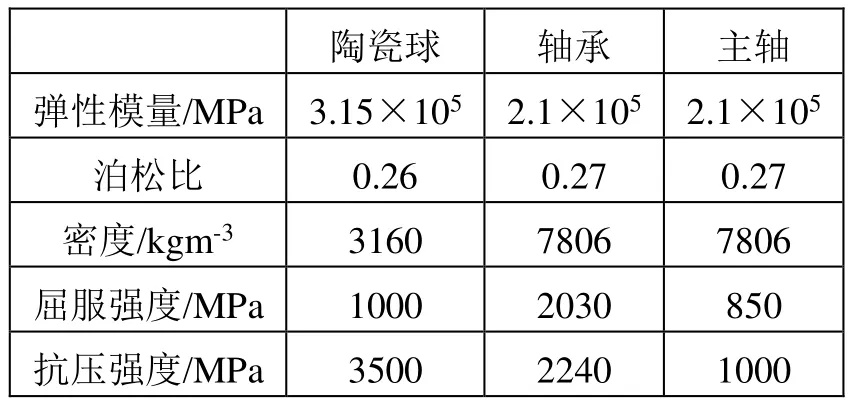

轴承与主轴装配时,遵循定向装配方法:将轴承组中任意两个内圈滚道谐波波峰与波谷沿轴承滚道圆周方向均匀错开一定角度,轴承外圈也使用同样方法装配;对模型赋予材料属性,如表1所示。

表1 轴承主轴材料参数

主轴选取的材料为 38CrMoAl,轴承选取的材料为GCr15;划分网格,总节点数为43万,为使轴承滚子与内外圈滚道有良好的接触,将滚子和滚道有接触的位置进行网格细化;为分析工况下轴承滚道参数对该型电主轴动态回转精度的影响,将主轴整体耦合到其质心点上,并对该点施加42000 r/min的转速。选用P2级陶瓷球轴承B7008AC、B7006AC,测得前后轴承圆度误差分别为 0.75μm、0.5μm;谐波次数分别为 19、17,B7008AC、B7006AC轴承预紧力均为250N。在主轴轴端处加载149N点载荷,代入有限元模型进行仿真得到电主轴动态精度。通过迭代计算发现,当前后端轴承跨距设计为165mm、轴承预紧力设计为300N时,电主轴有最佳动态精度。按照该设计参数重新建模,验证电主轴的刚度及动态回转精度。

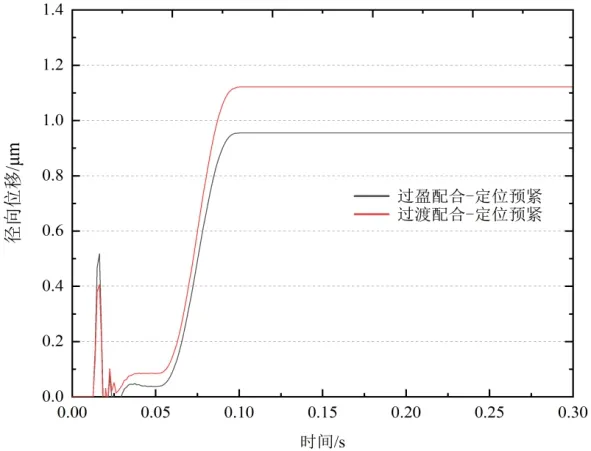

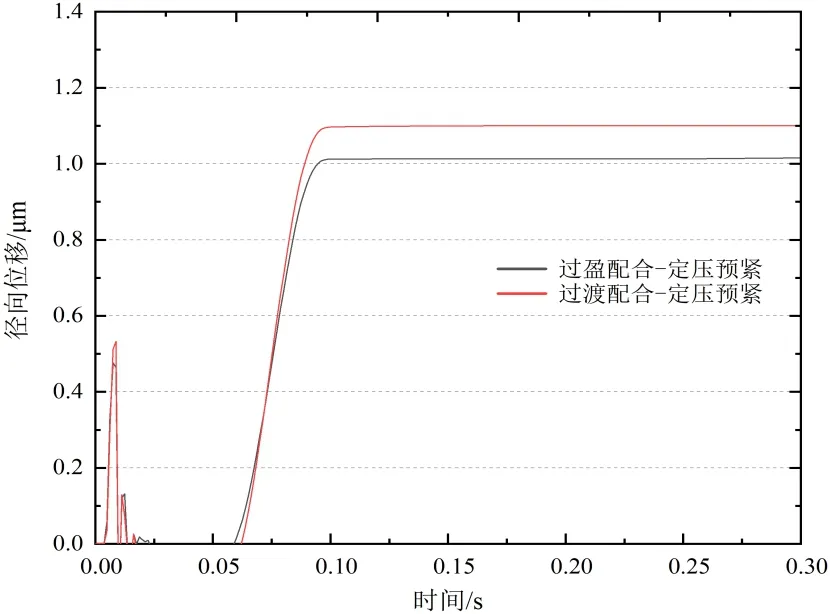

图4为定位预紧条件下电主轴轴端径向位移,图5为定压预紧条件下电主轴轴端径向位移。可以看出无论轴承采用何种预紧形式,主轴载荷点处的径向位移都保持在0.95~1.12 μm之间;当采用定压预紧形式,主轴轴端径向位移为1.0~1.1 μm之间,即刚度在135~149 N/μm之间;验证了电主轴的动态精度,同时也验证了轴承预紧量的正确性。

图4 定位预紧条件下电主轴轴端径向位移

图5 定压预紧条件下电主轴轴端径向位移

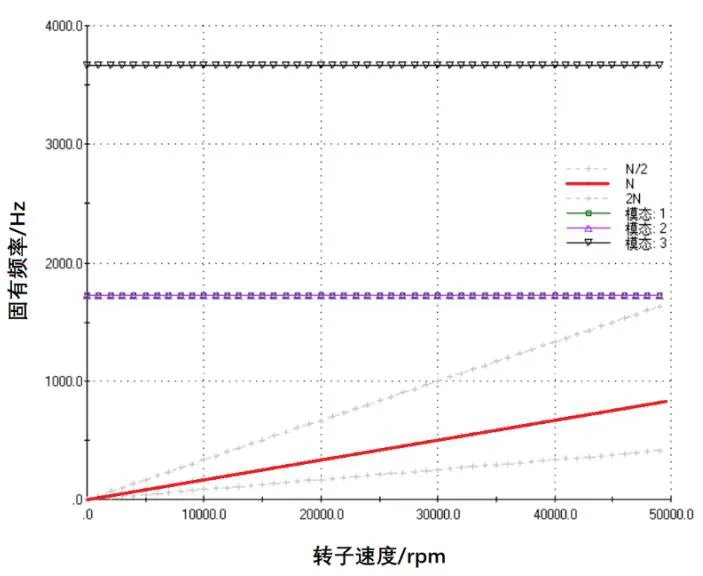

图6为电主轴的阻尼固有频率曲线。可以看出转速在42000 r/min对应的频率约为750 Hz,远小于一阶固有频率1720 Hz(模态一与模态二重合),因此,电主轴在42000 r/min以内不会发生共振。

图6 电主轴阻尼固有频率图

4 内圆磨削电主轴轴承发热分析

基于陶瓷球轴承拟动力学模型,采用局部法计算轴承损耗发热。基于移动热源法结合有限元方法建立高速球轴承的热分析模型。基于Ansys软件自主开发了轴承系统发热及温度场分析软件,软件可参数化建立轴承转子系统的有限元模型并划分网格施加载荷,进行温度场计算。

计算条件:轴承转速42000 r/min,B7008AC、B7006AC轴承预紧力均为300N。采用油气润滑。根据自行开发程序,计算轴承损耗发热,其中内圈接触区热损耗功率为93W/74W,外圈接触区热损耗功率31W/13W。图7、图8为7008AC/7006AC轴承及主轴、轴承法兰组成的轴承系统的有限元模型及划分网格的有限元模型。图9、图10 为温度场计算结果,环境温度设置为 25 ℃,结果显示前轴承外圈最大温升11 ℃、后轴承外圈最大温升7 ℃。

图7 7008AC轴承系统有限元网格模型

图8 7006AC轴承系统有限元网格模型

图9 7008AC轴承温度场分布

图10 7006AC轴承温度场分布

经过分析可知,前轴承、后轴承在42000 r/min、施加预紧条件下,温升在允许范围内,验证了轴承预紧量的合理性。

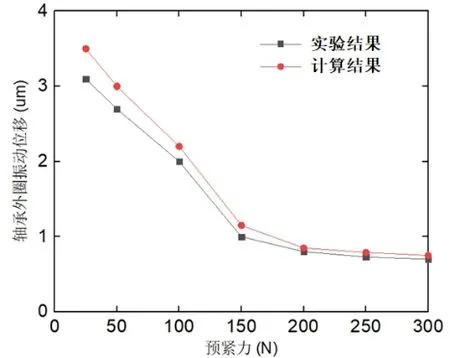

5 内圆磨削电主轴轴承振动实验分析

将陶瓷球轴承安装在轴承振动测试仪器上,如图11所示,轴向预紧力范围为0~300N。用千分表测量不同预紧条件下轴承外圈的振动位移,试验中所用设备:轴承振动测试仪BVT-5、P2级7008AC轴承、千分表。仿真对比试验:取内圆磨削电主轴仿真模型型中的7008AC轴承进行实验,仿真计算结果与实验结果对比如图12所示。

图11 轴承外圈振动测试

图12 轴承外圈振动位移仿真与实验结果

由图12可以看出,实验结果与仿真计算结果之间的误差最大值为10%,在合理范围内,仿真结果可靠;仿真结果与实验结果的误差主要由有限元模型中网格划分造成。

6 结语

本文建立了内圆磨削电主轴有限元模型,通过内圆磨削电主轴动态热态性能仿真,设计了轴承预紧量与轴承跨距,分析了电主轴动态精度、刚度及温升,并经过试验分析验证,得出以下结论:

考虑轴承圆度误差与谐波次数建立了电主轴有限元模型,可以较为准确地计算电主轴的动态回转精度与轴承刚度;通过优化轴承预紧力及轴承跨距可得到较高的电主轴动态精度,最终通过轴承温升验证设计结果,可以得到满足动态精度及温升要求的电主轴设计参数。

本文设计的电主轴前后轴承采用定压预紧方式,预紧力为300 N;轴承配置形式为DT。主轴轴端径向刚度最高可达149 N/μm。主轴系统一阶固有频率约1720 Hz,在42000 r/min以内不会发生共振。前轴承、后轴承在 42000 r/min、施加预紧条件下,外圈最大温升分别为11 ℃、7 ℃,温升在允许范围内。