基于望小特性不锈钢304板材激光切割工艺优化

柳 召, 陈建刚,2*, 舒林森,3, 石淑婷

(1.陕西理工大学 机械工程学院, 陕西 汉中 723000;2.西安交通大学 机械工程学院, 陕西 西安 710049;3.陕西省工业自动化重点实验室, 陕西 汉中 723000)

304不锈钢材料具有良好的低温强度、耐腐蚀性、耐热性以及无磁性等优良特性,其板材大量应用于航空航天、石油化工、海洋化工、医疗器械以及家用耐用品等领域[1-4]。相较于传统的材料切割技术,激光切割具有切割范围广、切割效率高、切缝窄、无接触加工及绿色环保等优点,因此广泛应用于工业钢板的分离制造中[5-8]。

激光切割的断面质量主要由切割装置的工艺参数决定,工艺参数选择不当容易出现切割件局部未分离、熔渣流存储在切缝下表面形成刮渣以及切割断面粗糙等缺陷,因此选择合适的工艺参数及其重要[9-10]。陈聪等[11]研究了激光功率、保护气压及切割速度等主要工艺参数对不同厚度的铝合金材料切割质量的影响规律,通过回归分析等数学模型进行优化设计,并获得了最优工艺参数组。王威等[12]通过模拟水下环境进行不锈钢切割试验,发现氧气压力增大,断面反而更光洁,这与在空气中切割板材不同。何帆等[13]运用正交试验研究了主要切割参数对切缝宽度和刮渣高度的影响,发现激光功率和切割速度对切缝质量的影响效果更显著。SON[14]、NENAD[15]及DENNIS[16]等研究了激光参数对SS41和SUS304材料加工的影响规律,并采用方差分析(ANOVA)和多元回归分析进行评估,通过多元回归分析,较好地预测了切口顶部、切口底部、熔化宽度和热影响区受激光参数的影响,并发现激光参数对材料的影响是由方差分析的贡献率决定的。综上,目前对于不锈钢材料的研究大多集中在切缝宽度及粗糙度,对切割断面质量及工艺优化问题有待深入研究。

本文采用3 kW光纤激光器进行304不锈钢板切割试验,通过正交试验极差与方差分析方法,探究各工艺参数分别对刮渣高度和切面倾斜区占比影响的主次关系及各自对应的工艺数值。利用望小信噪比法对刮渣高度及倾斜区占比进行综合优化,并进行试验验证。

1 试验

1.1 设备与材料

试验所用激光器为鼎点公司光纤激光器,激光设备参数:产品型号YN-CFB1320-2000,最大输出激光功率3300 W。如图1(a)所示为激光切割系统示意图,图1(b)所示为激光切割头。

试验材料为3 mm厚304不锈钢板,其化学成分见表1。

表1 304不锈钢的化学成分

1.2 方法

通过正交设计助手软件选取四因素三水平的正交表安排试验,如表2所示。设置其他切割参数:上抬高度10 mm、脉冲频率3000 Hz、停留时间1.5 s、保护气为纯度99.5%的氮气、占空比100%。试验所用喷嘴为直径1.5 mm的单喷,喷嘴至工件距离为5 mm。

表2 试验安排表

2 试验结果与优化

2.1 试验结果

在超景深显微镜下对每个试件分别测量3组刮渣高度(H)及切口表面倾斜区数据并记录,计算切口表面倾斜条纹区宽度所占板厚的比例(η=H0/d),d表示切割试件厚度,H0表示切口表面倾斜条纹区域在试件厚度方向的长度,如图2所示。计算平均值并记录,见表3。

图2 倾斜条纹区宽度占比

表3 多因素正交试验结果

由表3易见,试验中平均刮渣高度最大值和最小值分别为723.0 μm和66.8 μm,相差656.2 μm;平均倾斜区占比最大值和最小值分别为57.3%和33.0%,相差24.3%,可见工艺参数对刮渣高度及倾斜区占比有较大影响。

2.2 正交试验的直观分析

对正交试验结果采用极差和方差分析方法,研究激光切割304不锈钢薄板过程中工艺参数分别对切口表面刮渣高度和倾斜条纹区域占比的影响规律。

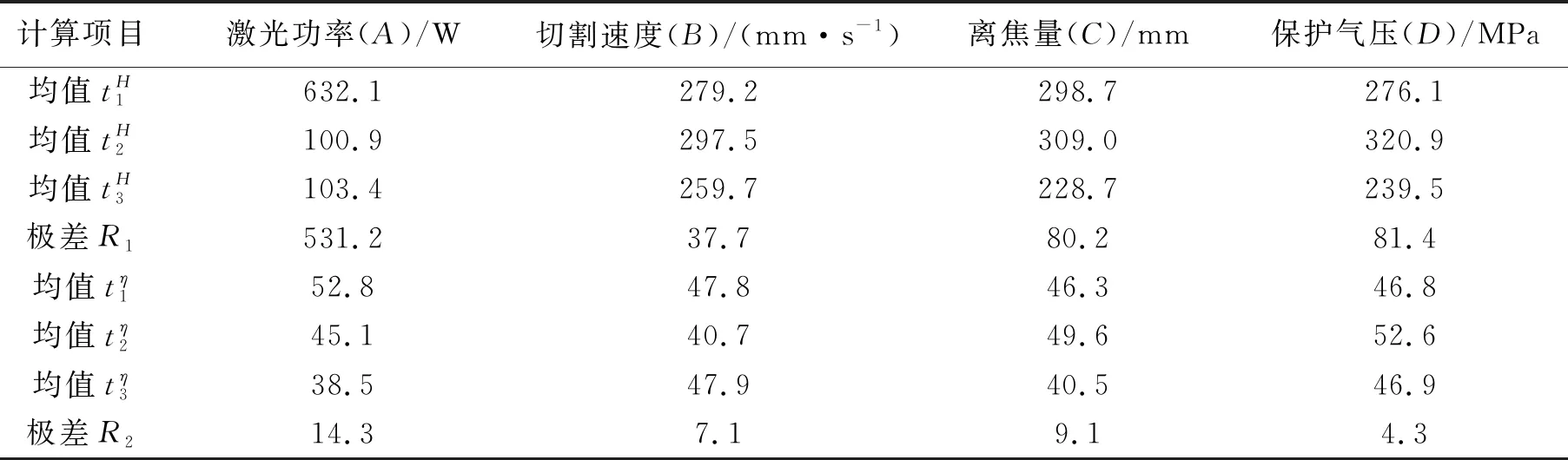

运用Latin数据处理软件对试验数据进行统计分析,输出的直观分析结果见表4。

表4 正交试验直观分析统计表

根据直观分析结果,通过比较各工艺参数对应的极差值的大小,得出工艺参数对刮渣高度的影响权重为A>D>C>B;对切割面倾斜区占比的影响权重为A>C>B>D。通过直观分析结果,结合切割质量衡量标准(刮渣高度越小、切面倾斜区占比越小,切割质量越高),初步得出刮渣高度和切面倾斜区占比的最优工艺参数组合分别为A2B3C3D3和A3B2C3D1。

2.3 正交试验的方差分析

极差分析法虽然简单但不能区分因素间各水平所得试验结果之间的差异是由试验的误差引起,还是由因素水平不同引起的,无法预测试验分析的精度。而方差分析法可以将试验误差的波动与因素水平变化引起的试验结果的差异区别开,因此可以弥补极差分析法的不足[17]。

首先对刮渣高度进行方差分析,依次计算统计量平方和(W)及平方和均值(QA):

(1)

(2)

因素A的平方和SA、自由度fA及均方差VA计算如下:

(3)

式中ST、fT分别表示总的平方和及总自由度。

同理依次计算其他各因素的相关统计量。最后计算出误差的平方和:

Se=ST-SA-SB-SC-SD。

(4)

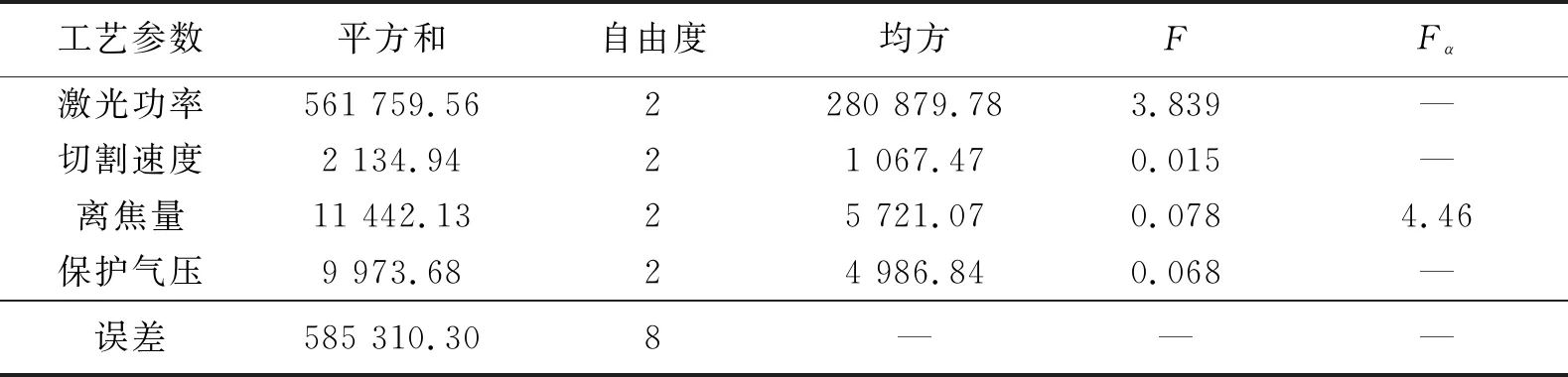

通过正交分析软件结合计算公式可得方差分析表如表5所示,表中Fα、α、F均为F分布常用数理统计符号,α表示显著水平,Fα是在α=0.05的显著水平下查F分布表得到的数值。结果表明,激光功率与离焦量对刮渣高度有显著影响,这与极差分析结果一致。根据同样的方法对倾斜区占比做方差分析,结果如表6所示。在α=0.10的显著水平下,所得结果也验证了倾斜区占比受激光功率与离焦量影响显著。

表5 刮渣高度的方差分析表

表6 倾斜区占比的方差分析表

2.4 优化方法

依信噪比直接择优将不同指标量化综合处理,从而对多个产品质量标准做出综合评价。望小特性实验设计是一种新的寻找较优的工艺参数组合的设计方法。在实际切割过程中,要求刮渣高度及倾斜区占比越小越好,因此可以通过望小特性进行综合择优[18]。依信噪比法寻优可通过正交表安排可控因素,具体操作步骤如下。

依次计算偏差μij、标准值质量损失TNQL和总的标准质量损失TTNQL、整体信噪比TMSNR,计算公式为

(5)

TMSNR=-10lg(TTNQL),

(6)

表7 信噪比法分析计算结果

将分贝数TMSNR作为试验结果进行方差直观分析得到表8。

表8 不同水平下各因素的信噪比

试验中,希望SNR越大越好,故选择不同水平中信噪比值最大的为最优水平,得到最优工艺参数:激光功率2800 W、切割速度6 mm/s、离焦量-3 mm和保护气压1.6 MPa。优化前后的切缝形貌如图3所示。测得并计算平均刮渣高度及倾斜区占比分别为67.2 μm、32.9%,优化后的试件切割断面光滑,切缝下表面无明显毛刺,优于正交试验的9组结果,表明望小信噪比法适用于激光切割工艺的优化。

(a)优化前 (b)优化后

3 结论

本文提出了一种基于望小信噪比的304钢激光切割工艺优化方法,得到了最佳切割参数组:激光功率2800 W、切割速度6 mm/s、离焦量-3 mm、保护气压1.6 MPa。利用极方差分析法获得了各工艺参数分别对刮渣高度及倾斜区占比影响的主次顺序。试验结果表明:各工艺参数对刮渣高度的影响顺序为激光功率>保护气压>离焦量>切割速度;各工艺参数对倾斜区占比的影响顺序为激光功率>离焦量>切割速度>保护气压。通过望小信噪比法对上述两个指标进行综合优化,得到综合最优工艺参数组,测得在该最优工艺参数组下切割试件的平均刮渣高度及倾斜区占比分别为67.2 μm、32.9%,优于正交试验的9组结果,结果表明本文该方法适合激光切割工艺优化。