干冰去污在核电站换料相关设施中应用方案的初步研究

王鹏WANG Peng;邵睿SHAO Rui;曾珍ZENG Zhen

(①中国核电工程有限公司,北京 100840;②生态环境部核与辐射安全中心,北京 100082)

0 引言

在核电设施运行过程中,由于放射性核素的作用,与之接触的构筑物、设备、工器具等都会受到不同程度的放射性污染。在反应堆停堆检修期间,为了减少现场检修人员的受辐照剂量,以及满足检修环境的辐射监测要求,需要在核设施检修前进行去污处理,以达到核设施检修时的剂量限值水平。目前在国内主要的压水堆核电站中对于反应堆换料水池和乏燃料贮存运输容器的去污工作一直都是非常重要的,也是核电站中比较常规的去污操作,去污频次相对较高。

反应堆换料水池主要指堆芯水池和堆内构件水池,是反应堆厂房内重要的核设施,其主要功能是在反应堆停堆换料期间由相应的工艺系统向水池内充入水对燃料组件和上部堆内构件进行辐射屏蔽,减少换料作业时人员受到的剂量伤害。水池的鸟瞰形状为不规则多边形,底部和侧壁均贴有不锈钢覆面,表面平整光滑。在反应堆运行过程中,主回路的腐蚀产物进入堆芯附着在燃料组件上,随着换料操作过程其腐蚀活化产物可能将水池表面的不锈钢覆面污染,成为放射性源项,因此人员在对水池进行检修前需要先进行去污工作。

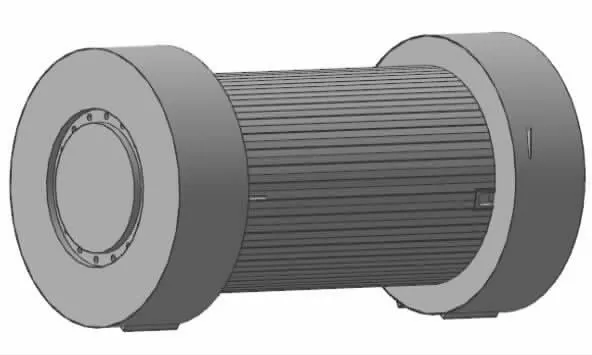

乏燃料贮存运输容器是专门用于贮存和运输乏燃料组件的容器,兼有辐射屏蔽、衰变热导出、防火隔热等功能,包含乏燃料组件格架、中子吸收体、屏蔽密封盖、减振器等,主要有不锈钢、球墨铸铁等材质,外形结构见图1。乏燃料贮存运输容器在乏池中装填乏燃料组件后由于其外露表面受到乏池水的污染,表面可能残留一些硼结晶以及腐蚀活化产物,需要在整备发运前在专门的去污井内对其外表面进行去污处理。

图1 乏燃料贮存运输容器外形三维图

1 干冰去污在核设施应用的可行性

由于反应堆换料水池和乏燃料贮存运输容器的污染主要是表面附着性污染以及可能有少量的弱固定性污染,根据相关实践资料[1],在去污时主要采用压力约20MPa左右的高压水冲洗的方式进行表面去污。主要去污步骤见表1。

表1传统高压水去污方法

根据某核电站大修期间的部分辐射源项调查[3],换料水池中主要有58Co、60Co、59Fe等放射性核素,其中堆芯水池和构件水池地面去污前的几次测量结果可见表2,其表面附着的β污染相对较多。这些核素在停堆换料期间也可能会影响乏燃料水池中的水从而对乏燃料贮存运输容器表面产生一定的污染。此外,燃料组件如果发生破损、组件表面附着了腐蚀活化产物都有可能对燃料装载井中的水产生污染。根据对现场环境的剂量率进行监测,正常情况下的剂量水平一般不超过100μSv/h。

干冰去污以颗粒状的干冰作为去污介质,通过压缩空气将干冰微粒高速喷射到被清洗物体表面,使表面的污垢冷冻至脆化并爆裂,干冰微粒通过撞击作用渗透到污垢和基层材质之间,迫使污垢与基层材料脱离,干冰随之升华,达到去污的目的。对于核设施来说干冰去污的优势主要有以下几点:

①对设备基体损伤小,可延长设施使用寿命。干冰去污与高压水冲洗方法相比对设备损伤较轻,不会产生腐蚀性产物,非常适合精密设备及对配合精度要求较高的零部件。

②保证人员和环境安全。二氧化碳本质上是一种无毒介质,可以避免对人体和环境产生伤害。

③设备容易实现小型化、远程化和自动化。核电站多为放射性环境,且很多去污位置人员不易接近,这些特点也决定了干冰去污装置的优势在核电站可以应用于很多的去污场所中。用小型机器人或机器手搭载干冰去污装置可以轻易到达一些高剂量或狭窄空间进行在线去污,避免了人工就地去污的风险。

④干冰去污后主要是升华后的二氧化碳和可能产生的少量固体碎屑,不产生废液,无需进行二次处理,减少了放射性废液处理系统的压力,符合放射性废物最小化的设计原则。

表2某核电站大修期间换料水池地面去污前辐射测量数据

国内外对干冰去污在核设施中的应用也开展了很多的研究。美国Fermi-2核电站一些通风管道的清洁采用了干冰机器人去污系统,日本福岛第一核电站在对事故后的厂房进行去污时采用了搭载干冰喷射系统的自动机器人。此外,美国能源部(DOE)对不锈钢直接污染的去污试验[4]以及国际原子能机构(IAEA)在其相关的技术报告中[5]也证实了干冰对于不锈钢材质表层污染去除的有效性。国内核电站开展干冰去污研究起步较晚,多集中在封闭空间中的小型结构件的去污试验。综上相关文献资料,对正常运行核电站中不锈钢基材的水池覆面以及乏燃料贮存运输容器外表面附着的松散污染(包括活化腐蚀产物及颗粒状沉积物)的去除具备了采用干冰去污的可行性。水池去污的特点是面积大,乏燃料容器外表面去污的特点是操作空间狭小,两者的共同点则是空间开放,污染程度相对不高,因此针对这些特点采用干冰自动去污装置可以有效解决上述去污问题。

2 去污装置的初步设计方案

根据前述干冰去污的特点,在考虑干冰去污装置的设计时还需要满足以下几点要求:

①能实现对去污对象表面的无死角覆盖,且对表面基材无损伤;

②易于远程化操作,减少参与去污人员的数量,提高去污效率;

③去污装置成本控制,尽量小型化设计,降低维护和存储费用。

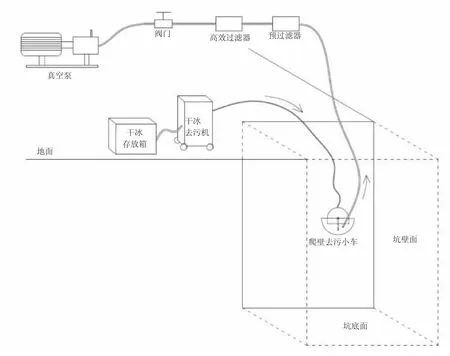

基于上述原则,干冰去污装置可由图2所示几个主要部分组成。由于反应堆换料水池和放置乏燃料贮存运输容器的去污井结构相似,污染方式和源项也基本相同,因此可考虑采用相同的去污装置。为了降低工作场所的气溶胶吸入风险,需要增加一套用于控制和排出去污染区域空气的气体收集和过滤系统。

图2 干冰去污系统示意图

2.1 干冰去污机

主要功能是将干冰颗粒与压缩空气混合后喷射出去,提供可通过喷嘴射流的去污介质,是去污的核心装置之一。设备为可移动式,带滚轮和止动锁,可与压缩空气管路及喷嘴通过快插接头方式柔性连接。干冰颗粒可在干冰存放箱中短暂存放,使用时通过管路送入干冰去污机中,对于面积较小的去污需求也可直接倒入干冰去污机中使用。

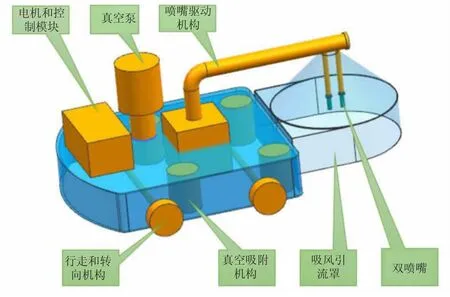

2.2 爬壁去污小车

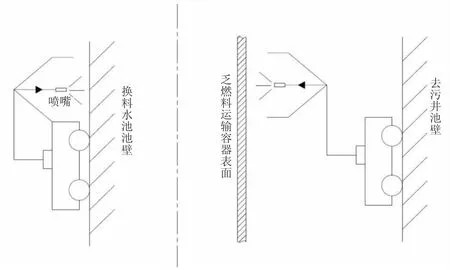

主要功能是安装喷嘴后在壁面上定向移动完成去污操作,是去污的核心装置。小车的主要组成结构见图3所示,主要包括行走和转向机构、喷嘴及其驱动机构、真空吸附机构(包括小型真空泵)、电机和控制模块及吸风引流罩。小车采用滚轮式行走结构,多真空吸盘式吸附结构,可通过无线信号控制小车的前进和转向,干冰喷嘴可在小车前方180°范围内摆动实现对壁面和地面的清洗。真空吸附结构采用4个直径约89mm的吸盘,通过抽真空产生内外压差使其压紧在壁面上,吸盘通过分配器和管路连接到真空泵上,通过电磁阀进行通断控制。此种方式对于吸附的材质无特别要求,行动灵活,不受人员操作位置限制,适合在较平整和光滑的钢覆面上操作。对于反应堆换料水池和乏燃料贮存运输容器不同的去污需求,喷嘴的不同喷射方向如图4所示。喷嘴结构采用文丘里型,前后两个并列布置,既能扩大去污面积,又可在保证去污率的同时适当提高小车行走速度,节省时间。在喷嘴周围安装一个透明的吸风引流罩,可将喷嘴周围空气吸入并引流至气体过滤装置。

图3 爬壁去污小车主要结构示意图

图4 不同设施喷嘴喷射方向示意图

2.3 气体收集和过滤系统

主要功能是控制干冰喷射点周围的气流流向,防止向周围环境扩散,将干冰升华后的气体吸入并通过过滤装置后排放到厂房的排风系统或高点。气体通过爬壁去污小车上吸风罩连接软管使用真空泵将喷嘴附近的空气吸走,通过预过滤器和高效过滤器两级过滤后排放。针对乏燃料贮存运输容器去污,根据现场操作场地条件,可以在坑上方临时搭建负压棚进行局部加强通风。

2.4 控制系统

通过控制系统控制自动爬壁去污小车的启停、运动轨迹及干冰喷嘴的喷射方向。控制系统可通过电缆或短距离无线通信网络连接小车的接收控制器。控制系统设置信号传输和执行模块以及联锁控制模块。在气体过滤系统失效时可自动停止去污动作。控制台车放置在水池顶部操作平台上,便于观察水池情况。

2.5 去污工艺参数

根据相关文献资料[6,7]的参考数据,干冰去污的主要参数设计见表3,其中,干冰的压力、流量、靶距和喷射角度对去污效果影响较大。喷嘴压力越高,流量越大,对表面杂质冲击力越大,当压力达到一定值后干冰与介质表面接触时间会变短,裹挟杂质的能力反而可能下降,而干冰流量过大则会造成干冰的大量消耗,同样在达到一定阈值后对去污效果的影响会变弱,因此需要对去污的压力和流量进行匹配选取。靶距的选择主要影响去污的喷射面积及去污效率;靶距过小,干冰无法达到预期速度及展开面积,而靶距过大则干冰动能损失会急剧增加,造成去污能力大大削弱。喷嘴的入射角度根据去污的具体位置可适当调整,在有一定入射角度时对杂质的剪切力作用范围会增大,在杂质结合性不是很高时有利于提高去污的效率。此外,选取干冰的喷射压力及流速时不能对不锈钢覆面和乏燃料贮存运输容器的材质产生破坏作用。通过对表面附着油污、固体微粒等污染物的钢覆面样品进行模拟试验,并结合前述相关研究资料选取主要参数为压力0.6MPa,速率2.5kg/min,靶距5cm,入射角80°。经去除质量计算,去除率为92%,预计实际去污因子约为3-20。结合上述核电站中实际测量数据水平及一些公开的试验数据[8],去污后的钢覆面可达到人员检修条件,乏燃料贮存运输容器具备包装和外运条件。

表3干冰去污主要参数选取范围

3 方案研究总结

通过上述对干冰去污特性的分析及对去污装置设计和初步工艺方案的研究,说明采用干冰去污的方法可以对不锈钢、球墨铸铁等金属材质的水池和乏燃料贮存运输容器表面松散附着性的腐蚀活化产物进行去污,且整个装置的设计方案在工程上具有可实施性,通过去污小车的远程操作方式也可以减少人员近距离去污的辐射风险。此外,干冰去污相对于高压水去污对基材表面的冲击应力更小,且不产生去污废液,一定程度上减少了废液处理的压力,是比较适合进一步研究和推广的去污技术。