剪切絮凝浮选工艺回收氰化尾渣中铜铅锌试验研究

杨俊彦 孙浩杰 李雪林 刘松鹏 闵红

摘要:氰化尾渣中通常含有铜、铅、鋅等有用金属,具有回收价值。以山东某金矿氰化尾渣为研究对象,通过化学多元素分析、物相分析、粒度分析、矿物组成分析、单体解离度分析对氰化尾渣进行了工艺矿物学研究,结果表明:氰化尾渣粒度微细,-0.038 mm粒级占91.23 %,铅、铜、锌矿物主要为方铅矿、黄铜矿、闪锌矿,脉石矿物主要为石英。根据矿石性质确定采用“优先选铅—破氰—剪切絮凝选铜—破氰—剪切絮凝选锌”工艺综合回收铅、铜、锌矿物,分别进行了条件试验,确定了最优药剂用量。闭路试验得到铅精矿铅品位25.89 %、铅回收率77.67 %,铜精矿铜品位17.89 %、铜回收率66.45 %;锌精矿锌品位42.55 %、锌回收率75.00 %的良好指标。

关键词:氰化尾渣;剪切絮凝浮选;破氰;综合回收;微细粒

中图分类号:TD926.4

文献标志码:A

文章编号:1001-1277(2022)02-0094-06

doi:10.11792/hj20220217

引 言

氰化尾渣是金矿石或精矿氰化浸金后的固体废渣,含有铜、铅、锌、金、银、硫等有用元素,具有较高的经济价值[1],各黄金矿业公司和科研工作者也一直致力于氰化尾渣中有用元素提取的研究[2]。胶东地区某黄金冶炼厂氰化尾渣采用“破氰—铅锌混合浮选—铜浮选”工艺进行生产[3],得到铅锌精矿、铜精矿。铅、锌矿物较铜矿物活化后可浮选性更好[4],但通常氰化尾渣粒级微细,即使通过破氰工艺处理后,精矿中的机械夹杂和微细粒互凝现象仍较严重,导致精矿品位及回收率较低,铜、铅、锌分离困难[5]。为解决上述问题,杨俊彦等[6]采用“优先选铅—铜锌混浮—铜锌分离”工艺进行了低品位氰化尾渣中铜、铅、锌回收利用试验研究,得到了铅精矿铅品位24.73 %、铅回收率75.65 %,铜精矿铜品位16.77 %、铜回收率60.57 %,锌精矿锌品位43.91 %、锌回收率68.31 %的良好工艺技术指标。LV等[7]采用“破氰—铜铅混浮—分离—锌硫分离”工艺处理氰化尾渣,得到的铜精矿铜品位24.43 %、铜回收率89.80 %,锌精矿锌品位40.87 %、锌回收率79.68 %,铅精矿铅品位14.04 %、铅回收率60.65 %,硫精矿硫品位46.92 %、硫回收率91.35 %。从上述2个研究结果看出,氰化尾渣中铜和铅较难回收,品位与回收率均较低,锌矿物指标较好。崔吉让等[8]采用絮凝浮选工艺回收黄铁矿烧渣中微细粒金,得到含金126.30 g/t、金回收率51.35 %的金精矿,试验结果良好,表明絮凝浮选能明显提高金品位及回收率。本文以山东某金矿氰化尾渣为研究对象,采用“优先选铅—破氰—剪切絮凝选铜—破氰—剪切絮凝选锌”工艺综合回收铅、铜、锌矿物,取得了良好指标。

1 氰化尾渣性质

试验样品为山东某金矿直接氰化产生的氰化尾渣,从板框压滤机中取代表性样品,经晾干后采用堆锥法混匀,然后采用方格法取样进行试验。样品加工流程见图1。

对该氰化尾渣进行了化学多元素分析、物相分析、粒度分析、矿物组成分析及单体解离度分析,结果见表1~8。

从表1化学多元素分析结果可看出:该氰化尾渣中含有金、银、铜、铅、锌有用金属,均达到回收价值。金、银可富集在精矿产品中,实现回收。

从表2~4铜、铅、锌物相分析结果可看出:铜多以硫化铜形式赋存在矿物中,硫化物中铜占总铜的80.49 %;铅多以硫化铅形式赋存在矿物中,硫化铅中铅占总铅的92.45 %;锌多以硫化锌形式赋存在矿物中,硫化物中锌占总锌的87.93 %。

从表5粒度分析结果可看出:该氰化尾渣中铜、铅、锌多分布在-0.038 mm粒级,铅、锌分布率均为90 %以上,铜分布率为87.66 %;-0.015 mm粒级金属分布率均为50 %以上。总之,铜、铅、锌均多以硫化物形式存在,而表面的氰化物严重影响了可浮性,加之粒度过细,互凝及矿泥罩盖现象很难避免,浮选回收难度较大。

利用显微镜下矿物定量法进行矿物组成分析发现:铜矿物主要为黄铜矿,铅矿物主要为方铅矿,锌矿物主要为闪锌矿,硫矿物主要为黄铁矿,脉石矿物主要为石英。

单体解离度分析结果表明:铜、铅、锌矿物单体解离度较高,分别为94.32 %、96.57 %、97.57 %,这有利于铜、铅、锌的浮选分离,但要解决微细粒浮选中机械夹杂问题,才能获得较高浮选指标。

2 工艺确定

从氰化尾渣性质分析结果得出铜、铅、锌难以回收的原因主要有2点:①矿物表面被污染,粘满了大量的氰化物,铜、锌矿物受到严重抑制,再次活化很困难,同时活化后可浮性受到矿浆中氰化物再次抑制。由于氰化浸出中加入了大量的石灰作为保护碱,在碱性条件下铜、锌更容易受到抑制,但方铅矿不易受氰化物和石灰的抑制;②粒度微细。微细颗粒具有很高的表面能,吸附药剂能力强,但往往容易产生互凝与矿泥罩盖现象,药剂很难作用于矿物表面,严重影响浮选指标。

因此,选择合适的工艺必须要克服以上2点影响:①必须要尽量减少矿浆中氰化物浓度,同时清洗矿物表面,使矿物表面恢复可浮性;②尽量避免微细粒的影响,使微细粒尽量分散,提高微细粒矿物与捕收剂的接触机率,从而提高浮选指标。

剪切絮凝浮选工艺是针对微细粒矿物浮选的有效工艺[9-10],采用分散预处理和高速搅拌产生的剪切力使微细粒矿物充分分散,然后加入捕收剂使目的矿物强烈疏水产生聚团,从而将目的矿物浮选出[11]。氰化尾渣中方铅矿不被氰化物抑制,而黄铜矿及闪锌矿均被强烈抑制,在这个浮选体系下,优先浮选回收铅非常容易;随后加入酸进行破氰处理,铜、锌均被活化,根据可浮性优先浮选铜;铜、锌粒度过细,采用剪切絮凝浮选工艺能有效加强铜、锌的浮选。综合考虑,确定采用“优先选铅—破氰—剪切絮凝选铜—破氰—剪切絮凝选锌”工艺回收氰化尾渣中铜、铅、锌矿物,同时金、银会富集在精矿产品中,后期从精矿产品中提取金、银。

3 结果与讨论

3.1 铅浮选条件试验

乙硫氮是方铅矿的选择性捕收剂,在浮选工业生产中应用广泛,试验直接选用乙硫氮作为方铅矿捕收剂。因为氰化尾渣中含有氰化物及起泡剂,因此不需要添加铜、锌抑制剂及起泡剂。乙硫氮用量试验流程见图2,结果见图3。

从图3可看出:未添加乙硫氮时,因氰化尾渣中含有部分捕收剂,方铅矿可浮性较好,但铅粗精矿铅品位及铅回收率均不高。随着乙硫氮的加入,铅粗精矿铅品位及铅回收率均升高;当乙硫氮用量为60 g/t时,铅粗精矿铅品位及铅回收率均达到最高;再增加乙硫氮用量,二者均有所下降;表明乙硫氮用量过大,机械夹杂较多,导致铅粗精矿铅品位及铅回收率下降。因此,乙硫氮最适用量为60 g/t。

3.2 剪切絮凝浮选铜条件试验

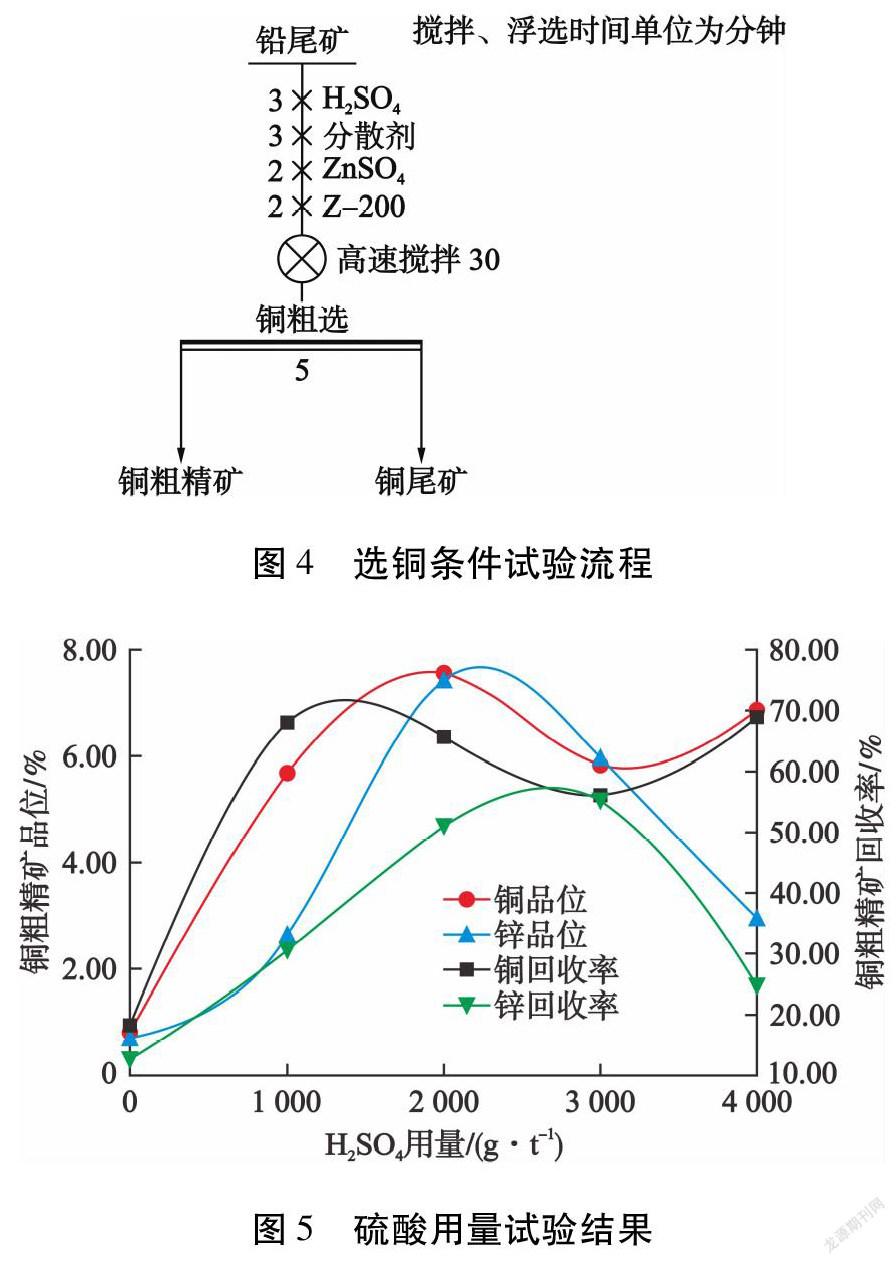

铜、锌矿物均被氰化物强烈抑制,必须进行活化才能恢复可浮性。试验先加入少量硫酸破氰并活化黄铜矿与闪锌矿,再加入分散剂使微细粒矿物有效分散,最后加入捕收剂并强烈搅拌,在剪切力及表面强疏水条件下,有用矿物产生絮团,之后随气泡上浮,获得精矿产品。

3.2.1 硫酸用量

硫酸价格便宜,是最常用的活化剂,可有效清洗矿物表面并去除矿浆中的氰离子。为考察硫酸用量对黄铜矿可浮性的影响,进行了硫酸用量试验。试验流程见图4,结果见图5。

从图5可看出:铜粗精矿铜品位随硫酸用量增加先升高后降低。当硫酸用量为2 000 g/t时,铜粗精矿铜品位达到最高,铜回收率稍低。当再增加硫酸用量时,铜粗精矿铜品位及铜回收率均下降,这表明铜活化程度在硫酸用量为2 000 g/t时最优。因此,选择硫酸用量为2 000 g/t。

3.2.2 分散剂种类及用量

常见的分散剂有六偏磷酸钠、水玻璃、羧甲基纤维素等,为选择合适分散剂进行了分散剂种类及用量试验。试验流程见图4,结果见图6、图7。

从图6可看出:采用六偏磷酸钠作为分散剂时,铜粗精矿铜回收率最高,铜品位与采用其他2种分散剂试验结果相当,且铜粗精矿锌品位最低,因此选用六偏磷酸钠作为分散剂。当六偏磷酸钠用量为1 000 g/t时,铜粗精矿铜品位和铜回收率最高(见图7)。综合考虑,确定六偏磷酸钠用量为1 000 g/t,实际应用中可适当增加。

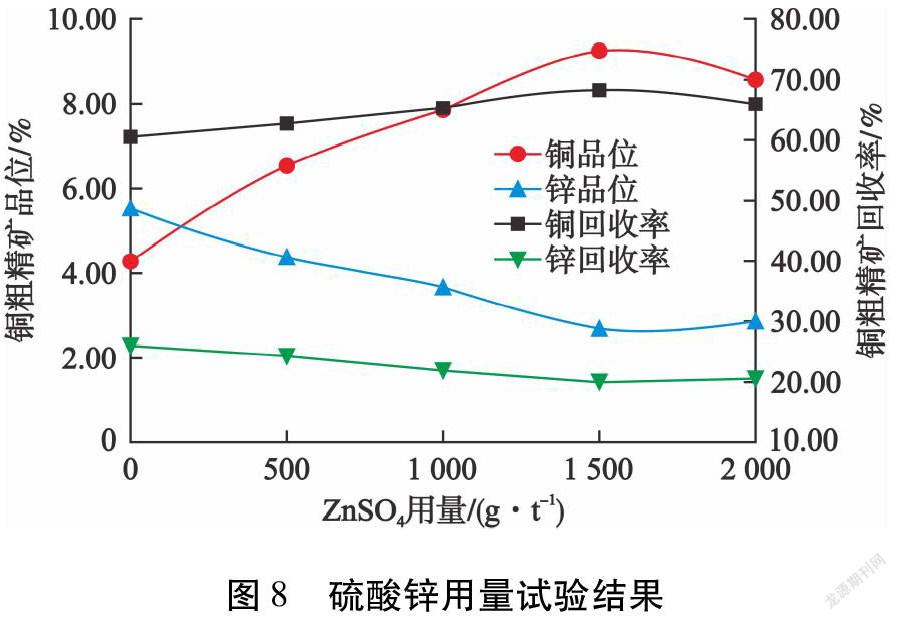

3.2.3 抑制剂用量

矿浆中加入硫酸后,或多或少会活化部分可浮性好的闪锌矿,但氰离子浓度会极大降低。为了提高铜粗精矿铜品位,必须在浮选时将这部分闪锌矿抑制,同时考虑到矿浆中仍然有剩余的氰离子,选择硫酸锌作为抑制剂。抑制剂用量试验流程见图4,结果见图8。

从图8可看出:随硫酸锌用量增加,铜粗精矿铜品位和铜回收率整体均升高;当硫酸锌用量为1 500 g/t时,二者达到最高。因此,确定硫酸锌用量为1 500 g/t。

3.2.4 捕收剂用量

Z-200是黄铜矿的选择性捕收剂,用量少,工业应用广泛,试验选定Z-200作为黄铜矿的捕收剂。Z-200用量试验流程见图4,结果见图9。

从图9可看出:铜粗精矿铜品位和铜回收率随Z-200用量增加呈先上升后下降趋势,而铜粗精矿锌品位变化不大。综合考虑,选择Z-200用量为40 g/t。

3.2.5 搅拌强度

搅拌强度是剪切絮凝浮选工艺中一个重要条件。加入捕收剂使黄铜矿表面疏水性增强,而强烈的搅拌带来能量加入,促使黄铜矿之间吸附成絮团,从而提高黄铜矿的浮选速率。搅拌强度试验流程见图4,结果见图10。

从图10可看出:当搅拌强度为1 200 r/min时,铜粗精矿铜品位与铜回收率最高,锌回收率较低。因此,选择搅拌强度为1 200 r/min。

3.3 剪切絮凝浮选锌条件试验

剪切絮凝浮选锌条件试验包括硫酸用量、捕收剂种类及用量、搅拌强度等,与浮选铜试验大致相同。试验确定捕收剂为乙基黄药,用量60 g/t,重点介绍硫酸用量及搅拌强度条件试验。

3.3.1 硫酸用量

合适的硫酸用量是浮选锌获得良好指标的基础,此时闪锌矿被抑制,必须对其进行活化,常用的活化剂有硫酸铜和硫酸,而被氰化物抑制的闪锌矿很难被硫酸铜活化,因此直接选用硫酸作为闪锌矿的活化剂。硫酸用量试验流程见图11,结果见图12。

从图12可看出:随硫酸用量增加,锌粗精矿锌品位及锌回收率均先升高后降低。当硫酸用量为2 000 g/t时,指标最好,因此确定硫酸用量为2 000 g/t。

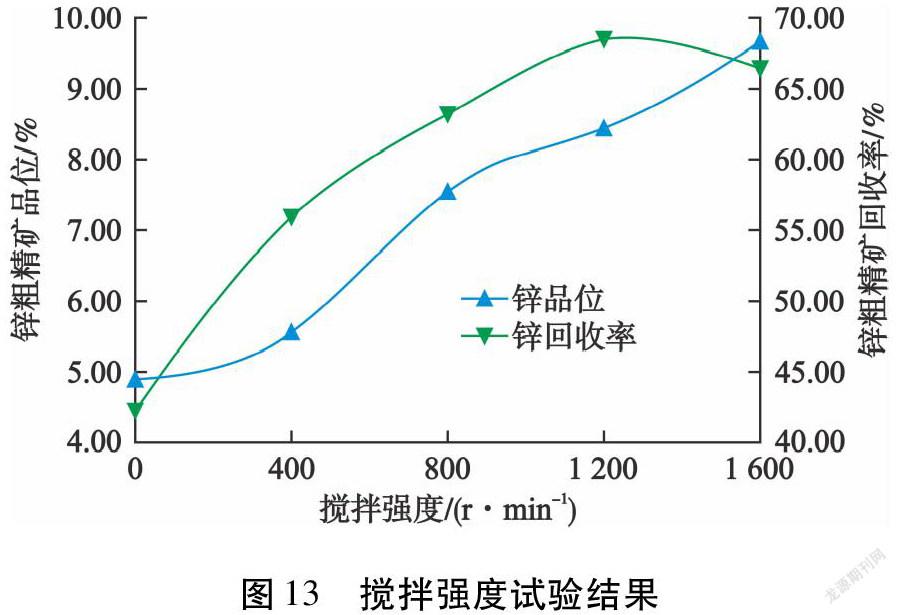

3.3.2 搅拌强度

强烈搅拌产生剪切力,为锌的絮团浮选打下基础。搅拌强度试验流程见图11,结果见图13。从图13可看出,搅拌强度最优为1 200 r/min。

3.4 闭路试验

在确定的条件试验及开路试验基础上,进行了全流程闭路试验。试验流程见图14,结果见表9。

从表9可看出:闭路试验获得的铅精矿铅品位25.89 %、铅回收率77.67 %,铜精矿铜品位17.89 %、铜回收率66.45 %,鋅精矿锌品位42.55 %、锌回收率75.00 %,指标良好。

4 结 论

1)山东某金矿氰化尾渣中含有金、银、铜、铅、锌有用金属,均达到回收价值,铜、铅、锌品位分别为0.41 %、0.53 %、0.58 %;显微镜下发现铜矿物主要为黄铜矿,铅矿物主要为方铅矿,锌矿物主要为闪锌矿,硫矿物主要为黄铁矿,脉石矿物主要为石英;铜、铅、锌多分布在-0.038 mm粒级,铅、锌分布率均为90 %以上,铜分布率为87.66 %;铜、铅、锌矿单体解离度分别为94.32 %、96.57 %、97.57 %。

2)试验确定了选铅作业中乙硫氮用量60 g/t;选铜作业中硫酸用量2 000 g/t,六偏磷酸钠用量1 000 g/t,Z-200用量40 g/t,硫酸锌用量1 500 g/t,搅拌强度1 200 r/min;选锌作业硫酸用量2 000 g/t,搅拌强度1 200 r/min。闭路试验获得铅精矿铅品位25.89 %、铅回收率77.67 %,铜精矿铜品位17.89 %、铜回收率66.45 %,锌精矿锌品位42.55 %、锌回收率75.00 %的良好指标。

3)试验分析了微细粒氰化尾渣难浮选原因,并给出了解决途径。通过剪切絮凝浮选工艺有效解决了氰化尾渣中微细粒可浮选差的问题,成功将铜、铅、锌分离。

[参 考 文 献]

[1] YANG X L,HUANG X,QIU T S.Recovery of zinc from cyanide tailings by flotation[J].Minerals Engineering,2015,84:100-105.

[2] DAI X W,SIMONS A,BREUER P.A review of copper cyanide recovery technologies for the cyanidation of copper containing gold ores[J].Minerals Engineering,2012,25(1):1-13.

[3] 路明福,温建波.氰化尾渣综合回收工艺及实践[J].黄金,2010,31(10):52-54.

[4] 胡为柏.浮选[M].北京:冶金工业出版社,1983.

[5] 卢寿慈,翁达.界面分选原理及应用[M].北京:冶金工业出版社,1992.

[6] 杨俊彦,陈萍,徐兴保,等.胶东地区低品位氰化尾渣中铜铅锌综合回收利用研究[J].黄金,2016,37(2):68-71.

[7] LV C C,DING J,QIAN P,et al.Comprehensive recovery of metals from cyanidation tailing[J].Minerals Engineering,2015,70:141-147.

[8] 崔吉讓,宋少先,李睿华,等.利用疏水絮凝浮选工艺回收黄铁矿烧渣中微细粒金[J].矿冶,1997,6(1):34-37,33.

[9] DA ROSA J J,RUBIO J.The FF (flocculation-flotation) process[J].Minerals Engineering,2005,18(7):701-707.

[10] SHIBATA J,FUERSTENAU D W.Flocculation and flotation characteristics of fine hematite with sodium oleate[J].International Journal of Mineral Processing,2003,72(1/2/3/4):25-32.

[11] SUBRAHMANYAM T V,FORSSBERG K S E.Fine particles processing:shear-flocculation and carrier flotation—A review[J].International Journal of Mineral Processing,1990,30(3/4):265-286.

3545500338247