露天坑胶结充填对挂帮矿开采稳定性影响分析

刘形林 陈秋松 王道林

摘要:为解决冬瓜山铜矿富余尾矿出路及新桥硫铁矿露天坑治理问题,考虑利用冬瓜山铜矿富余尾矿对新桥硫铁矿露天坑进行胶结充填。露天坑东部尚有部分高品质挂帮矿,在露天坑胶结充填的同时必须协调解决挂帮矿安全回采难题。基于Flac3D软件,构筑了露天坑挂帮矿开采与胶结充填耦合作用数值模型,进而分析了不同胶结充填高度和隔离矿柱留设厚度下,挂帮矿开采过程采场和露天边坡稳定性。结果表明:露天坑胶结充填高度分别为0 m、96 m和192 m时,对应的侧向隔离矿柱最小厚度分别为8 m、6 m和6 m;露天坑胶结充填后,露天平台承受上覆充填体应力增大,充填体覆盖条件下顶部矿柱最大拉应力值有所增长,但不影响顶部隔离矿柱留设厚度(8 m)。露天坑胶结充填有效改善了挂帮矿采场周围的应力场环境,减少了侧向隔离矿柱的留设厚度。在保证开采区域稳定性的同时,增大了挂帮矿回采的安全性。

关键词:尾矿综合利用;露天坑治理;挂帮矿;胶结充填;稳定性

中图分类号:TD854

文献标志码:A

文章编号:1001-1277(2022)02-0037-07

doi:10.11792/hj20220207

引 言

銅陵有色金属集团股份有限公司冬瓜山铜矿(下称“冬瓜山铜矿”)和铜陵化工集团新桥矿业有限公司(下称“新桥硫铁矿”)是安徽省铜陵市两大主力矿山企业,其长期稳定生产直接影响公司乃至铜陵市可持续发展水平[1]。冬瓜山铜矿尾矿库库容接近饱和,面临着新建尾矿库投资大、管理运行复杂、选址审批困难等问题,如何安全有效处置充填之外的90万t/a尾矿成为矿山可持续发展的重大瓶颈。另一方面,新桥硫铁矿正全面推进露天转地下开采工程建设,遗留的巨大露天坑将成为下部资源开发的重大安全隐患[2]。因此,研究拟通过区域矿山协同,利用冬瓜山铜矿尾矿对新桥硫铁矿露天坑进行胶结充填,一方面可以解决冬瓜山铜矿尾矿的处置问题,另一方面保证了新桥硫铁矿的安全生产和环境治理。

目前,新桥硫铁矿主要开采11勘探线以西矿体。其中,矿床西翼采用地下开采,生产能力110万t/a;东翼采用露天开采,生产能力90万t/a,且即将转入地下开采。而11勘探线以东尚有500余万t高品位矿石资源,靠近701铁路专线、顺凤公路及新西河,是典型的“三下”难采矿体。其中,3勘探线—11勘探线-156 m以上的铜、硫、铁矿体为挂帮矿开采的重点区域,该区域铜硫矿石品位高,具有较大的潜在回收价值[3]。挂帮矿开采区域与露天边坡之间必须留设一定厚度的隔离矿柱,以避免引起边坡或采场的变形及破坏,造成边坡滑塌、采场塌陷等安全事故[4]。露天坑胶结充填改变了边坡的应力分布,有必要评价其对挂帮矿回采的综合影响,确定露天边坡处于不同充填环境下的隔离矿柱留设厚度。

因此,本研究基于Flac3D大型有限元非线性分析软件(Fast Lagrangian Analysis of Coutinua)[5],建立了露天坑胶结充填与挂帮矿开采耦合作用数值模型,分析不同胶结充填高度和隔离矿柱留设厚度条件下,挂帮矿采场和露天边坡稳定性,以评价露天坑胶结充填对挂帮矿开采的影响,确定不同充填高度边坡对应的挂帮矿隔离矿柱厚度。

1 数值模型构筑

1.1 挂帮矿回采条件分析

根据挂帮矿回采工艺,分析露天坑胶结充填过程中,挂帮矿的回采条件,以此作为构建露天坑胶结充填与挂帮矿开采耦合作用数值模型的基础数据。

1)以11勘探线露天坑剖面为本次露天坑模型设计依据,共7个台阶,上盘边坡角45°、下盘边坡角38°,至-156 m,地表标高36 m,露天坑深度192 m。

2)新桥硫铁矿东部挂帮矿体赋存于露天境界外,大部分矿体出露或靠近露天边坡,挂帮矿开采最危险情况出现在端部靠近露天边坡位置,因此,有必要在露天边坡和边坡平台下方分别留设侧向和顶部隔离矿柱[6](见图1),以保证该区域挂帮矿开采的安全。

3)挂帮矿采场沿矿体走向布置,采用上向水平进路充填采矿法开采,采场规格为4 m×4 m,采场最大空顶高度4 m。

4)根据挂帮矿赋存条件和中段生产能力,各分层垂直矿体方向同时回采矿块数量为3个,采用隔一采一方式,故本次模型主要分析3个采场开挖时周围岩体的稳定性。

5)为了分析露天坑胶结充填对挂帮矿开采的影响,以露天坑未充填时挂帮矿开采力学模型作为参照组,针对相同部位挂帮矿在不同充填高度工况下开挖和相同充填高度工况下不同部位挂帮矿开采2种情况建立力学模型。

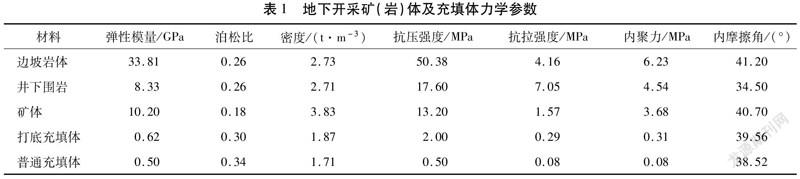

根据以上条件及矿山提供的矿岩数据,模拟所需矿(岩)体及充填体力学参数见表1。

1.2 假设与边界条件设定

模拟对象为露天坑胶结充填及挂帮矿开采耦合作用下的露天坑边坡、预留矿柱、采场及胶结充填体,为便于建模和分析计算,需进行如下假设:

1)矿(岩)体假设为理想弹塑性体[7]。

2)矿体和围岩为局部均质各向同性的材料,塑性变形不改变材料各向同性。

3)考虑到岩石的脆性,分析中涉及到的所有物理量均与时间无关。

4)不考虑应变硬化(或软化)。

5)模型侧面限制水平位移,底面限制垂直位移[8]。

6)假设场地内无构造活动的影响,原岩地应力为大地静力场型,各岩层之间为整合接触,岩层内部为连续介质,模型中不考虑地下水活动的影响,也不考虑岩层和矿体中的结构面、裂隙和软弱层的存在与影响[9]。

7)计算选定的载荷不随单元方向变化而改变,始终保持其最初的方向,表面载荷作用在变形单元表面法向,且可被用来模拟“跟随”力,大小就是上覆岩层或充填体层的重量[10]。

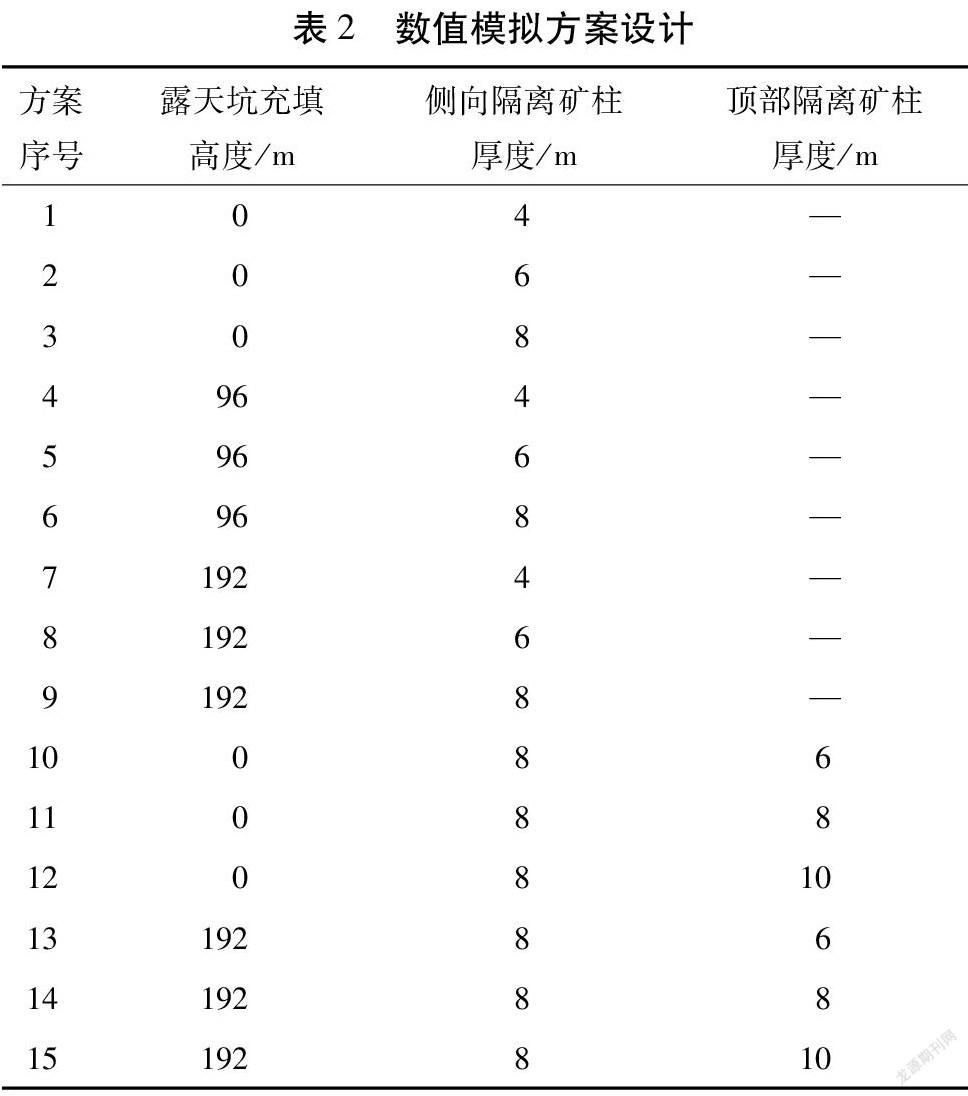

1.3 模拟方案选择

数值模拟从2个方面对挂帮矿开采稳定性进行分析:一方面为挂帮矿端部隔离矿柱留设厚度;另一方面为挂帮矿采场周围应力场分布规律。挂帮矿端部隔离矿柱主要分为沿边坡留设的侧向隔离矿柱和平台下方留设的顶部隔离矿柱,具体位置见图1。数值模拟方案如下:

1)侧向隔离矿柱厚度研究。

以露天边坡底部(-156 m)挂帮矿为开采对象,分析充填高度分别为0 m(未充填)、96 m(1/2最大充填高度)和192 m(理论最大充填高度)时,侧向隔离矿柱理论安全留设厚度。结合工程经验,数值模拟侧向隔离矿柱留设厚度分别预设为4 m、6 m和8 m。

2)顶部隔离矿柱厚度研究。以露天边坡-144 m平台下方挂帮矿作为开采对象,侧向隔离矿柱厚度设置为8 m,研究充填高度分别为0 m、192 m时,顶部隔离矿柱理论安全留设厚度。结合工程经验,数值模拟顶部隔离矿柱留设厚度分别预设为6 m、8 m和10 m。

3)采场周围应力场分布规律。在上述研究的基础上,分析采场周围应力场分布规律,以进一步评价露天坑胶结充填对挂帮矿开采稳定性的影响。根据数值模拟方案,选取典型剖面建立数值计算模型,运用Flac3D软件进行数值模拟,本构模型设置为摩尔-库仑模型。本次数值模拟采用15组试验方案(见表2)。

1.4 数值模型构建

根据上述条件及假设建立模型(以方案4为例),模型结构图及模型三维立体图见图2。

2 胶结充填条件下隔离矿柱留设厚度分析

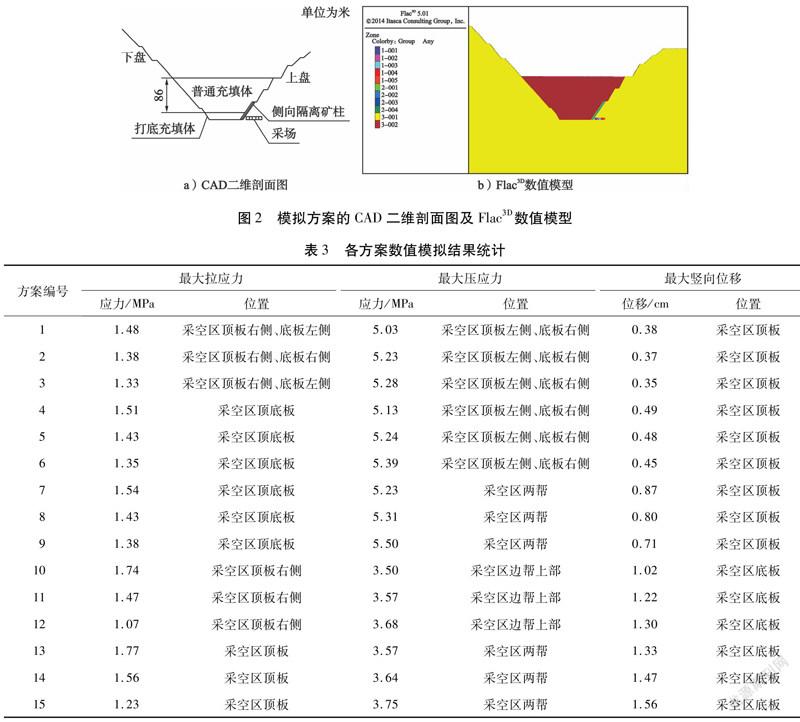

分别汇总方案1~15的最大压/拉应力值、竖向(上鼓/下沉)位移值及出现位置等数据,结果见表3。同时基于表3数据及模拟云图对侧向隔离矿柱厚度及顶部隔离矿柱厚度进行分析。

2.1 不同胶结充填高度下侧向隔离矿柱厚度

1)露天坑充填高度0 m(未充填)。

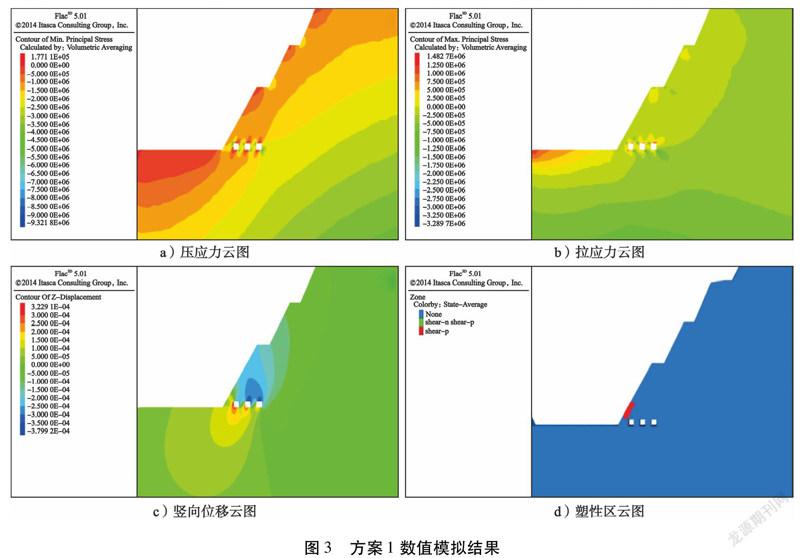

露天坑充填高度为0 m,即不充填时,侧向隔离矿柱厚度分析对应的模拟方案分别为方案1、方案2和方案3。当侧向隔离矿柱厚度为4 m时(见图3),边坡和采空区周围岩体最大压应力均小于岩体抗压强度,在采空区顶板右侧和底板左侧位置出现应力集中区域,呈对角线分布,这种特征可能是由于上覆岩体自重应力场不均匀分布造成的。应力集中区域最大拉应力为1.48 MPa,小于矿体抗拉强度1.57 MPa,但边坡在靠近采空区位置出现大范围塑性区,基本贯通采空区,局部边坡与靠近边坡的采空区顶板可能发生失稳破坏。

由表3可知:随着侧向隔离矿柱厚度的增加,采空区向边坡内侧移动,上覆岩层自重应力场增强,最大压应力值逐渐增大,但均低于岩石极限抗压强度;应力集中区域的位置未发生明显变化,最大拉应力和塑性区范围逐渐减小。当侧向隔离矿柱厚度为6 m时,塑性区距离采空区仅0.5 m左右,采空区顶板仍存在失稳风险,厚度继续增加至8 m时,仅在靠近边坡位置存在小范围塑性区,对边坡整体稳定性影响较小。因此,对无充填体覆盖边坡附近挂帮矿开采,侧向隔离矿柱最小理论厚度为8 m。

2)露天坑充填高度96 m。

露天坑充填高度为96 m时,侧向隔离矿柱厚度分析对应的模拟方案分别为方案4、方案5和方案6。当侧向隔离矿柱厚度为4 m时,边坡和采空区周围岩体最大压应力均小于岩体抗压强度,在采空区顶底板出现应力集中区域,沿顶底板均匀分布,这种特征可能是由于充填体的存在使采空区上覆岩(土)体自重应力场均匀分布造成的。应力集中区域最大拉应力为1.51 MPa,小于矿体抗拉强度,但边坡在靠近采空区位置出现小范围塑性区,距离采空区较近,靠近边坡的采空区顶板可能发生失稳破坏。边坡虽局部存在塑性区,但由于侧向充填体的存在,不会发生失稳破坏。

由表3可知:随着侧向隔离矿柱厚度的增加,采空区向边坡内侧移动,最大压应力值逐渐增大,但均低于岩石极限抗压强度;应力集中区域的位置未发生明显变化,最大拉应力逐渐减小;塑性区范围逐渐增大,且位置上移,可能是由于边坡应力场随采空区位置发生变化引起的。当侧向隔离矿柱厚度为6 m时,塑性区距离采空区大于4 m,采空区顶板稳定性较好。因此,当露天坑胶结充填高度为96 m时,侧向隔离矿柱最小理论厚度约为6 m。

3)露天坑充填高度192 m。

露天坑充填高度为192 m时,侧向隔离矿柱厚度分析对应的模拟方案分别为方案7、方案8和方案9。当隔离矿柱厚度为4 m时,边坡和采空区周围岩体最大压应力均小于岩体抗压强度,在采空区顶底板出现应力集中区域,沿顶底板均匀分布。应力集中区域最大拉应力为1.54 MPa,接近矿体抗拉强度,且边坡在靠近采空区位置出现大范围塑性区,基本贯通采空区,边坡及采空区顶板易发生失稳破坏。

由表3可知:随着侧向隔离矿柱厚度的增加,采空区向边坡内侧移动,最大压应力值逐渐增大,但均低于岩石极限抗压强度;应力集中区域的位置未发生明显变化,最大拉应力逐渐减小;塑性区范围逐渐减小,且位置上移。当侧向隔离矿柱厚度为6 m时,塑性区范围较小,且距离采空区较远,采空区顶板稳定性较好。因此,当露天坑胶结充填高度为96 m时,侧向隔离矿柱最小理论厚度约为6 m。

综上分析,露天坑胶结充填高度为0 m、96 m和192 m时,对应的侧向隔离矿柱最小理论厚度分别为8 m、6 m和6 m,即随着充填高度的增加,侧向隔离矿柱留设厚度逐漸减小。因此,露天坑胶结充填有利于挂帮矿安全回采,可减少侧向隔离矿柱留设厚度,提高挂帮矿资源回收率。考虑到东部挂帮矿区域地质条件复杂,露天边坡岩石风化严重,为了保证挂帮矿开采过程的安全,本次设计侧向隔离矿柱留设厚度为6~8 m,生产过程中可根据现场情况进行适当调整。

2.2 不同胶结充填高度下顶部隔离矿柱厚度

1)无充填体覆盖条件下(充填高度0 m)。

由表3可知:在无充填体覆盖条件下,顶部隔离矿柱(台阶下采场顶部矿柱)厚度分析对应的模拟方案分别为方案10、方案11和方案12。当顶部隔离矿柱厚度为6 m时,边坡和采空区周围岩体最大压应力均小于岩体抗压强度,在靠近边坡的采空区顶板右侧位置出现明显的应力集中区域,靠近边坡内侧采空区顶板应力集中区域减小,可能是由于上覆岩体自重应力场不均匀分布造成的。应力集中区域最大拉应力为1.74 MPa,大于矿体抗拉强度(1.57 MPa),顶板存在发生局部失稳破坏的可能。边坡附近无明显应力集中区,稳定性较好。

随着顶部隔离矿柱厚度的增加,采空区向边坡内侧移动,上覆岩层自重应力场增强,最大压应力值逐渐增大,但均低于岩石极限抗压强度;应力集中区域的位置未发生明显变化,最大拉应力逐渐减小。当顶部隔离矿柱厚度为8 m和10 m时,最大拉应力分别为1.47 MPa和1.07 MPa,小于矿体极限抗拉强度,采空区顶板稳定性较好,可以满足安全开采要求。因此,在无充填体覆盖条件下,露天边坡台阶下采场顶部隔离矿柱最小理论厚度约为8 m。

2)充填体覆盖条件下(充填192 m)。

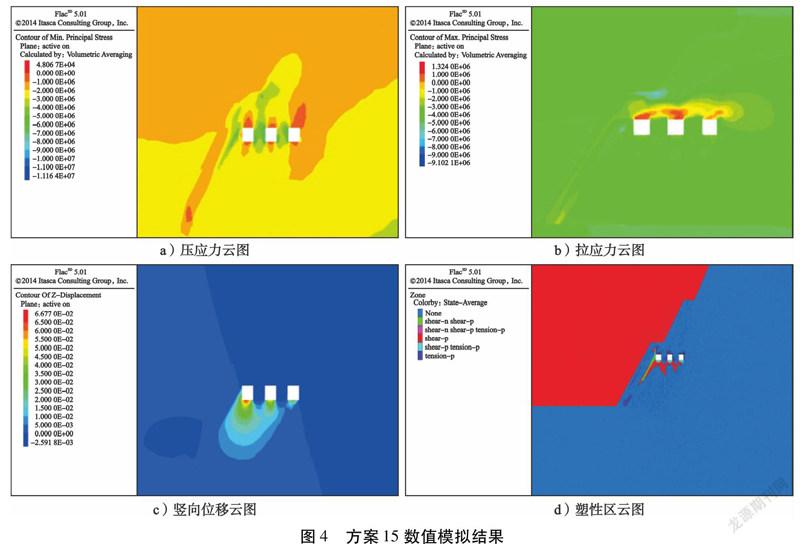

在充填体覆盖条件下,顶部隔离矿柱厚度分析对应的模拟方案分别为方案13、方案14和方案15。当顶部隔离矿柱厚度为6 m时,边坡和采空区周围岩体最大压应力均小于岩体抗压强度,在采空区顶板位置出现明显的应力集中区域,最大拉应力为1.77 MPa,大于矿体抗拉强度,顶板易发生局部失稳破坏。边坡附近无明显应力集中区,稳定性较好。

由表3可知:随着顶部隔离矿柱厚度的增加,采空区向边坡内侧移动,上覆岩层自重应力场增强,最大压应力值逐渐增大,但均低于岩石极限抗压强度;应力集中区域的位置未发生明显变化,最大拉应力逐渐减小。当顶部隔离矿柱厚度为8 m和10 m(见图4)时,最大拉应力分别为1.56 MPa和1.23 MPa,相比无充填体覆盖条件下顶部隔离矿柱拉应力值有所增加,但依然小于矿体极限抗拉强度,不会影响安全开采要求。因此,在充填体覆盖条件下,顶部隔离矿柱最小理论厚度约为8 m。

综上所述,充填体覆盖条件下顶部隔离矿柱最大拉应力值有所增长,可能是由于胶结充填使露天平台承受上覆充填体应力较大,并通过顶部隔离矿柱及采空区周围岩体传递至薄弱区域(采空区顶板位置),但不会影响顶部隔离矿柱理论留设厚度(8 m)。因此,露天坑胶结充填总体上不会影响露天坑台阶下挂帮矿安全回采。考虑到东部挂帮矿区域地质条件复杂,露天边坡岩石风化严重,为了保证挂帮矿开采过程的安全,頂部隔离矿柱留设厚度为8~10 m,生产过程中可根据现场情况进行适当调整。

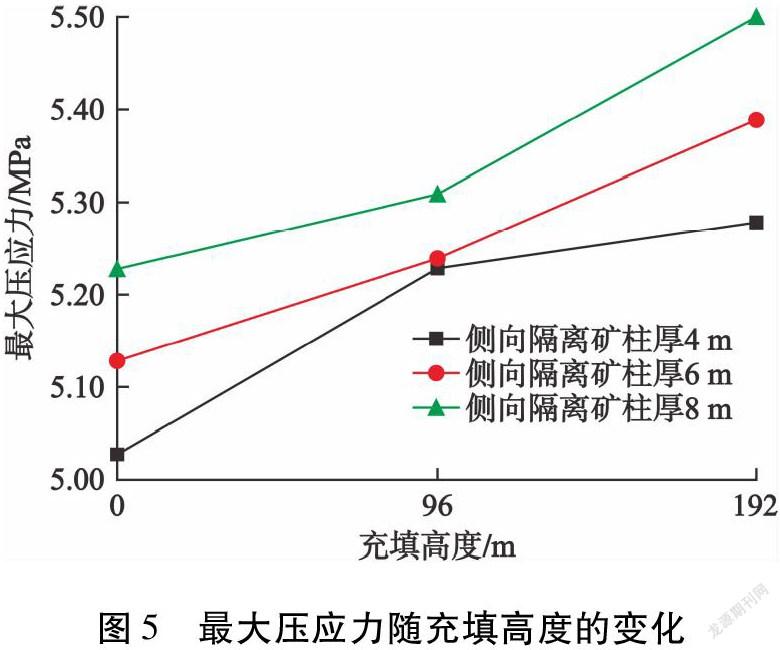

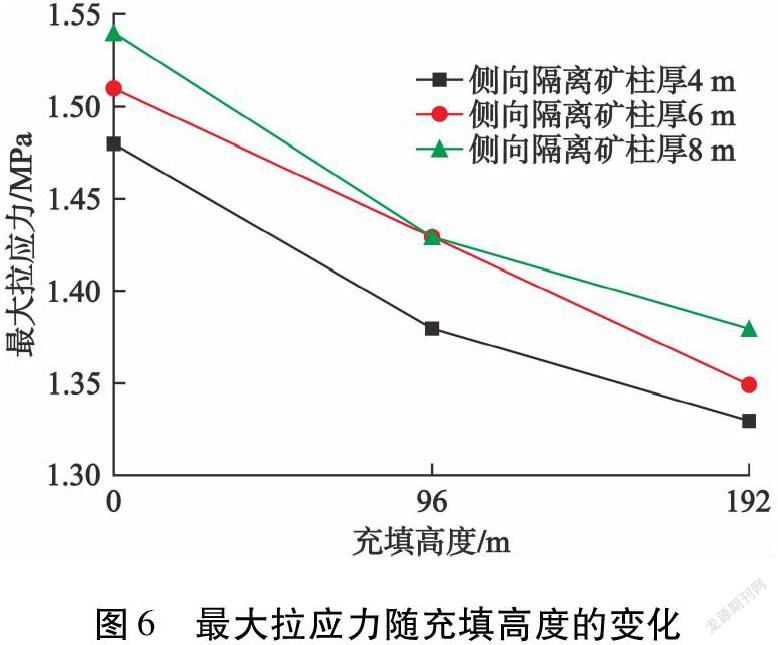

3 胶结充填条件下开采岩体应力场分布规律

露天坑胶结充填对挂帮矿开采稳定性的影响,主要集中在靠近露天边坡的矿体开采区域。根据对挂帮矿端部隔离矿柱留设厚度的分析结果,露天坑胶结充填会对不同位置的隔离矿柱留设厚度造成不同程度的影响。在此基础上,分析不同充填工况条件下采空区与露天边坡周围岩体的应力场分布规律,以进一步评价露天坑胶结充填对挂帮矿开采稳定性的影响。因此分别绘制最大压应力随充填高度变化的趋势图(见图5)及最大拉应力随充填高度变化的趋势图(见图6)。

由图5和图6可知:当侧向隔离矿柱厚度一定的条件下,随着露天坑胶结充填高度增加,最大压应力逐渐增大,而最大拉应力逐渐降低,且出现位置发生不同程度的变化。最大压应力由采空区顶板左侧和底板右侧对角线分布逐渐转移为两帮对称分布,最大拉应力由采空区顶板右侧和底板左侧对角线分布变为采空区顶底板对称分布。出现这种规律的原因可能是,在无胶结充填条件下,采空区位于露天边坡下方,其上覆岩体自重应力场沿水平方向分布不均匀,随着胶结充填高度的增加,在边坡上方充填体和原岩形成耦合自重应力场,通过边坡及围岩传递至采空区,在顶底板和两帮位置形成范围和强度更大的应力集中区域。仅从应力集中区域及应力值判断,露天坑胶结充填对挂帮矿开采在一定范围内具有不利影响,且随充填高度增加而变大。

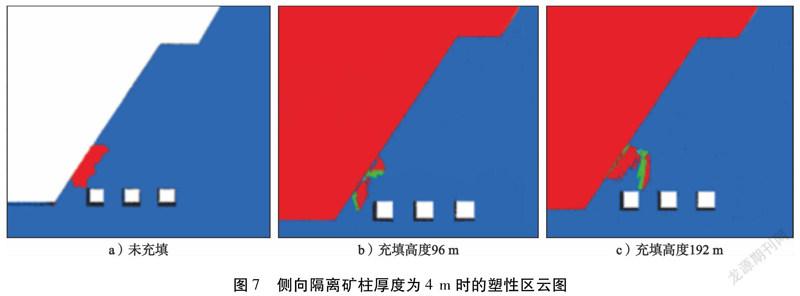

挂帮矿开采的安全与否,除了判断采空区稳定性之外,还要根据边坡的稳定性进行评估。从塑性区分布来看(以侧向隔离矿柱厚度4 m为例,见图7),边坡底部挂帮矿开采会在局部形成塑性区,其规模随着充填高度增加先增大而后减小(4 m矿柱除外),逐渐远离采空区,由边坡底部向中部发展。由于外侧胶结充填体的存在可以起到约束和保护作用,边坡虽局部存在塑性区但不会引起失稳破坏。因此,从塑性区分布规律来看,露天坑胶结充填有利于挂帮矿开采的稳定性。

露天坑胶结充填条件下挂帮矿开采的稳定性分析结果表明:露天坑胶结充填可以改善挂帮矿采场周围的应力场环境,减少侧向隔离矿柱的留设厚度;胶结充填虽然会略微提高台阶下挂帮矿采场顶板最大拉应力值,但总体上不影响挂帮矿开采稳定性。因此,露天坑胶结充填总体上不影响挂帮矿开采稳定性。而且胶结充填后,可以大幅度增加挂帮矿开采工业场地,有利于总图布置和矿山复垦植绿。

4 结 论

冬瓜山铜矿尾矿作为新桥硫铁矿露天坑的回填治理材料,一方面解决了冬瓜山铜矿处理富余尾矿的处置难题,另一方面对新桥硫铁矿遗留露天坑科学治理提供回填骨料,但其对露天坑挂帮矿回采的稳定性影响尚不明确。本文基于有限差分理论和Flac3D软件,构建了露天坑挂帮矿开采与胶结充填耦合作用数值模型,确定了不同充填工况条件下挂帮矿端部侧向和顶部隔离矿柱的留设厚度,结果表明:

1)露天坑胶结充填高度为0 m、96 m和192 m时,对应的侧向隔离矿柱最小理论厚度分别为8 m、6 m和6 m。露天坑胶结充填可以改善挂帮矿采场周围的应力场环境,减少侧向隔离矿柱的留设厚度。因此,考虑留设侧向隔离矿柱厚度为6~8 m。

2)随着露天坑胶结充填高度的增加,虽然会略微提高台阶下挂帮矿顶部隔离矿柱最大拉应力值,但不影响顶部隔离矿柱厚度,考虑留设顶部隔离矿柱厚度为8~10 m。

3)露天坑胶结充填后,可以大幅增加挂帮矿开采工业场地,有利于总图布置和矿山复垦植绿,从而在保证露天坑顺利充填的同时,能够有效提高挂帮矿回采的安全性。

[参 考 文 献]

[1] 马宏.安徽铜陵新桥铜硫铁矿床地质及矿石矿物特征[J].世界有色金属,2019(9):97-98.

[2] 李小庆,顾玉成.新桥矿露天延深开采下盘边坡稳定性分析[J].露天采矿技术,2017,32(4):18-21.

[3] 徐亮,谢巧勤,陈天虎,等.铜陵矿集区层状硫化物矿床成因——来自胶状黄铁矿—菱铁矿型矿石矿物学制约[J].地质论评,2017,63(6):1 523-1 534.

[4] 武会强,任凤玉.深凹露天矿转地下过渡期挂帮矿安全高效开采方法研究[J].中国矿业,2020,29(10):122-127.

[5] 黄小忠.基于FLAC3D的某预留顶柱安全回采工艺优化分析[J].现代矿业,2020,36(4):85-89.

[6] 段永祥.石碌铁矿露天挂帮矿开采技术及工程实践[J].黄金,2020,41(12):44-48.

[7] 刘业科.水岩作用下深部岩体的损伤演化与流变特性研究[D].长沙:中南大学,2012.

[8] 马崇武,慕青松.金川二矿区垂直矿柱的屈服破坏过程[J].岩土工程学报,2013,35(增刊2):459-463.

[9] 张耀平,曹平,赵延林.软岩黏弹塑性流变特性及非线性蠕变模型[J].中国矿业大学学报,2009,38(1):34-40.

[10] 樊明玉,周罗中.机械化盘区分层采场结构参数的数值模拟分析[J].采矿技术,2002(3):27-29,32.

3863500338254