负偏压对含氢类金刚石薄膜性能的影响

郑锦华,刘青云,李志雄

(1. 郑州大学 机械与动力工程学院热能系统节能技术与装备教育部工程研究中心,河南 郑州 450001;2. 河南晶华膜技真空科技有限公司,河南 焦作 454150)

1 引 言

类金刚石(DLC)薄膜在光学、电学以及生物医学等方面具有卓越的物化性能,在摩擦学方面还具备与金刚石相似的耐磨性能,且在制备方面具有明显优势,使得DLC 薄膜在工业中的应用领域不断扩大。DLC 薄膜作为耐磨防护涂层,用在机械零件上能够提高机器的抗磨损性能,使其使用寿命延长数倍,从而大大地降低生产成本。薄膜厚度的增加更有利于延长机械零件的使用寿命,但内应力过高、膜基结合强度较差则限制了膜厚的增加。目前,DLC 薄膜工业应用的主要瓶颈在于解决薄膜与金属基材间的界面结合强度问题,此外,降低残余应力与提高结合力从而实现厚膜化也是需要考虑的重要方面[1]。

含氢DLC(H-DLC)薄膜内的氢原子能够稳定薄膜表面的碳悬键,降低接触界面之间的粘附作用,因而具有良好的摩擦学性能以及较高的工业应用价值[2]。不同的沉积方法所制得的薄膜性能不尽相同。化学气相沉积(CVD)方法可以用来制备H-DLC 薄膜,使薄膜以较快的速率沉积到基材表面,但不足之处在于沉积时温度较高,导致薄膜与基材之间的热失配应力过大,工件冷却后薄膜与工件间结合力差、甚至会出现局部脱落现象。在此前的研究中,我们利用直流等离子体增强化学气相沉积(DC-PECVD)方法已成功开发了常温沉积DLC 薄膜的相关技术,可以很好的改善膜基结合情况[3]。除沉积方法外,DLC薄膜的性能还受制备偏压、沉积温度、过渡层、表面状态及元素掺杂[4-8]等因素的影响。对于膜基结合力问题,Zhang 等[9]利用高脉冲功率CVD 方法在13Cr 基材表面沉积了H-DLC 薄膜,膜基结合力最高达到61 N;Liu 等[10]通过引入TiA1N 过渡层,降低了薄膜内应力,使膜基结合力达到63 N;Milewski 和Zhang 等[11-12]分别制备了Si 掺杂和Si/O 共掺杂的DLC 薄膜,结果表明,掺杂的方法能够改善薄膜的性能,有效地提高了膜基结合强度。但以上研究中制备的DLC 膜的厚度均较小,对在保持较好的膜基结合强度的同时实现厚膜化方面涉及较少。

为制得与金属表面具有高界面结合强度的较厚H-DLC 膜,本研究采用DC-PECVD 方法,使用a-Si:C:H 键合层、H-DLC 过渡层的新工艺,在金属基材上制备了各对应膜层沉积时间相同、负偏压条件不同的复合DLC 膜。通过对比不同负偏压条件下复合DLC 膜的表面微观形貌、结构成分以及膜基结合力等,探索在金属表面沉积DLC 膜性能较优的沉积条件,推进DLC 薄膜的工业化应用。

2 试验

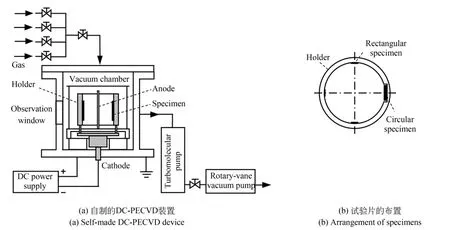

图1 为薄膜沉积系统示意图,试验片在沉积室中沿周向等距分布,阴阳极板间距为50 mm。工作气体由装置顶部进入,经沉积室右侧管道排出。沉积室左侧设有观察窗,可实时观察内部反应状态。

图1 薄膜沉积系统示意图Fig.1 Schematic diagram of the film deposition system

基材选用尺寸为53 mm×8 mm×0.15 mm的T10 钢矩形薄片和Φ35 mm×4 mm 的45 钢圆片。其中,T10 钢矩形薄片用来辅助表征薄膜的结构和性能,对其进行了薄膜厚度和残余应力的测定。基材用砂纸经手工逐级研磨后,采用2 000目砂纸抛光至镜面。采用时代集团公司TR200粗糙度测试仪,取样长度为0.8 mm,评定长度为5 个 取 样 长 度,测 得 其 粗 糙 度Ra 为0.025 μm 左右。最后放入丙酮中使用超声波洗净。碳源选用高纯乙炔(C2H2),其它工作气体为高纯Ar 和H2,键合层采用SiH4、C2H2气体。在本底真空达到5×10-3Pa 以上时,首先在金属基材表面构筑a-Si:C:H 键合层,再沉积一层H-DLC 作为过渡层,复合DLC 薄膜沉积工艺参数如表1 所示,得到了在不同工艺条件下沉积的DLC 复合多层薄膜。

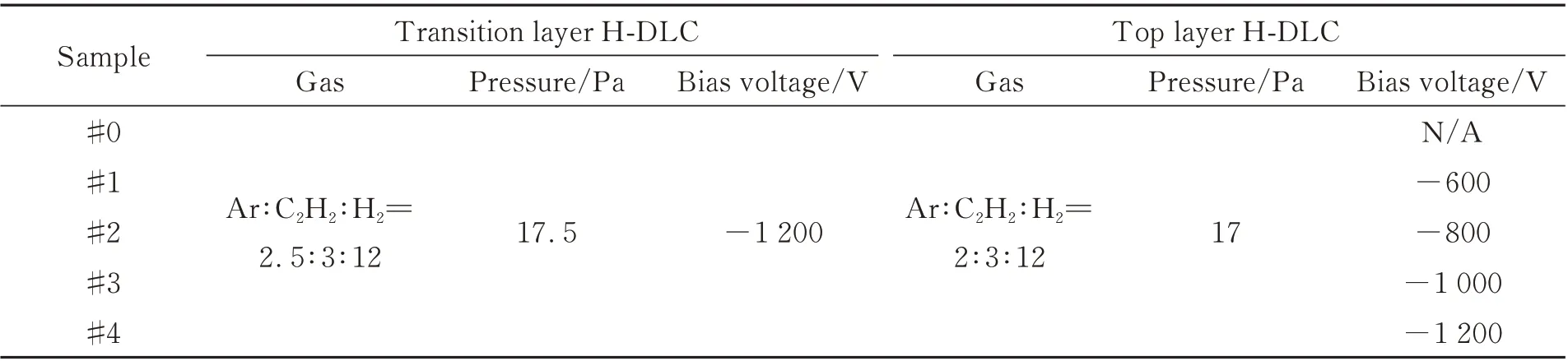

表1 DLC 层沉积工艺参数Tab.1 Deposition process parameters of DLC layers

本研究采用双束扫描电子显微镜(SEM,Helios G4 CX,Czech)观察DLC 薄膜表面形貌和断面结构;原子力显微镜(AFM,Bruker nanojnc,USA)观察DLC 薄膜表面三维形貌;拉曼光谱仪(LabRAM HR Evo,France)测定DLC 薄膜的结构成分;WS-2005 涂层附着力自动划痕仪测定DLC 薄膜和金属基材间的界面结合强度。

3 结果与讨论

3.1 表面及断面形貌分析

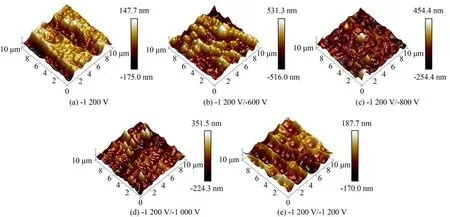

不同偏压下样品表面微区三维形貌如图2 所示。图2(a)为仅沉积键合层及过渡层的0 号样品形貌,该样品对应较小的表面高度差,与沉积偏压较高有关。图2(b)~2(e)为在相同的键合层与过渡层以及相同沉积时长、不同偏压的顶层沉积条件下,所得到的复合DLC 膜样品表面形貌。随着顶层薄膜的沉积偏压增大,薄膜表面存在的不连续颗粒状沉积物逐渐减少,表面高度差依次减小。这是因为高沉积电压使得具有较强表面迁移扩散能力的高能沉积粒子数目增多,增强了粒子在表面的流动性。大量高能粒子对薄膜表面的轰击,使得表面颗粒状沉积物数量减少,与文献[4]中薄膜的表面状态变化一致。

图2 不同偏压条件下样品表面的AFM 图像Fig.2 AFM figures of the sample surface under different bias voltages

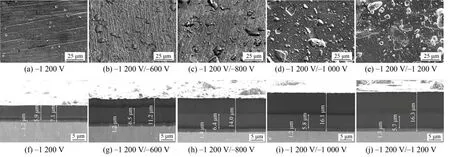

为了进一步得到薄膜整体形貌特点与断面情况,采用扫描电镜对样品进行观察。图3 为不同偏压条件下样品表面及断面的SEM 照片。从图3(a)和3(f)可知,当沉积键合层和过渡层时总膜厚较小,薄膜表面整体较平整;对于图3(b)~3(e)的复合DLC 薄膜的大部分表面,随着顶层薄膜沉积偏压的依次增大,逐渐趋于平整,与AFM观察的微区形貌结果一致。但从整体形貌上来看,对于等时长、不同沉积偏压条件下的1~4 号样品,随着偏压的增大,其表面坑的结构尺寸也增大,整体表面粗糙度有增大的趋势。经TR200粗糙度测试仪测量,0~4 号样品的表面粗糙度Ra分 别 为0.267 μm、0.451 μm、0.731 μm、0.835 μm 和0.875 μm。由 表2 中SEM 测 试 的 厚 度 结果可知,偏压越大,顶层膜的沉积速率越快,总膜厚越厚,导致表面粗糙度增加。其中,当顶层DLC 膜 制 备 偏 压 为-600 V 和-800 V 时,薄 膜表面几乎没有局部崩落的情况,但表面存在“大颗粒”;顶层DLC 膜制备偏压为-1 000 V 时开始有局部崩落现象,但尺寸较小;当顶层DLC 膜制备偏压为-1 200 V 时,薄膜表面的局部崩落尺寸变大。

通过图3(f)~3(j)可以看出,膜层之间界限清晰,表明各膜层结构成分具有差异性。图3(f)为仅沉积键合层及过渡层的DLC 薄膜结构,a-Si:C:H 键合层的厚度为1.2 μm,与金属基材键合紧密;过渡层厚度为5.9 μm,键合层与过渡层之间结合紧密。图3(g)~3(j)为在相同的键合层与过渡层沉积条件下,不同的顶层薄膜沉积条件所得到的DLC 薄膜断面结构,键合层厚度约为1.3 μm,过渡层厚度为6 μm 左右,顶层薄膜与过渡层薄膜结合紧密,均无界面裂纹等缺陷,各层膜厚以及总膜厚如表2 所示。各复合层的薄膜结构致密,无内部缺陷,表明在所设定的薄膜沉积条件下,薄膜结构完整,均能获得良好的DLC 复合薄膜结构。随着顶层膜制备偏压的增大,顶层薄膜厚度增加,薄膜总厚度也逐渐增加。

图3 不同偏压条件下样品表面和断面的SEM 照片Fig.3 SEM photographs of the sample surface and cross-sections under different bias voltages

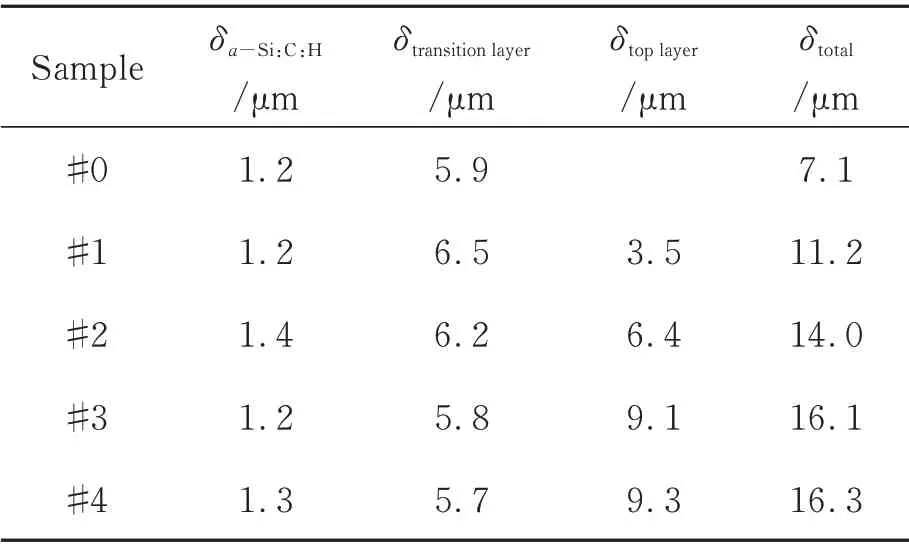

表2 各层膜厚以及总膜厚Tab. 2 Film thickness of each layer and total film thickness

3.2 结构成分

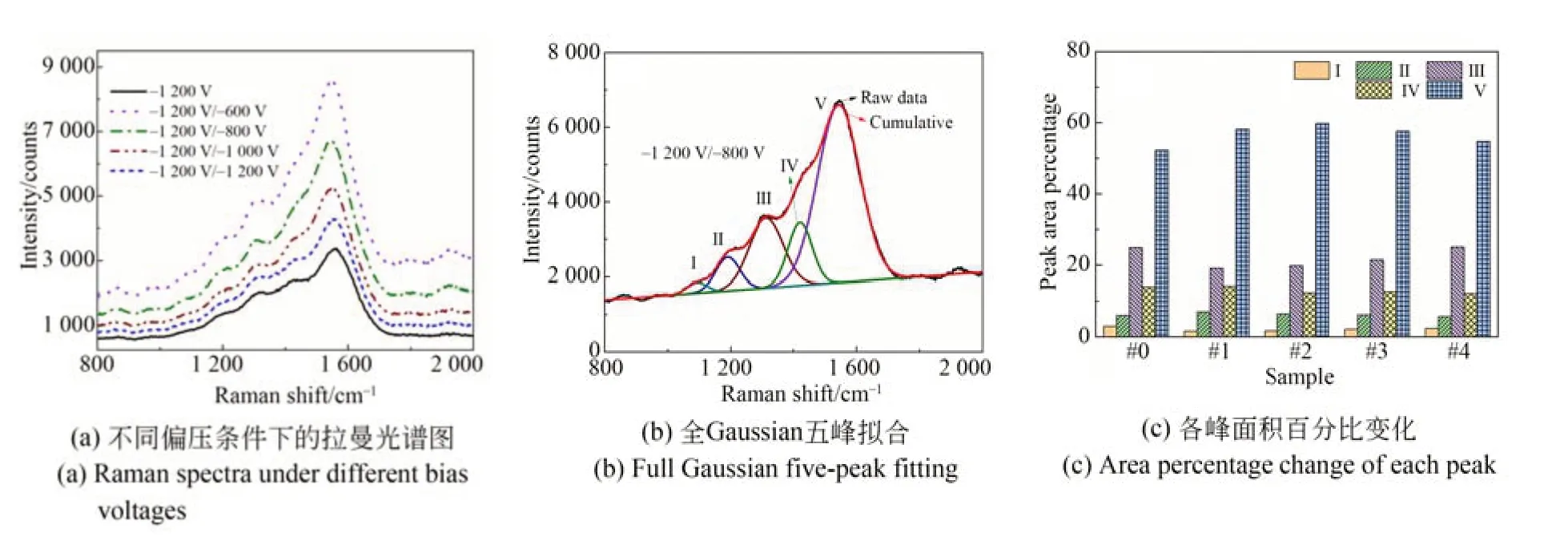

在拉曼光谱分析中,D 峰(~1 350 cm-1)和G 峰(~1 580 cm-1)是DLC 膜可见光光谱的典型特征。DLC 的拉曼光谱分峰拟合方式多采用双Gaussian 函 数,也 有 文 献[13]提 出 分 别 使 用BWF 函数和Lorentzian 函数拟合G 峰和D 峰能够得到更好的效果。但若仅考虑D 峰和G 峰,忽 略 了 在1 100~1 200 cm-1和1 400~1 500 cm-1以及其他位置出现拉曼峰的情况,则会导致拟合时得到的结果并不理想[14]。因此,对于不同的谱图,选择合适的分峰数量以及拟合函数至关重要。

不同偏压条件下的拉曼光谱如图4(a)所示,采用多种方式对其拟合后发现,使用全Gaussian函数进行五峰拟合的效果最好,得到的累积峰值拟合曲线与原始数据曲线最为接近,因此选用全Gaussian 函数五峰拟合的方法,拟合情况如图4(b)所示。分峰后的谱图中除了位于~1 320 cm-1的D 峰 和~1 550 cm-1的G 峰,还 存 在 位 于~1 100 cm-1、~1 200 cm-1和~1 430 cm-1的三个峰,各峰对应的来源如表3 所示。峰Ⅱ和峰Ⅳ的出现,证明了薄膜中类富勒烯微结构的存在,谱图中二者的拟合面积占总拟合面积的比例之和在一定程度上能反映类富勒烯结构的相对含量,同时ID/IG中D 峰的积分强度值也对应调整为峰Ⅱ、峰Ⅲ和峰Ⅳ的积分强度之和[5,15]。图4(c)为不同偏压条件下各峰拟合面积占累积峰值拟合的面积比,反映了各成分相对含量的变化。在每个样品中,G 峰占比最大,D 峰次之,其余三个峰的面积占比按峰位从低波数到高波数依次增加。峰Ⅱ和峰Ⅳ的面积占比之和如表4 所示。对于复合DLC 薄膜的1~4 号样品,随着制备偏压的增大,峰Ⅳ的面积占比较为稳定,峰Ⅱ的占比呈下降趋势,说明七元环结构在高电压下不稳定,且峰Ⅱ和峰Ⅳ的面积占比之和减少,表明类富勒烯微结构相对含量降低。

图4 拉曼光谱分峰拟合Fig.4 Peak fitting of Raman specturm

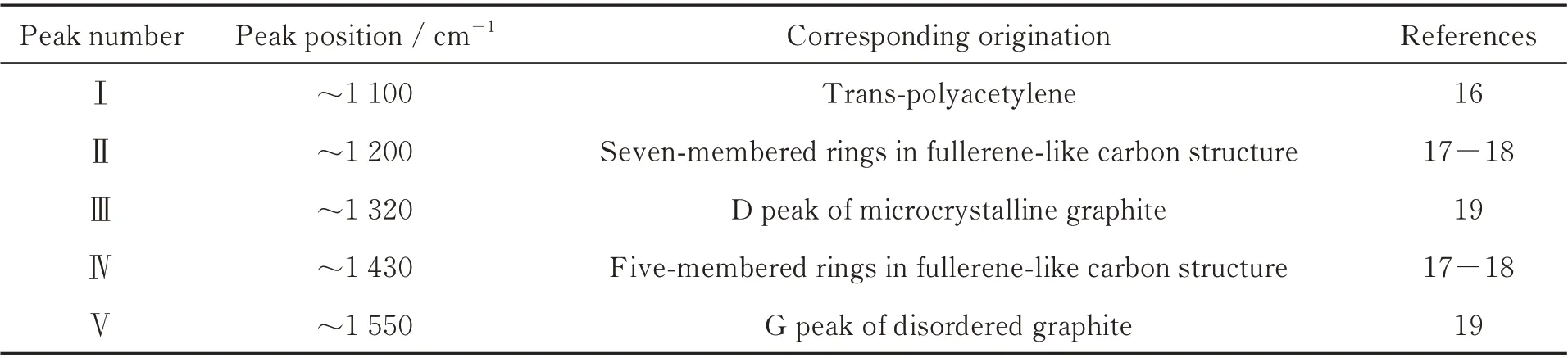

表3 1000~1800 cm-1的拉曼峰及其来源Tab.3 Raman peaks and their origination of 1000-1800 cm-1

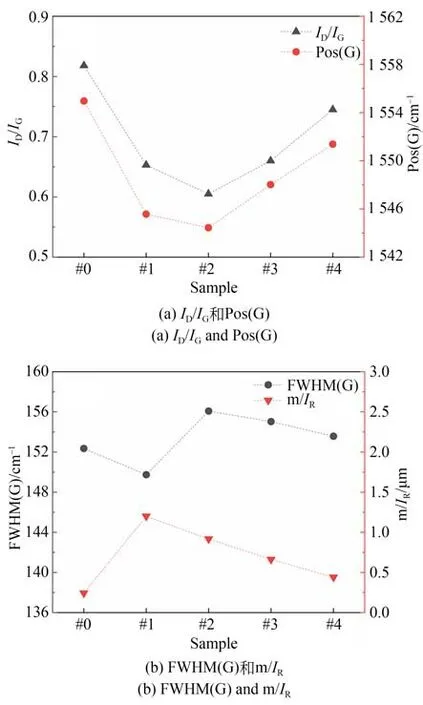

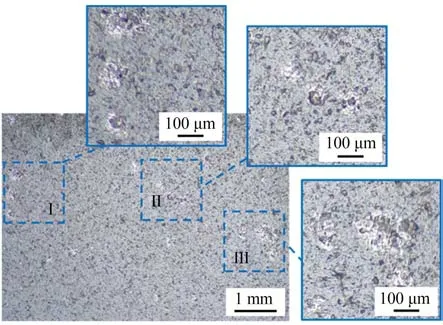

表4 和图5 为拟合结果主要数据,其中m/IR表示光谱归一化为原始谱图中最高峰强的背景归一化斜率,在一定程度上可以反映氢含量,其值 越 大,代 表 氢 含 量 越 大[20]。ID/IG和G 峰 位 置Pos(G)反映DLC 膜中sp2与sp3的相对含量,其值越小,代表sp3含量越多;G 峰半高宽FWHM(G)的大小反映结构无序程度,FWHM(G)越大,结 构 越 无 序[13,20]。从 拟 合 数 据 可 知,0 号 样品因制备偏压较大,导致其sp2含量增多;此外,且沉积过程中温度过高,也会引起石墨化现象的发生[4],因此具有最大的ID/IG以及Pos(G)值。对于1~4 号样品,随着制备偏压的增大,m/IR值减小,ID/IG以及Pos(G)整体呈增大的趋势,意味着氢含量减少,sp2相对含量变大,石墨相对含量增加。由于拉曼光谱反映的是表层薄膜中sp2与sp3的相对含量,而1~4 号样品与0 号样品间对应的ID/IG差值减小,表明过渡层DLC 与顶层DLC 膜间的结构成分差异随着制备偏压的增大而减小。由图3 可知,随着制备偏压的增大,过渡层与顶层薄膜间的界限逐渐模糊,也证明了二者之间结构成分差异的减小。此外,DLC 薄膜的硬度和耐磨性能与DLC 薄膜的结构成分组成密切相关,可由DLC 薄膜的拉曼测试结果推测分析得到。通常,DLC 膜的ID/IG越小,薄膜硬度越大,耐磨性越好[5]。

图5 不同偏压条件下的拉曼拟合结果Fig.5 Raman fitting results under different bias voltages

表4 拉曼拟合数据Tab.4 Raman fitting data

3.3 残余应力与膜基结合力

薄膜的残余应力由两部分组成:一部分是由于薄膜沉积前后,薄膜与基材温度发生变化,二者的热膨胀系数存在一定差异从而产生的热应力;另一部分则是与沉积环境、杂质、缺陷、相变、键的扭曲变形等多种因素有关的本征应力[21]。薄膜应力的存在会使基材发生变形,在膜内压缩应力的作用下引起的变形示意如图6(a)所示。本研究采用曲率法,通过记录狭长形基材(b/L<0.2,b 和L分别代表矩形薄片基材的宽度和长度)镀膜后的曲率变化,结合Stoney 公式,得到薄膜厚度方向的平均残余压应力[22]。

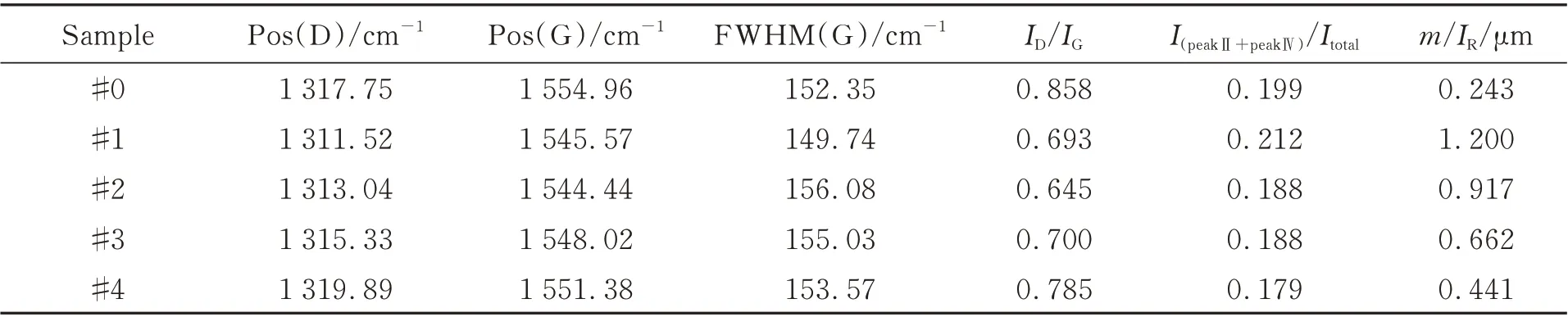

不同偏压下各样品残余应力值如图6(b)所示。0 号样品仅沉积键合层和过渡层,膜内残余应力较小,为0.786 GPa;对于复合DLC 膜的1~4 号样品,除了4 号样品外,随着顶层DLC 膜制备偏压的增大,残余应力呈增大趋势。这有两方面原因:一方面,随着偏压的增大,沉积温度将会升高,残余热应力增大;另一方面,由SEM 结果可知,偏压越大,顶层膜的沉积速率越快,总膜厚越厚,也会导致残余应力的增加。4 号样品的残余应力计算值偏小与薄膜表面崩落有关。图7 为体视显微镜下顶层DLC 膜制备负偏压为-1 200 V时的表面形貌。采用K 型热电偶温度计测温的方法,测量了不同偏压条件下顶层DLC 膜沉积时的沉积温度,0~4 号样品沉积温度分别约为:175 ℃、120 ℃、135 ℃、155 ℃、180 ℃。再结合图3和图7 可知,在顶层DLC 膜制备偏压为-1 200 V 时,沉积温度较高,且其总膜厚较厚,试片冷却后产生较大的残余应力,表面分布着类似于Ⅰ、Ⅱ、Ⅲ处的半径约50 μm 的薄膜表层局部点状或片状的崩落,部分残余应力得到了释放[19],导致其膜内残余压缩应力减小。3 号样品虽然也有表面崩落,但由图3(d)可知,其崩落尺寸以及脱落密度较小,半径约5 μm 左右,因此未对残余应力的释放产生显著影响。

图6 薄膜残余压应力Fig.6 Residual compressive stress of films

图7 顶层DLC 膜制备偏压为-1 200 V 时的表面形貌Fig.7 Surface morphology of the top DLC film prepared with the bias voltage of -1 200 V

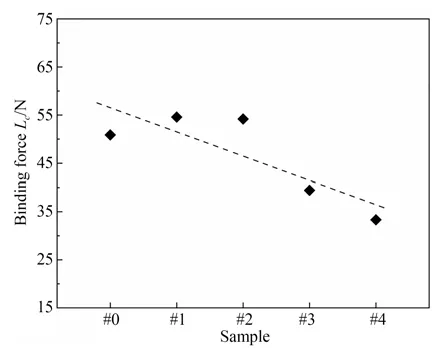

薄膜和基材的结合性能与基材的硬度、表面状态、元素成分以及薄膜的厚度、结构、残余应力等因素密切相关[23]。由于本研究测定结合力时选用的样品基材材质相同,影响膜基结合性能的因素主要来源于薄膜的沉积工艺。合适的制备偏压可以改变薄膜的致密度,使薄膜和基材之间的结合更紧密,从而改善膜基结合情况;但制备偏压过高则会导致膜内残余应力过大,从而减小膜基结合强度[4]。不同负偏压下各样品的膜基结合力如图8 所示。所有样品的结合力均超过30 N,膜基结合状况良好。其中,1 号和2 号样品的结合力较大,约54.5 N;4 号样品的结合力最小,为33.3 N。从整体来看,对于1~4 号样品,随着顶层DLC 膜制备偏压的增加,结合力减小,与残余应力的结果相一致。这也有两方面原因:一方面,沉积偏压本身会对结合力产生影响,对于本研究,偏压越大,残余应力越大、结合力越小;另一方面,由SEM 结果可知,偏压越大,顶层膜的沉积速率越快,总膜厚越厚,也会导致结合力的降低。但由于4 号样品薄膜表面存在崩落现象,表明该沉积条件下膜基结构不稳定,薄膜易在界面处分离,因此结合力较小[19]。当顶层DLC 膜制备偏压为和-600 V 和-800 V 时,膜内残余应力相对较小,膜基结合强度较高;当顶层DLC膜制备偏压为-1 000 V 时,膜内残余应力增加,膜基结合强度随之降低。

图8 不同偏压下45 钢基材上的结合力Fig.8 Binding force on 45 steel substrate under different bias voltages

4 结 论

采用DC-PECVD 方法,使用a-Si:C:H 键合层、H-DLC 过渡层的新工艺,制备了相同沉积时间、不同基体负偏压条件下的较厚H-DLC 膜,得到以下结论:

(1)随着顶层DLC 膜的沉积偏压逐渐增大,表面大颗粒和表面坑增多,薄膜整体表面粗糙度增大。对于不同偏压条件下制得的具有三层膜结构的复合DLC 膜,键合层和过渡层的厚度基本恒定,随着顶层膜制备偏压的增大,顶层膜的厚度和薄膜总厚度逐渐增加;

(2)从拉曼光谱拟合结果知:具有三层膜结构的复合DLC 膜,随着顶层膜制备偏压的增大:氢含量降低,石墨相对含量增加,过渡层与顶层薄膜间的结构成分差异减小;

(3)仅沉积键合层和过渡层时,膜内残余应力最小,膜基结合性能良好;对于三层膜结构的复合DLC 膜,随着制备偏压的增加,残余应力增大,界面结合强度减小。当顶层DLC 膜制备偏压为-600 V~-800 V 时,膜基界面结合性能较优。

该研究结果为满足工业应用要求的高性能较厚DLC 膜的制备提供了重要参考。