城市地铁近距离下穿大型输水管道防护技术

闫梦华

(1.辽宁润中供水有限责任公司,辽宁 沈阳 110166;2.沈阳安腾物业服务有限公司,辽宁 沈阳 110179)

1 工程概况

沈阳地铁十号线是沈阳地铁线网“双L”线中的一条线路,一期工程全长约30.8km,全部为地下线隧道,2013年3月22日开工建设,2020年4月29日正式运营。

桑林子车辆段出入线隧道(简称出入线隧道)与大伙房水库输水工程大型输水管道(简称输水管道)交叉。大伙房水库输水工程是向辽宁省抚顺、沈阳、辽阳、鞍山、营口、盘锦、大连等七城市输水的一项大型区域性水资源配置工程,输水工程的供水量占该区域总供水量的50%以上,受益人口超过1400万,输水总量约为327万m3/d。

2 工程地质

根据钻探揭示,出入线隧道位于冲洪积扇中部,沉积的地层颗粒粗,分布连续,上覆黏性土层。出入线隧道范围内的地下水赋存于砾砂、圆砾等土层中,按埋藏条件划分,属第四系孔隙潜水。交叉段出入线结构覆土深度为6~12m,主要穿越地层为粉质黏土、中粗砂、砾砂、圆砾。中粗砂、砾砂、圆砾层中含有丰富地下水,施工中容易产生塌方、地基沉陷,容易引起输水管道沉降、位移等。

3 交叉穿越工程的主要风险源分析

3.1 输水管道概况

出入线隧道下穿两根正在运行的输水管道,输水管道内径3.2m,外径3.8m,水平中心距15m,覆土约3.6m,材质为预应力钢筒混凝土承插管(即PCCP管),分节长度为5.0m,设计水压力为0.6MPa。

3.2 出入线与既有输水管线相对位置关系

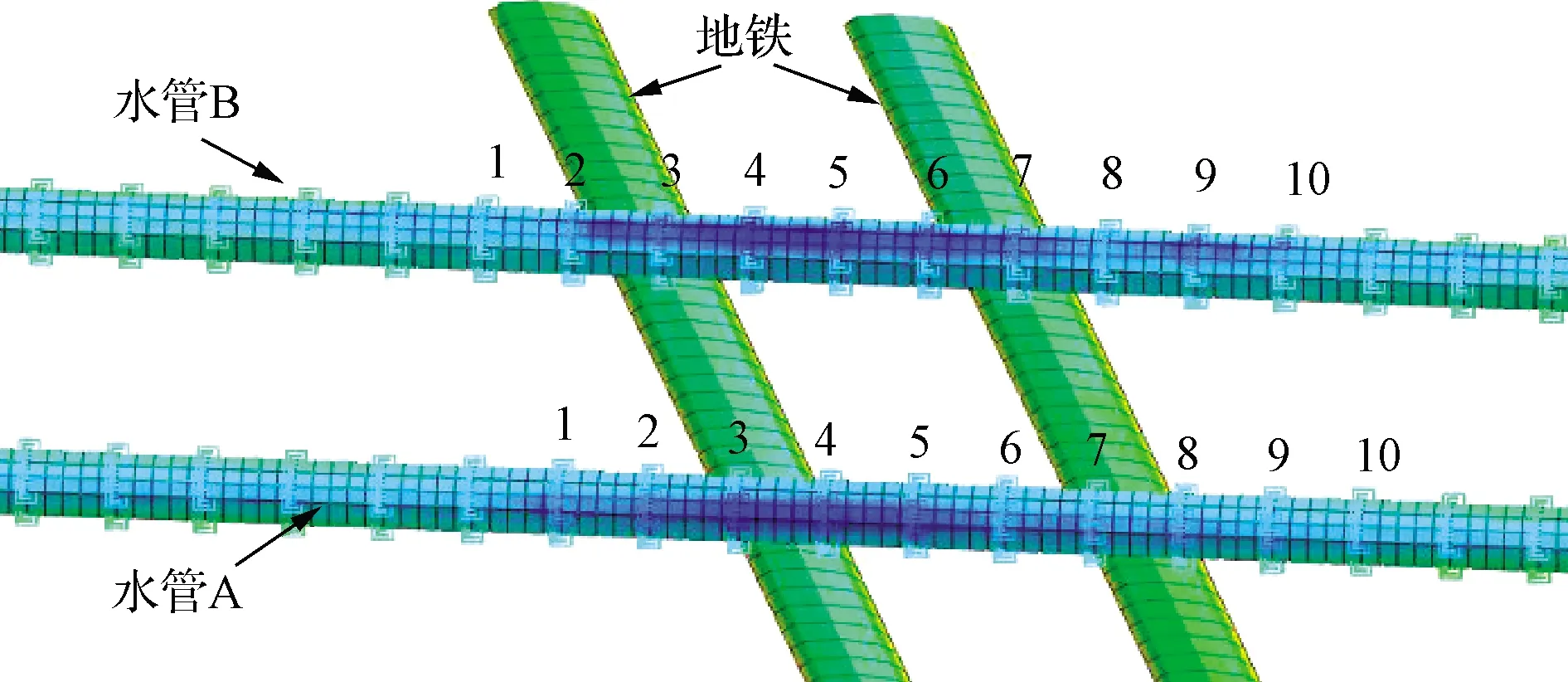

平面关系见图1:出入线隧道与输水管道平面投影斜交,左线隧道与输水管道成53°交角,下穿输水管道斜长23.7m,右线隧道与输水管道成57°交角,下穿输水管道斜长22.8m。

图1 出入线与输水管线相对位置关系

纵断面关系:出入线隧道右线与既有输水管道B、A交点处竖向净距3.54m、3.32m,出入线隧道左线与既有输水管道B、A交点处竖向净距3.09m、2.18m。

该工程为一级风险工程。

3.3 输水管道承插口最大允许变位

出入线隧道采用盾构机施工穿越两根输水管道,穿越处输水管道额定工作压力0.6MPa,管道为2×DN3200 PCCP管,单节长度5m,管道承插接口采用F型双胶圈密封,接口允许最大转角0.25°,考虑管道沉降及敷设管道时的施工误差,按系数0.8折减,接口处的最大允许差异沉降为

Δl=Lsinα·k/2

式中:Δl为允许最大沉降量,mm;L为单节管道长度,mm;α为接口允许最大转角,(°);k为折减系数,取0.8。

本工程中,Δl=5000×sin0.25°×0.8/2=8.7mm。即盾构下穿输水管道的接口差异沉降控制指标不得大于8.7mm。

4 难点分析

由于输水管道内压力大(0.6MPa),输水管道日供水高达327万m3,如果此处输水管道爆管,以最快的速度关闭最近阀门,管道内也有大约10万m3水喷射而出,将淹没附近居民区及工厂等相关设施,并影响下游城市及1400万人的吃水安全,将造成巨额损失以及严重的社会影响。同时,如果输水管线爆管漏水淹没地铁隧道,将造成无法估量的损失和社会影响。

地铁隧道盾构施工前,需要对正常运行的输水管道实施防护,比选防护方案,研究确定可行的防护措施。既要考虑防护措施的设计合理性,又要有应对既有大型输水管道差异沉降变形或位移的控制措施等。

在防护工程和地铁隧道盾构施工中,需对输水管道设计并实施及时准确有效的监测方案。对既有大型输水管道的变形或位移监测,从施工前至施工完成后一段时间,需要实时连续监测,并需要自动报警提示。

5 防护技术研究与应用

5.1 支托结构研究与应用

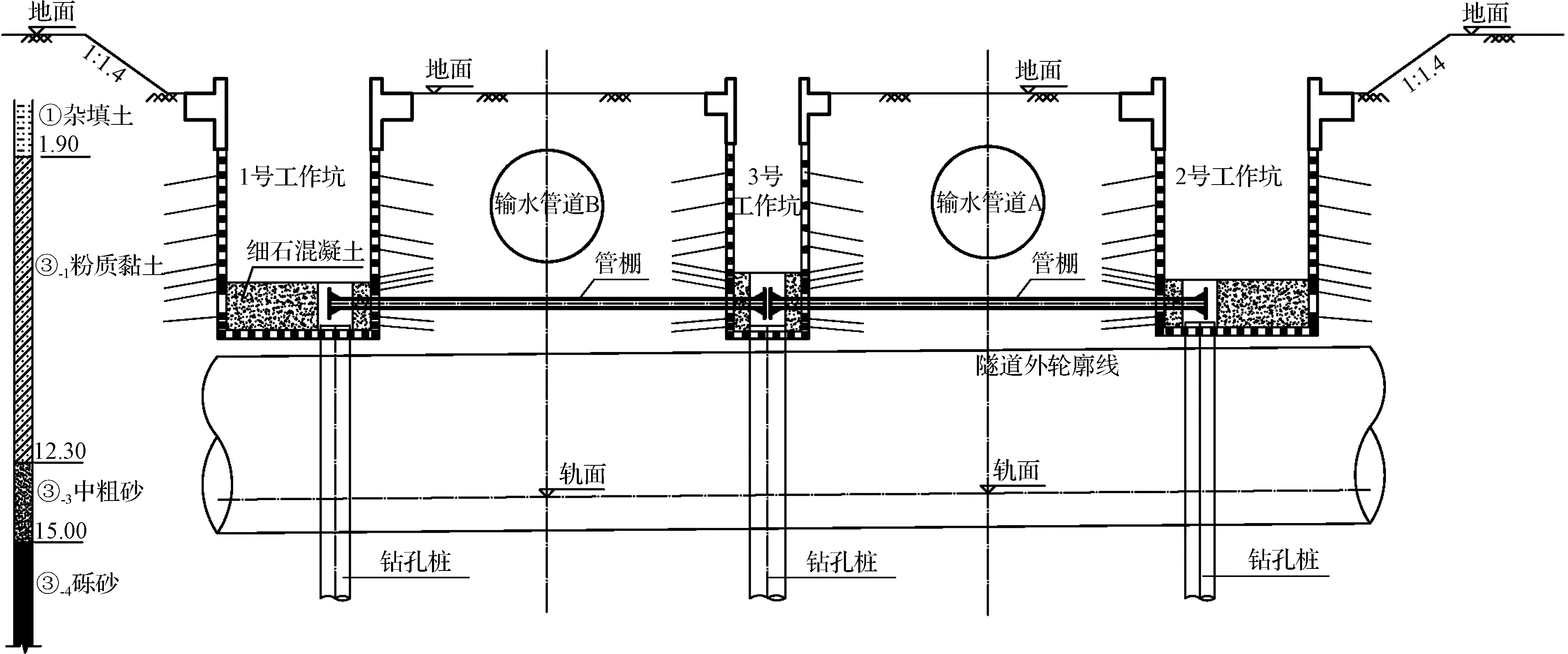

为了解决地铁隧道施工过程中输水管线周围土层松动,造成输水管线下降的问题,设计一种地铁出入线盾构法下穿输水管线支托结构,见图2,支托结构包括工作坑、管棚、固定梁和桩支座。在两条输水管道外侧设置顶进井1号工作坑、2号工作坑,输水管道中间为接收井3号工作坑,工作坑作为管棚施工的操作空间。工作坑底设置钢筋混凝土钻孔灌注桩,作为桩支柱,分别从1号工作坑、2号工作坑向3号工作坑顶进密排钢管作为支护管棚,管棚两端与钻孔灌注桩顶端设置钢筋混凝土固定梁。支托结构就像桥梁,管棚上方支撑输水管道,地铁隧道在管棚下方通过。

图2 地铁出入线盾构法下穿输水管线支托结构

5.1.1 支托结构钻孔灌注桩设计

在工作坑竖井内打设钻孔灌注桩作为底部托梁基础。根据工作坑布置位置以及承载输水管道的分布力计算,钻孔灌注桩设为摩擦桩。其中,1号工作井、2号工作井分别设置5根,桩径1000mm,桩长25m,端承摩擦桩fak=4500kN;3号工作井设置6根,桩径1200mm,桩长25m,端承摩擦桩fak=8300kN,共计16根。

5.1.2 工作竖井圈梁设计

工作井采用倒挂井壁法施作,在施作工作井前,先在地表进行竖井圈梁施工,竖井圈梁尺寸为1400mm×900mm,采用C35钢筋混凝土。

5.1.3 工作井施工

工作井采用倒挂井壁法成井,跳孔施工,竖井尺寸为6m×5.5m(1号井、2号井)和4m×2.8m(3号井),跳挖井间土体,形成整体工作井布置形式。

工作井开挖采用挖机作业,每开挖完成一榀立即进行井壁竖向锚管打设。井壁锚管采用φ32×3.25mm小导管,长2.0m,横向0.5m,梅花形布置,非加密区竖向间距为2榀格栅一打,水平倾角10°;加密区竖向间距为每榀一打,水平倾角5°;锚管打设完毕后初喷C25混凝土。初喷混凝土凝固后在井壁挂φ7.5@150mm×150mm单层钢筋网片,架设钢筋格栅,喷射C25速凝混凝土;竖井四角加设I20b工字钢斜撑,竖向每榀格栅架设一道。

重复上述步骤,直至井底并封底。最后开挖井间土体,步骤同上,形成整体工作井。整体工作井施工完毕后,在中隔壁上开挖门洞,以便进行桩顶连续梁的施工。

竖井施工至设计标高后,进行壁板钢筋格栅的安装,并浇筑C25混凝土。

5.1.4 桩顶连续梁施工

密排管棚及管内注浆。地面袖阀管布孔完毕后开始施工桩顶连续梁,连续梁尺寸有1200mm×2000mm、12000mm×2500mm两种规格。桩顶连续梁采用C35钢筋混凝土现浇。连续梁混凝土强度达到80%后方可回填基坑。

5.2 管棚支护防护设计

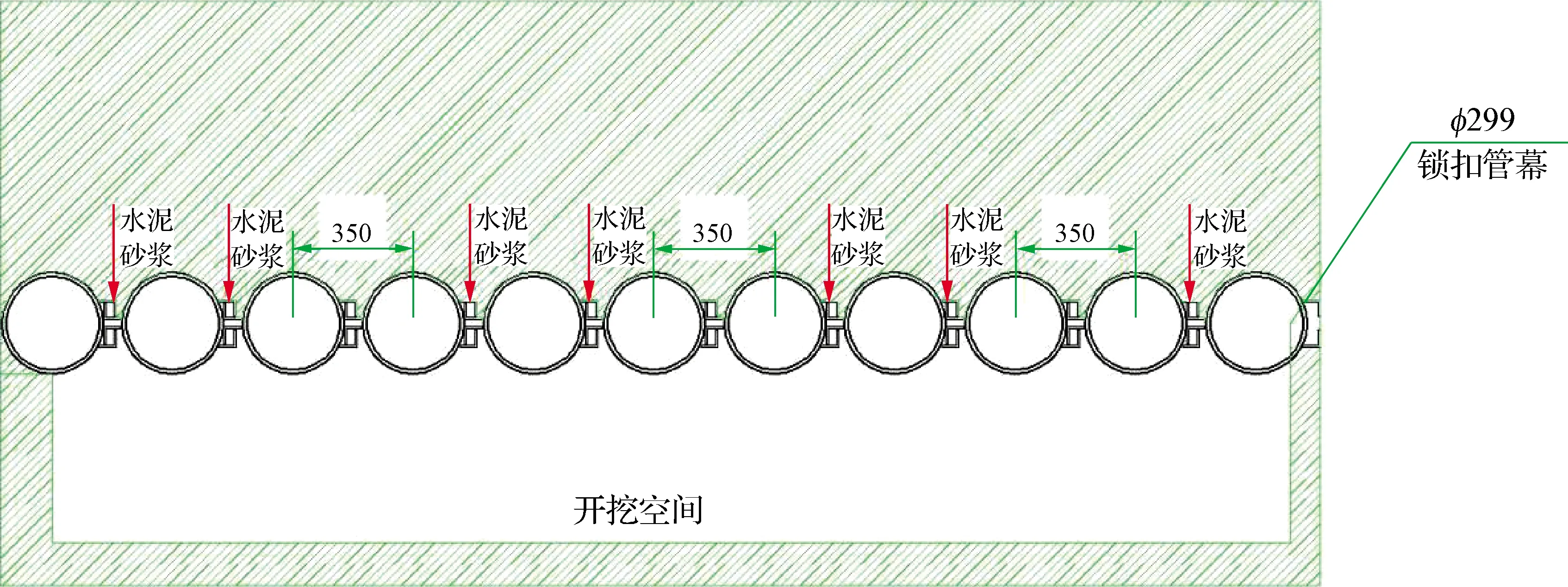

为保证出入线双隧道盾构穿越在线运行的两根输水管道安全稳定,有效控制盾构施工引起的输水管道沉降及位移变化在允许范围内,在输水管线与区间隧道中间架设φ299@350mm的密排钢制管棚作支护,管棚两端采用钢筋混凝土灌注桩作支撑,桩顶架设钢筋混凝土连续梁作为管棚的固端支撑座。

管棚在输水管道下方与地铁盾构之间施作,距离输水管道底部1.0~1.7m。

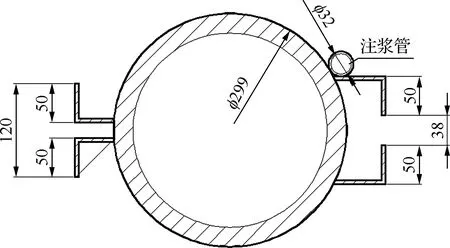

为保证支护效果和施工质量,将管棚支护结构优化为锁扣管棚支护结构,即将钢管两侧按一定参数通长焊接角铁形成扣槽轨道,相邻钢管沿轨道施工顶进并形成扣接,多根钢管的排列扣接成为幕墙,使支护钢管成为整体并封闭相邻钢管之间的缝隙,隔水挡土。见图3、图4。

图3 锁扣管棚结构 (单位:mm)

图4 管棚支护横截面图 (单位:mm)

5.3 自动化监测系统的研究与应用

5.3.1 自动化监测系统的设计研究

针对工作坑开挖、管棚加固、盾构下穿及隧道周围注浆施工对输水管线产生的影响,设计安装自动化变形监测系统,用以观察沉降位移情况,及时掌握各工序可能对既有输水管线结构的影响,确保既有输水管线的安全。

在基坑开挖影响范围内,布设地表监测点,每5m一个监测断面,且与管线上方地表测点处于同一直线布置。沿输水管线A、B方向65m内(每节管5m),在每节管道接头处左右布设2个,两根输水管共52个管顶沉降监测点;在地铁隧道组装管片每节管中间处布设管顶上方地表监测点16个。自动化监测项目监测点汇总见表1。

在管顶沉降、管线上方地表沉降监测项目中,初选方案一采用瑞士徕卡MS50全站仪,测角精度为1″,测

表1 自动化监测项目、监测点汇总

边精度为1.0mm+2.0ppm;方案二采用瑞士徕卡TM50自动全站仪,测角精度为0.5″,测边精度为0.6mm+1ppm。经过比选,根据测量精度要求,选择瑞士徕卡TM50自动全站仪作为数据采集的仪器,配以自动化监测软件,定时启动仪器进行自动化数据采集,采用无线网络进行数据传输。采集的数据经软件处理后,生成变形监测报表。

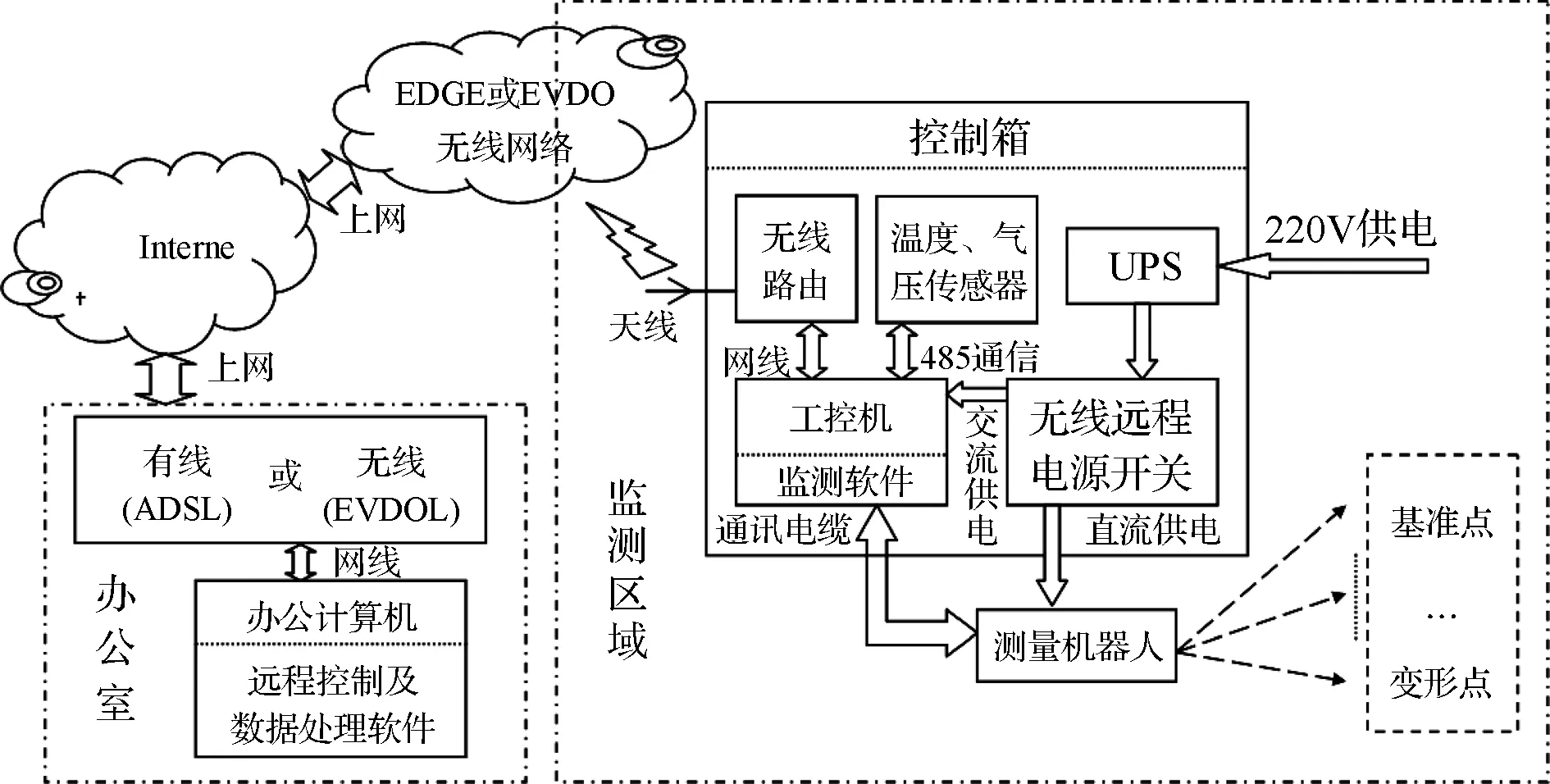

自动化监测系统是基于测量机器人的有合作目标(照准棱镜)的变形监测系统,自动监测系统的组成见图5。

图5 全站仪自动监测系统组成

5.3.2 管线自动化监测系统结构

测量机器人自动变形监测系统硬件从空间分布上划分,主要有布设于监测区域内的监测设备和布设于办公室的远程控制设备。监测区域内测量机器人、基准点和监测点棱镜构成监测系统的主体,基准点布设于变形区域之外的稳固不动处,作为系统形变的参照基准,监测点按设计布设在管线上方,测量机器人即测站点既可布设于变形区域外也可设于变形区内,其他设备如无线远程电源开关、温度气压传感器、无线路由和工控机等都布设在控制箱内。办公室是系统远程控制及数据处理的交互中心,需运行远程控制及后处理系统的计算机和接入Internet网络的有线或无线路由等软、硬件。自动化监测系统硬件结构见图6。

图6 自动化监测系统硬件结构

管线自动化监测软件系统具有以下优点:

a.系统使用灵活多样。系统远程数据传输,基于Internet网络,可在办公室计算机与现场监测仪器之间实现实时交互控制,可定期通过E-mail自动向数据处理软件发送数据。

b.观测方案的优化。软件可根据需要调整每个监测点的个性化观测方案,如每个测点的测回数,小视场开关、遮挡等待时间等都可以分别设置。

c.实时大气折光模型改正。根据获取的大量温度、气压数据,建立大气折光改正模型,提高系统高程精度。

d.测站三维坐标的实时动态解算,提高测量数据的精度

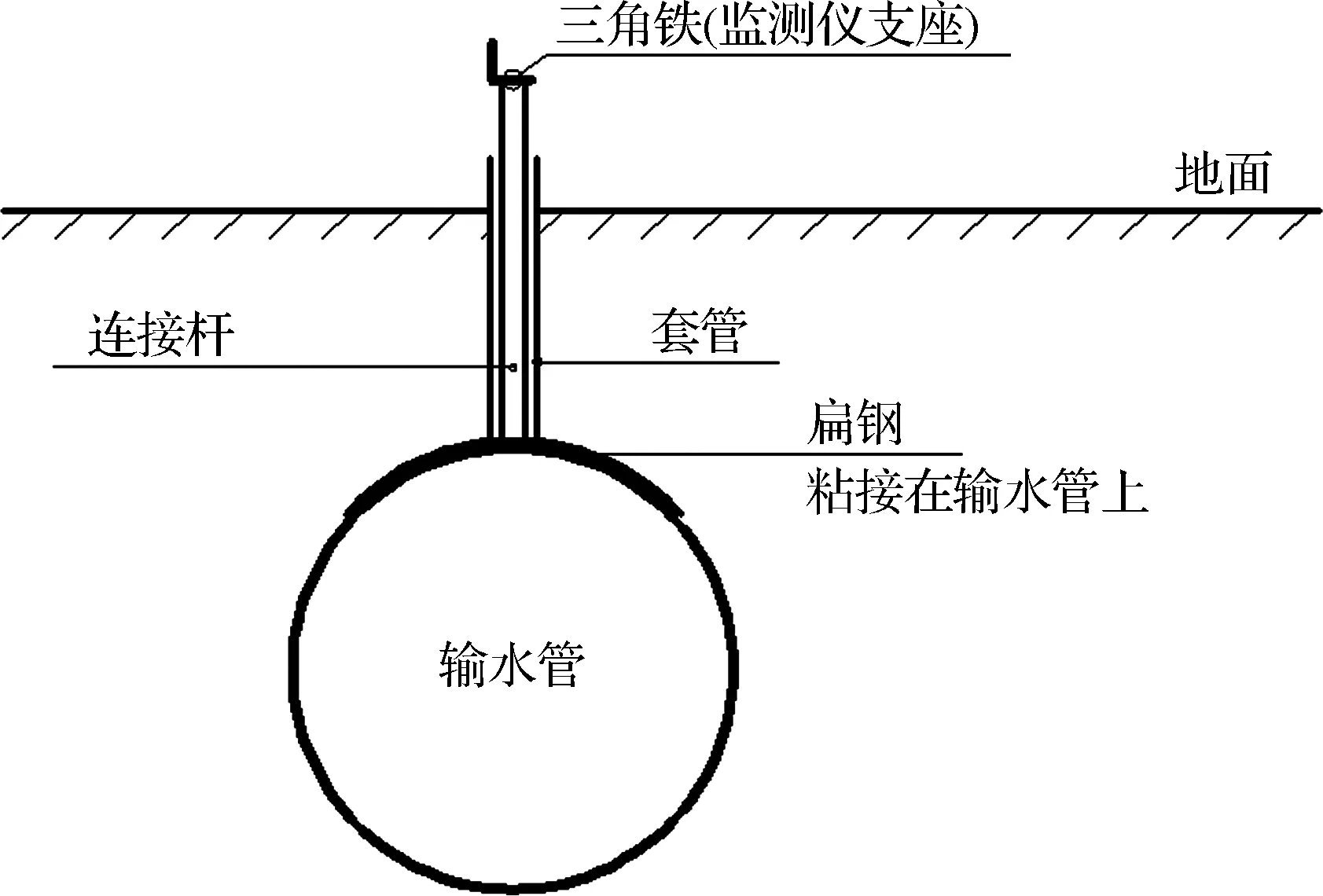

5.3.3 自动化监测点的施工方法研究

输水管道布点前先进行管道开挖探测,选择半抱箍+刚性连接杆的方式,管道开挖至管顶顶部后,预留300mm人工清理管线表面泥土,用水泥砂浆加108胶将事先加工的1000mm×30mm×3mm的扁钢弯成与管道外径相同的弧度,扁钢上焊接连接杆固定在管道上,连接杆长度根据现场开挖管线覆土厚度确定,用PVCφ50套管对连接杆进行保护,以减少连接杆与土体的摩擦力,套管内回填细砂,连接杆顶端焊接70mm×30mm×30mm角铁,三角铁侧立面钻φ8孔固定小棱镜,所有反射棱镜均采用52mm直径的反射棱镜,点位埋设后对管线进行土体回填,回填后确保点位高于地面100mm,管线上方地表监测点埋设方式与管线竖向、水平位移监测点埋设方式相同,见图7。

图7 管顶沉降、水平位移及管线上方地表自动化监测点标志

6 自动化变形累计量分析

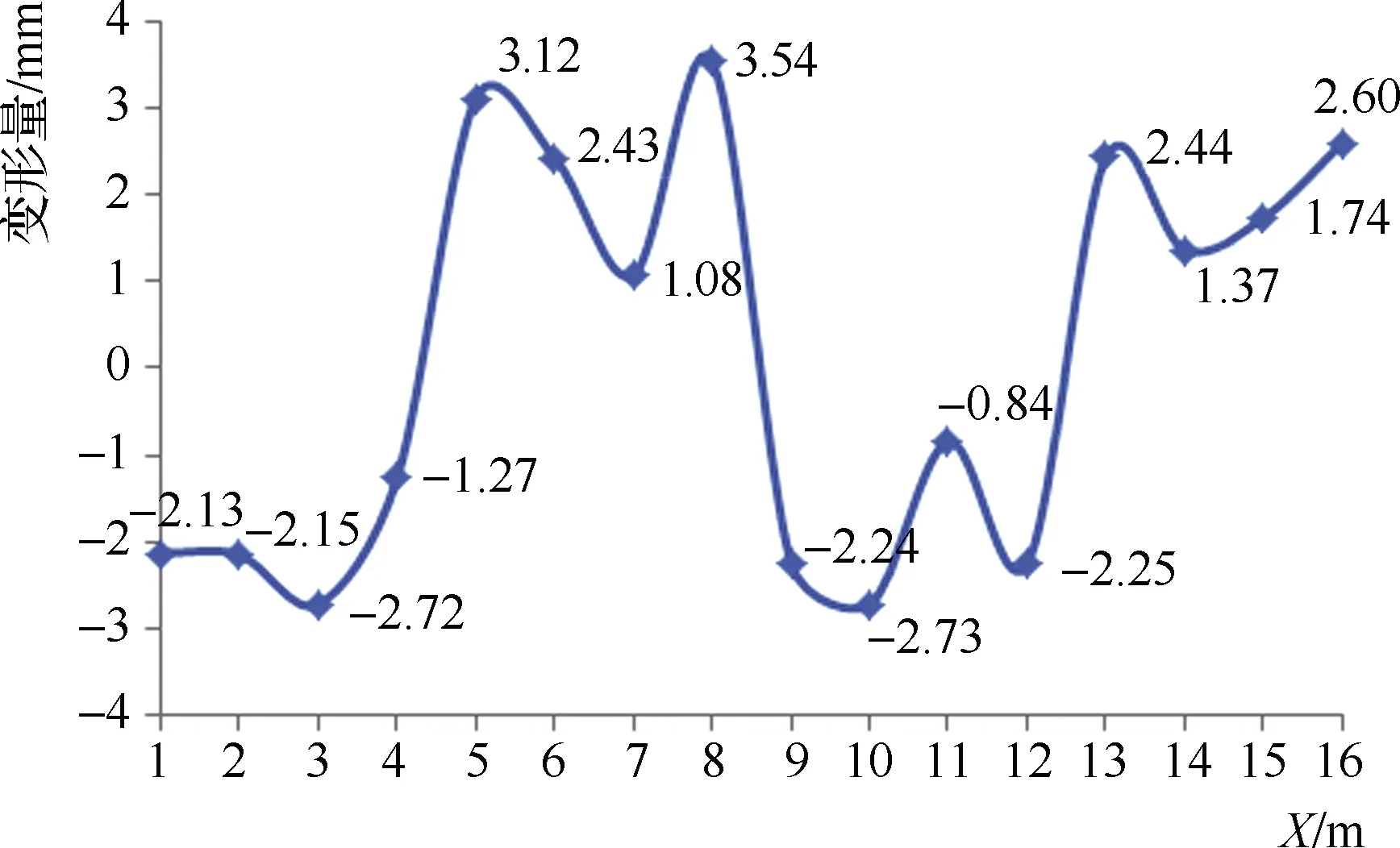

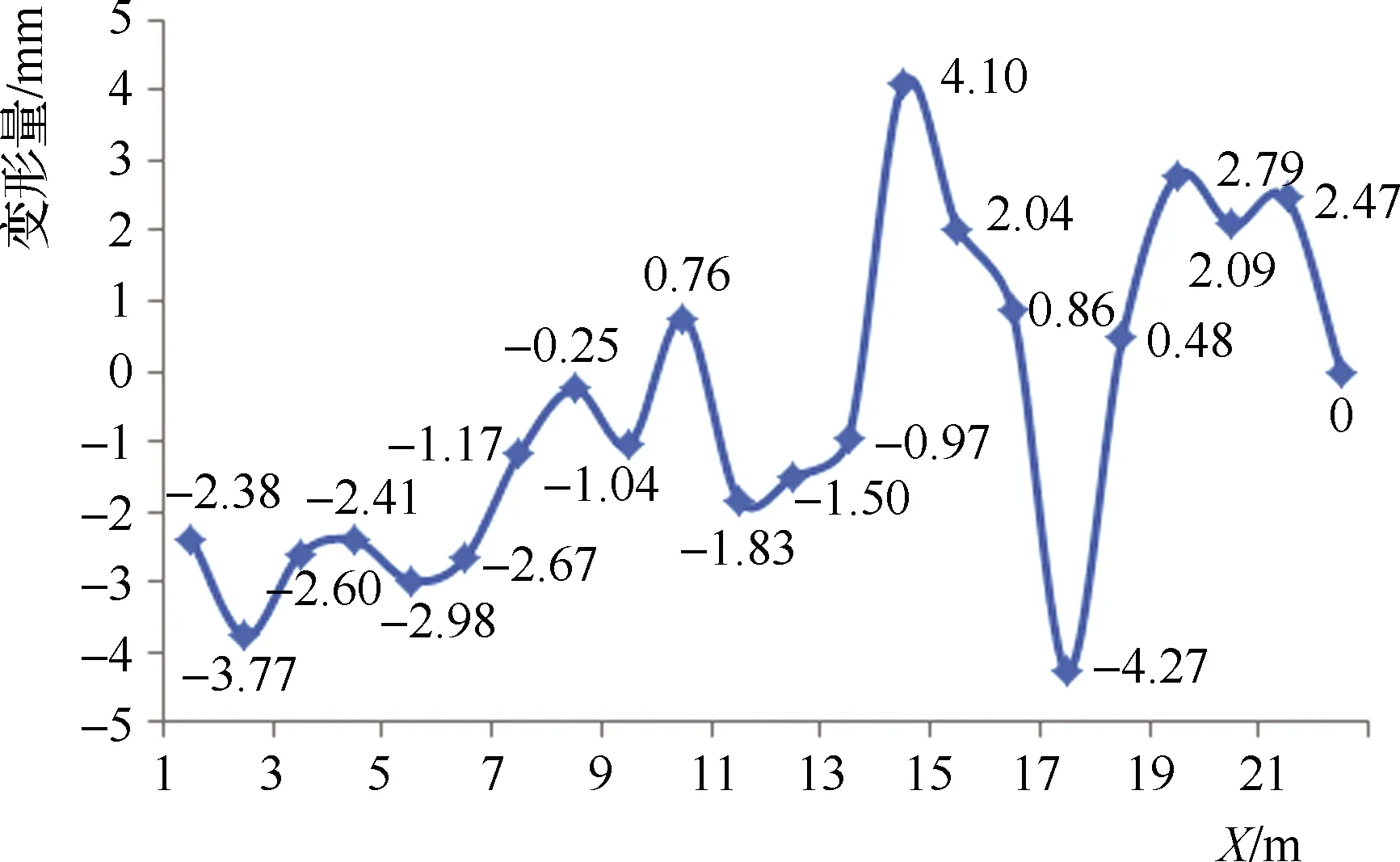

沈阳地铁十号线桑林子车辆段出入线隧道盾构区间下穿大伙房输水管线段施工工期为2018年7月至2019年3月下旬。经过近10个月的自动化监测,2019年3月18日累计变形量为最终的测量成果。

6.1 地表的累计变形分析

根据监测数据绘制地表X方向累计变形量,由图8可以看出,X向变形最大量为3.54mm,可见管线上方地表监测值都在控制范围内,并且未达到预警值。

图8 地表X方向累计变形量

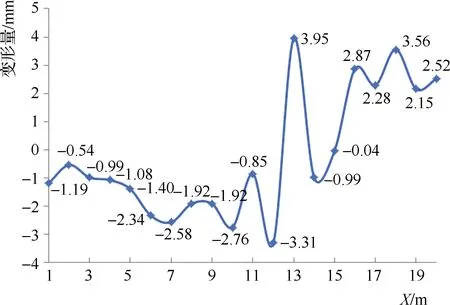

6.2 输水管线的累计变形分析

根据监测数据绘图,A管线的管顶水平位移和管顶沉降情况见图9,可以看出,X向变形最大量为3.99mm,可见管线水平位移和管顶沉降都在控制范围内,并且未达到预警值。

图9 管线A线管顶X方向累计变形量

B管线的管顶水平位移和管顶沉降情况见图10,可以看出,X向变形最大量为4.3mm,可见管线水平位移和管顶沉降都在控制范围内,并且未达到预警值。

图10 管线B线管顶X方向累计变形量

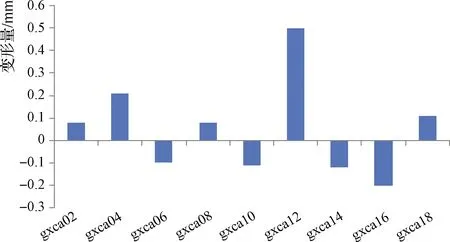

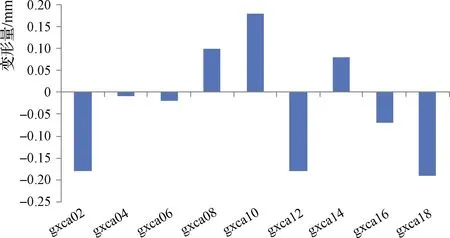

6.3 管顶沉降不均匀性分析

为掌握经过工作坑开挖、管棚加固、盾构下穿管线等工序后的不均匀沉降情况,对A、B管线的变形数据进行整合分析,得出差异变形量,见图11、图12。 由图可知两条管线的差异沉降都在0.5mm以内,小于控制值8.7mm,未超出控制范围,沉降均匀,管线和基础不易被破坏。

图11 A管线管顶差异沉降情况

图12 B管线管顶差异沉降情况

7 结 语

沈阳地铁十号线城市地铁近距离下穿既有输水管道(大伙房水库输水工程大型PCCP输水管道)在国内外尚属首例,支托结构管棚支护防护技术在出入线隧道下穿输水管道中的应用,接合穿越工程施工中采用自动化监测与智能联控的应用,保证了管棚入土位置与出土位置均在设计要求范围内;与联合注浆接合,在输水管道出现位移及沉降变化时及时定向注浆进行纠偏,施工开始至完工后1年内的监测数据显示,实际最大差异位移及沉降变化值为0.5mm,远远小于设计要求的8.7mm,保证了输水管道的沉降变化符合设计要求,从而保证了输水管道的运行安全。fffff5