全容式LN G 储罐内罐射线检测工艺的优化

张志勇 高海东

天津华信工程检测有限公司 天津 300270

液化天然气(LNG)的主要成分是甲烷,被公认为世界上最干净的能源。很多国家都将LNG 列为首选燃料,因此该行业是全球增长最迅猛的能源行业。对于盛装- 163℃的LNG 储罐而言,必须保证“安、稳、长、满、优”运行,而储罐建造过程中的射线检测则是质量控制的主要手段。

全容式LNG 储罐的外罐(次储罐)是水泥结构,内罐(主储罐)由06Ni9DR 钢板焊接组装。20 万m3的LNG 储罐内罐由12 圈钢板组焊,第一圈壁板厚度为34mm,第十二圈壁板厚度为10mm。设计要求内罐罐底边缘板对接焊缝、壁板对接焊缝均进行100%射线检测,执行标准为NB/ T 47013- 2015《承压设备无损检测》,检测技术等级为AB 级。但像质计应识别丝号要比标准的要求提高一个指数,质量等级为Ⅱ级。由于06Ni9DR 属于高强钢材料,射线检测应使用C4 类胶片。当前,我国生产、生活对LNG 的需求量远大于供应量,所以工期紧是LNG 储罐安装最大的特点。为此,施工单位会在有限的作业空间投入尽可能多的人力、物力,时间上实行“白加黑(白天夜里轮班)、五加二(周六周日不休息)”。现场组装时,下一批壁板组装计划要根据当前组装完的壁板焊缝检测结果制定和实施。检测单位为了及时完成检测任务,也必须配备足够的人、机、料,更要通过优化工艺来提高检测效率,从每个环节进行管控,保证检测结果及时出具。

以江苏LNG(二期)工程1 台20 万m3的LNG 内罐射线检测为例,从人力、物力、检测参数、检测实施四个方面阐述了射线检测工作的准备、开展及注意事项、操作技巧等,以便优化工艺、优质高效完成检测任务,更希望能给相关同行些许启发。

1 LNG 内罐射线检测人员配备

无论是管理人员还是操作人员,都应该有类似工程检测的相关经验。至少,管理人员应有5 万m3或以上容积原油储罐射线检测的经验。管理人员要及时与施工单位的相关人员沟通,掌握施工单位的工作计划,以便调配人、机、料等资源,同时对操作人员进行培训,使之尽快掌握操作技巧。一般情况下,要配备操作人员5—8 人,管理人员3—5 人。

2 LNG 内罐射线检测主要器材和双胶片方法

选用的X 射线机型号为管电流5mA、最高管电压300kV(或350kV,选用350kV 设备要避免使用过高的管电压)、胶片类别C4 类(规格为300mm×80mm)、增感屏前后屏厚度为0.03mm 和中屏(采用双胶片方法时需要使用中屏,中屏是双面的)厚度为0.1mm×2 的铅箔增感屏,像质计型号为10Ni JB。自购和自制小滑车(设计小滑车的规格时要考虑到焦距,就是要保证最厚部位的焊缝,即第一圈壁板纵向焊缝透照时不小于标准要求的最小焦距)、龙门架和倒链等辅助器材,配备暗室设施和器材、评片设施和器材等,还需要记号笔、胶带(06Ni9DR 钢板不允许接触磁性物质,故使用胶带将装有胶片的暗袋粘贴在检测部位)、铅字、皮尺(用来做定位标记带)、卷尺和手电筒等。

双胶片方法(不同于NB/ T47013 中的双胶片技术):LNG 内罐钢板材料牌号是06Ni9DR(简称9 镍钢),Ni 含量在8.5%~9.5%;为保证焊接接头的低温韧性,所用焊材的Ni 含量在60%~70%左右。两者Ni 含量相差较大,使得密度差较大,造成底片上母材(热影响区)影像与焊缝影像的黑度相差较大。单胶片透照时底片黑度很难满足标准要求,因此要用两张胶片,之间放置厚度适宜的增感屏装在同一暗袋中。黑度大的底片用于焊缝评级,黑度小的用于母材(热影响区)评级。

3 LNG 内罐射线检测参数

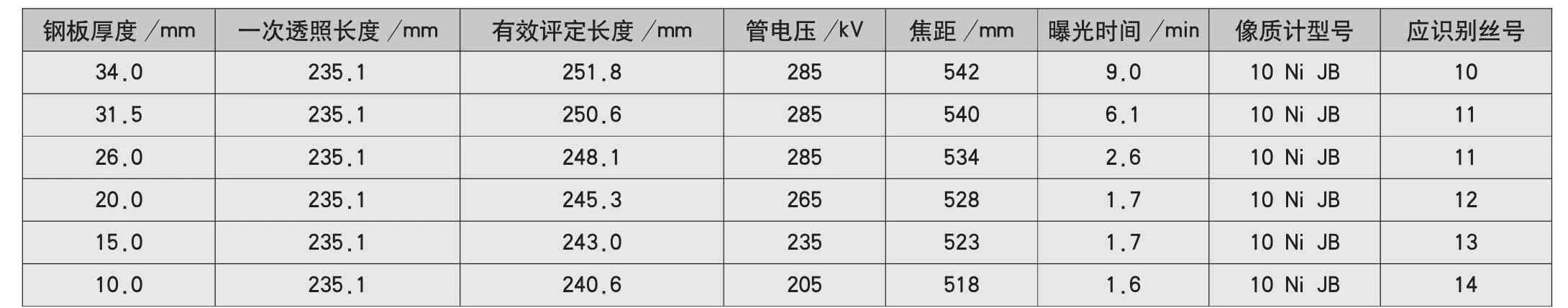

LNG 内罐组装之前,工艺试板的对接焊缝需要进行射线检测。该时期有充足的时间对每台拟用的X 射线机检测参数进行逐一验证,同一厂家的同种型号、同批次的X 射线机能量差别不大,所以确定了一台X 射线机最优的参数组合后,其余的就相对容易了。虽然试板的规格只有2、3 种,但仍可以利用验证得到的最优参数,通过插入法计算,对X 射线机的曝光曲线进行修订,以便编制射线检测操作指导书。表1 列举了使用某厂家的X 射线机透照不同厚度钢板纵向焊缝(长度均为3291mm)时的主要检测参数。环向焊缝多为不同厚度的钢板焊接,检测参数要按两种板厚的算术平均值调整。

使用C4 类胶片需要比使用C5 类胶片更长的曝光时间。另外,曝光时间的平方与焦距成正比,一次透照长度与焦距成正比关系。所以,为了提高检测效率,不必追求更大的一次透照长度,上述胶片规格300mm×80mm,是将一次透照长度控制在250mm 以内。例如高度为3291mm 的纵缝,表1 中所列最厚的第一圈壁板纵向焊缝(厚度为34mm)一次透照长度为235.1mm,有效评定长度为251.8mm,一张片位曝光时间为9.0min。配备6—8台X 射线机(其中2—4 台备用)就能满足现场检测的设备需求。

表1 X 射线检测参数

4 LNG 内罐射线检测实施要点

4.1 片位号(定位标识)标注技巧

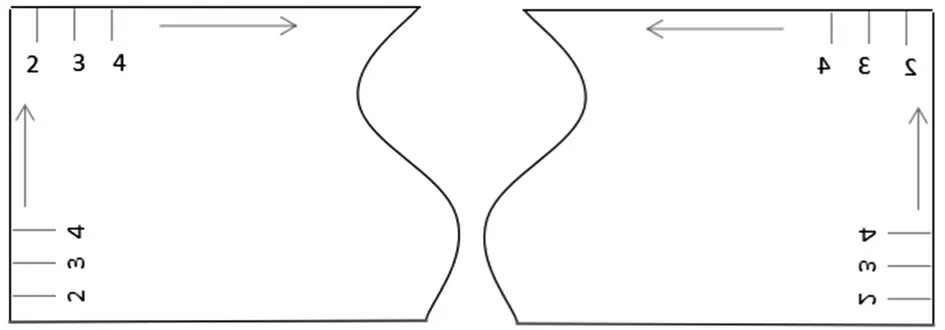

钢板预制后,操作人员根据坡口形式,选两个邻边(图1)用皮尺实测其高度和长度,根据拟分段数平均分段;用记号笔(或蜡笔)在钢板的两个面画好片位号,根据设计的图纸或各检测单位的工艺规程,片位号标注也可以采用其他方式。钢板高度3291mm(纵向焊缝),分为14 个片位;长度为11026mm(环向焊缝),分为46 个片位。第一个片位号是“2”,最后一个是“1”,长度方向的第一个片位和最后一个片位是其他片位长度的一半,组焊后与邻近钢板合成为一个片位:1- 2。在两个面同时画片位号的目的是罐内侧X 射线机对焦和外侧贴胶片不至于错位,使超标缺陷的定位不论从罐内侧还是外侧都准确无误。

图1 片位号标注(左:安装后内罐内壁视图,右:内罐外壁视图)

预制阶段没能够完成片位号标注的,在组焊完成后要尽快标注。由于环向焊缝存在弧度,内侧周长和外侧周长不等,这时候就要确定一定数量的位置,这些位置的内外标记在径向线上。通俗的讲,就是“找中心”。先要确定该条焊缝两端的O 点内外标记在径向线上(一张钢板两侧的纵向焊缝与环向焊缝交叉的中心点),再确定O 点间的中心位置A 点(内外标记各1 处)在径向线上,然后确定O 点与A 点之间的中心位置B 点(内外标记各2 处)。以此类推,逐步确定OB 之间、BA 之间、AB 之间、BO 之间的C 点(4 处)、D 点(8 处)、E 点(16 处)等多个中心点,再参照中心点进行片位号标记。中心点越多,罐内侧和外侧片位的吻合度越高。

实际操作时,片位号采用铅制的数字,用胶带粘贴在X 射线机侧的焊缝边缘。纵向焊缝的片位“1”和“15”由于处于环向焊缝处,可用环向焊缝影像作为定位标记,不贴铅字。

4.2 X 射线机布置注意事项

(1)在远离贴片的区域完成训机,之后进行X 射线机布置。X 射线机风扇侧的射线强度与电缆线接口侧不同,要尽量使X 射线发生器的机体轴向与焊缝长度方向垂直;

(2)环向焊缝布置多台X 射线机时,应严格等间距固定,使每台X 射线源正对所要检测片位的中心;

(3)X 射线机曝光时需要较大电量,现场电源不能满足4 台同时曝光,因此要依次进行曝光。

4.3 像质计摆放及布片技巧

按照NB/ T 47013 标准的要求:线型像质计(表1 中的10 Ni JB)应放在焊接接头的一端(被检区长度的1/ 4左右位置),金属丝应横跨焊缝,细金属丝置于外侧。图2中一次性布置了4 台X 射线,则要在每个片位适当位置都贴一个像质计。

图2 环向焊缝射线检测

焊接完成后,先进行的是余高打磨及表面缺陷的修磨,以实施渗透检测。由于渗透检测后处理不彻底,以及焊缝余高打磨的原因,使得夜间的射线检测人员很难确定焊缝的中心线,贴的片位号或其他标识距焊缝边缘的距离难以满足标准要求,胶片中心线与焊缝中心线不吻合,出现“Pb”(铅字上焊道)、焊缝影像不全等问题,造成废片。因此,管理人员要安排白班的渗透检测人员作业前在焊缝中心线两个延伸方向的适当位置做好标记,渗透检测完成后用墨斗将两个标记连接为一条直线,给射线检测人员提供方便。这里需要特别注意的是:为了避免“渗碳”发生,墨斗装的染料应控制碳元素含量。

无论是环向焊缝,还是纵向焊缝,在工艺验证(重点是散射线检查)后,均可按照隔一个片位贴一张胶片的方式布片。注意,当射线检测技术等级采用B 级时,要使用厚度大于5mm 的铅板减小X 射线机的辐射角,或采用隔两个片位贴一张胶片的方式。对于环向焊缝,当上下两圈壁板厚度不同时,胶片要与厚壁钢板适度紧贴,不要同时贴紧薄壁钢板。

4.4 暗室处理要领和结果出具

LNG 内罐射线检测的最大特点就是结果需要及时准确的出具。现场操作、暗室处理、底片评审、结果出具这四大环节衔接很重要。为此,管理人员应做如下安排:操作人员每检测完一条焊缝,都要把胶片按片位顺序单独存放;待完成当天任务的3/ 5 左右时,将胶片送交暗室人员;暗室人员逐批处理每条焊缝的胶片,保证片位有序;干燥后,将排列有序的底片送交评审人员,使得评片人员能够快速地整理。当发现质量不合格的底片时,要列出清单、注明原因,拍照后以微信、短信形式发送给操作人员,并电话告知其及时补拍。这时候,剩下的2/ 5 的工作量也基本上完成了。

5 结语

当前LNG 储罐工程建设,更能体现“开局便是是决战、起步就要冲刺”的精神,但检测工作仍需脚踏实地,严格执行标准规范,保证检测质量和进度。由于X 射线的辐射生物效应(对生物细胞有损害),射线检测作业一般安排在其他工种下班后,多是夜间作业、高处作业,甚至有作业时间被占用的情况。射线检测能否顺利进行、工作能否顺利完成,是管理人员首要关注的;更应该在以身作则的同时,加强安全管理,提高操作人员的技术水平、工作质量,以减少返工。这样不仅可减小安全风险,而且是保证检测进度的前提。在工作期间,还要集思广益、总结经验、反思教训、优化工艺,使LNG 内罐射线检测更加优质高效。