预制方桩在大体积油罐区施工的浮桩问题研究

张亚伟

北京东方新星勘察设计有限公司 北京 100070

1 研究背景

20 世纪60 年代,铁道部引进先张法预应力混凝土管桩(简称PC 桩),历经80 余年的发展,预制桩逐渐发展为预制混凝土方桩、预应力混凝土方桩、预应力高强混凝土管桩等桩型,因预制桩单桩承载力高,施工质量可靠,造价低、可以大批量工业化生产的特点,逐渐成为一种基础桩型[1-3],应用日益广泛,特别是近些年来广泛应用于天津、广东、浙江、福建、江苏等软土地区。

预制桩属于挤土桩,在施工过程中会产生挤土效应,对桩周围的土体产生一定挤压,造成周围土体的竖向隆起和水平位移,还会对施工的临近桩造成挤压,产生向上的拉力,导致先施工的预制桩产生上浮。尤其是在土中存在黏土、淤泥质土等土体时,形成隔水层产生较大超静孔隙水压力,这种现场会更加明显。

张忠苗等[1]结合浙江温州某高层建筑施工的工程实例,根据浮桩的一些试验结果,研究了软土地基中预制桩上浮对侧阻力、端阻力和承载力的影响以及群桩发生上浮的一些规律,提出部分解决预制桩上浮的技术措施。

肖琴[2]结合浙江某石化项目工程实例中预制混凝土方桩在施工阶段出现的浮桩问题,对由于挤土产生的基桩上浮问题进行了深入而细致分析,在淤泥质土中产生的超静孔隙水压力及不合理的施工顺序会导致基桩上浮。针对由于基桩上浮导致的基础不均匀沉降问题,提出采用适合的重量进行堆载预压,检测结果证明,该方法是解决基桩上浮引起基础沉降的有效补救方案。

朱奎等[3]结合浙江温州的某工程实例,分析了预制桩上浮机制,通过监测手段从预制桩施工顺序、日沉桩数以及施工措施等对桩体上浮的影响规律进行了系统研究,为今后的施工和设计提供了参考。

陈清凉[4]结合福建厦门某工程从施工检测角度,阐述了预制桩静压工艺可能产生的浮桩现象,剖析了可能产生的原因并给出了相应的处理措施。

本文根据天津某10 万m3油罐区的工程实例,从施工角度对预制方桩在软土地区的大面积处理应用时桩体上浮问题进行分析和总结,并提出相应的技术处理措施,可为类似工程提供一定的参考。

2 工程实例

2.1 项目概况

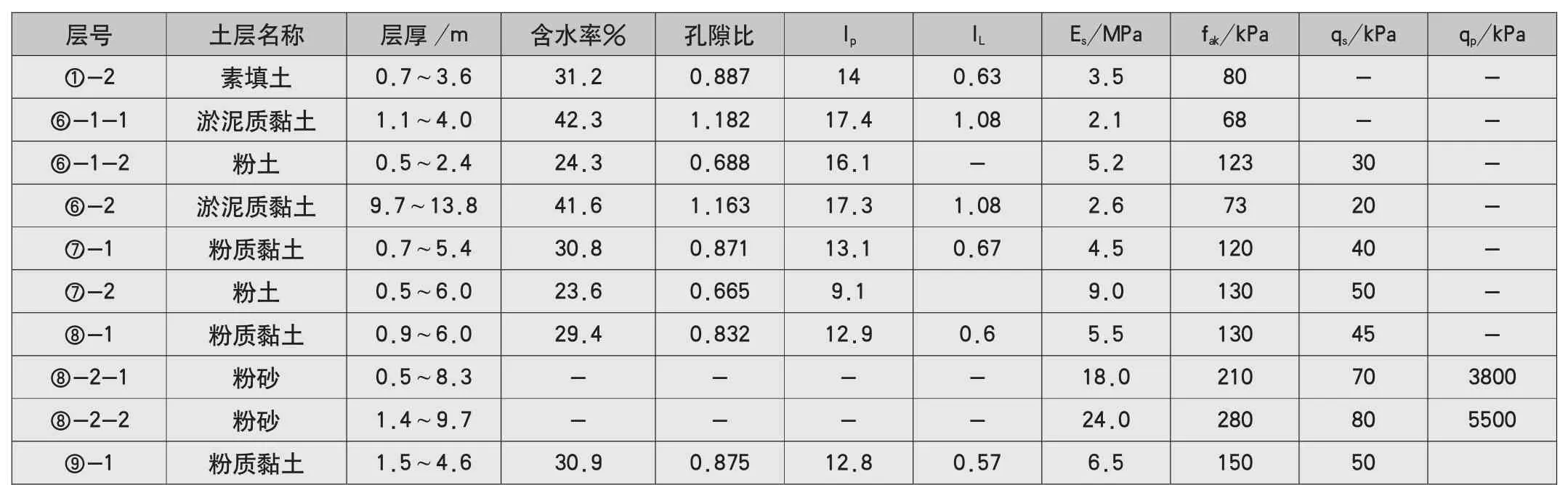

天津某油罐项目拟建部分10 万m3储罐,场地原始地貌为大港独流减河口潮间带地貌,现为填海造陆形成的人工地貌,场地分布有淤泥质黏土、粉质黏土等软弱土层。油罐区单个罐体直径约80m,对沉降要求严格,桩基础采用预制方桩JZHb- 245- 14,15BG,桩长约29m,布桩1442 根,桩间距约为1.9m,持力层为粉砂层,进入持力层厚度不小于1.4m,竖向承载力特征值为1200kN。施工采用锤击沉桩,沉桩时锤重建议为8~10t,停锤标准以贯入度控制为主,标高控制为辅,最后十击贯入度不大于3cm,当贯入度已达到设计要求而桩顶标高未达到时,应继续锤击,锤击最后三阵,每阵十击贯入度不大于2cm。地基土物理力学性质指标见表1。

表1 地基土物理力学性质指标

2.2 预制方桩上浮问题及原因分析

(1)由于预制方桩属于挤土桩的一种,预制方桩在沉桩过程中会产生较大的挤土效应,而施工的罐体直径大(直径约80m),布桩密度大(1442 根),工程工期短(单个罐体工期约45~50d),施工速度快(单个罐体每天施工约30~35 根),拟建场地分布有①2 层素填土、⑥1- 1 层淤泥质黏土、⑥2 层淤泥质黏土等软弱土层:其中①2 层素填土层厚0.7~3.6m,平均层厚1.65m,主要成分为黏性土;⑥1- 1 层淤泥质黏土层厚1.1~4.0m,平均层厚2.69m;⑥2 层淤泥质黏土层厚9.7~13.8m,平均层厚11.34m,淤泥质黏土属高压缩性土,主要呈流塑~软塑状态;灵敏度一般为2.0~6.0,属中~高灵敏性。当桩体打入土中以后,桩周围的土体受到不排水剪切和水平挤压,土颗粒之间的自由水形成超静孔隙水,上部土体为素填土、淤泥质黏土、粉质黏土。土体性质较差,渗透性很低,大量桩体的挤土施工加之施工速度过快,使超静孔隙水压力无法及时消散,地基土体会产生较大的隆起和侧向位移,使桩体产生水平位移和向上移动。

(2)预制桩施工时,施工顺序的不合理也会导致预制桩上浮量过大。对于密集群桩,严禁从四周向中间施打或从一个方向向另一个方向施打,前者会造成沉桩困难,后者会造成不均匀沉降。

2.3 上浮问题处理措施

(1)调整设计参数,增加基桩抗拔力。针对油罐施工的特殊性,设计方在充分了解现场情况后,与勘察单位、试桩单位、业主单位沟通,并查阅类似工程资料后,预制方桩之间的接桩采用焊接法接桩,接头采用图集04G361《预制钢筋混凝土方桩》[5]中的“钢帽甲- 连接A”的做法,其中②号构件板厚由8mm 改为10mm,④号构件角钢由L100×8 改为L100×10,相关焊缝高度也相应增加。这不仅增加了接头处的抗拔力及水平抗力,也提高了预制方桩的抗腐蚀性,确保了工程质量。

(2)调整锤重,严控停锤标准。图集04G361《预制钢筋混凝土方桩》[5]中预制方桩边长为450mm 时,锤重建议6.0~6.2t,常用贯入度控制为2~5cm/ 10 击。由于油罐要严格控制基础沉降量,设计要求沉桩时锤重建议为8~10t,落距2m,停锤标准以贯入度控制为主,标高控制为辅,最后十击贯入度不大于3cm,当贯入度已达到设计要求而桩顶标高未达到时,应继续锤击,锤击最后三阵,每阵十击的贯入度不大于2cm。此举保证了预制方桩进入持力层的深度,可以更好地保证端阻力,同时增加下部土体与桩侧的侧阻力,可以更好地预防浮桩的发生。

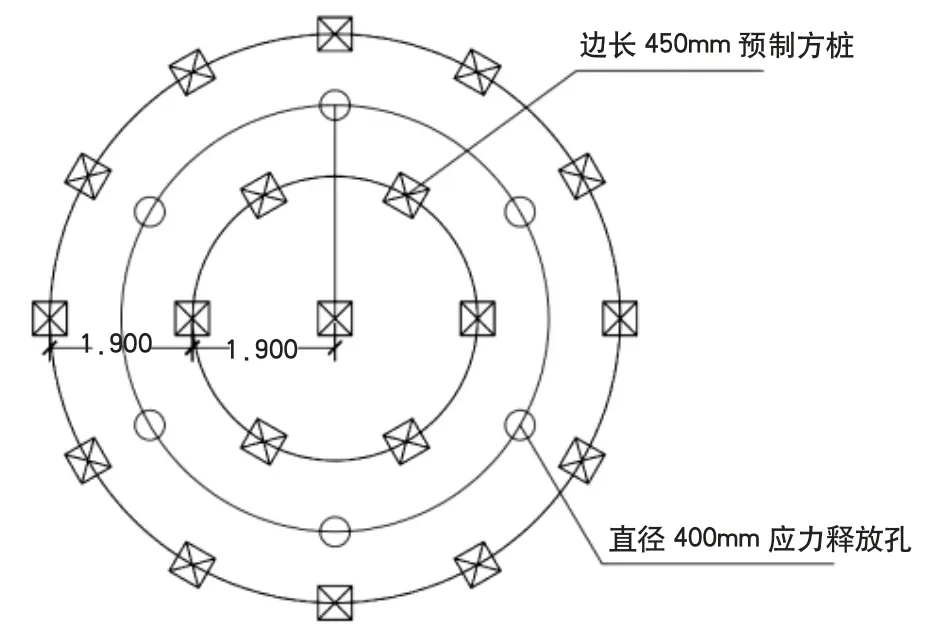

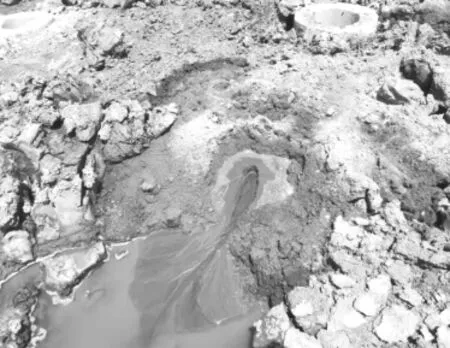

(3)增加应力释放孔。为了加快超静孔隙水压力的消散时间,在预制方桩桩间增设应力释放孔,释放孔孔径400mm,孔深约16m,孔内回填海砂,孔口用透水型水工织物袋装砂封堵。沿油罐工程桩圆弧桩间布设钻孔(布置图见图1 应力释放孔布置示意图)。考虑到工期及施工的连续性,白天施工预制方桩工程桩,晚上施工应力释放孔。经实践证明,加快了超静孔隙水压力的消散(释放效果见图2 应力释放孔施工效果图),保证了工程质量。

图1 应力释放孔布置示意图

图2 应力释放孔施工效果图

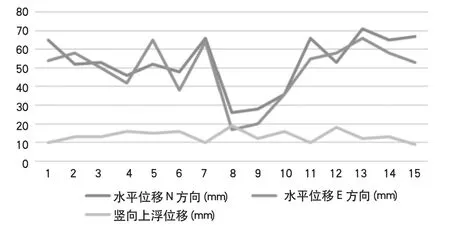

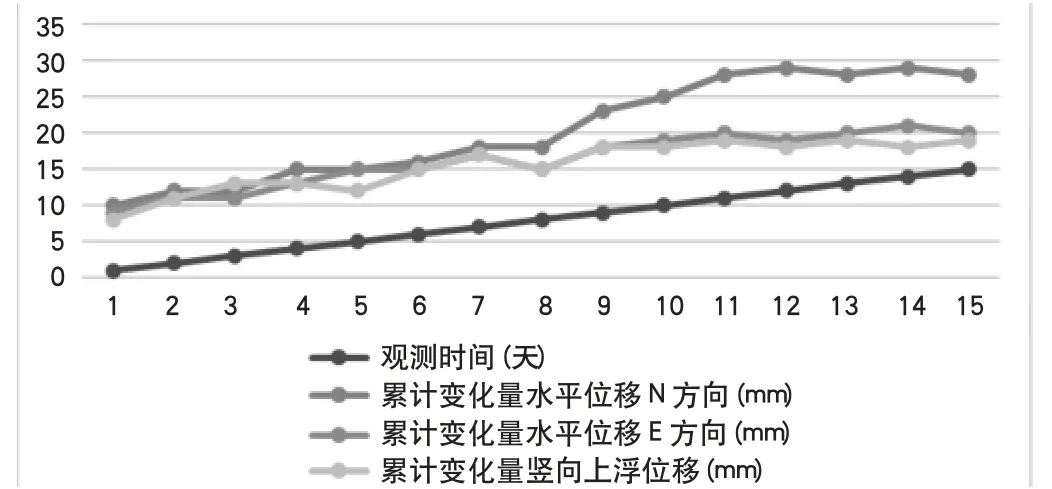

(4)加强预制方桩上浮监测。在预制方桩施工期间,制定了详细的监测计划,使用天宝DINI03 数字水准仪进行预制桩上浮监测,使用银河GNSS 接收机进行水平位移监测。在罐体区域内对已施打的预制方桩桩顶进行监测,部分方桩监测记录见图3 和图4。通过对监测记录进行分析:在进行应力释放孔施工后,桩体上浮量基本在施工完成后15d 后趋于稳定,预制方桩的累计上浮量控制在20mm 左右,间接证明孔隙水压力的消散得到了有效控制,确保了承载力。另一方面从数据分析可知罐体中心已施打的预制桩上浮量高于边桩;边桩的横向偏移量高于中心桩,从侧方佐证了桩基施工打桩顺序的重要性。

图3 15 个典型测点监测数据表

图4 单桩15 天内监测数据表

(5)采取复打措施,保证施工质量。由于油罐沉降要求严格,对于桩顶上浮量超过20mm 的桩,普遍进行一次复打,复打锤重应不小于8~10t,落距不小于2m,同时加强工程桩施工完成后的监测比例,增加静力载荷试验或高应变桩基检测数量。实践证明,对个别罐体预制方桩实施复打以后,桩基承载力得到了保证,确保了工程质量。

张忠苗等[1]针对浙江温州某工程项目实例,对于上浮量超过100mm 的桩均进行了复打,复打量应该不小于上浮量,共复打300 余根,复打以后承载力均满足要求。对于预制方桩复打上浮量的判定及复打多少根的判定,应根据各个项目的实际情况、承载力要求、地质情况等因素综合判定。

(6)桩基检测结果显示,采取上述措施减少预制桩方桩上浮量以后,以单个罐体为例,预制方桩总数1442 根,采用高应变检测145 根,承载力检测结果均满足要求;低应变(桩身完整性)检测433 根,一类桩414 根,占比95.6%,二类桩仅19 根,占比4.40%,桩身完整性判断主要为接桩处的轻微缺陷。

2.4 其他可采取的措施

(1)肖琴[2]结合浙江某石化项目工程实例中出现的浮桩问题,采用适合的重量进行堆载预压,检测结果证明,该方法是解决预制桩上浮引起基础沉降的有效补救方案。

(2)制定合理的施工顺序,控制施工速度。对于油罐类密集桩群的施工,应从中心向四周对称施打,使预制桩产生的挤土向四周排开,减少桩周土体隆起的程度,从而减少预制桩上浮量。

(3)施打塑料排水板或排水砂井。通过塑料排水板或者施工砂井,形成由下而上的排水路径,加速孔隙水压力的消散,也可以有效减少预制桩的上浮量。

(4)必要时采用后注浆[6]的方法。对于预应力管桩,如果出现明显的浮桩现场,而现场不具备复打条件(例如桩顶标高距离施工地面较大等),可考虑采用高压后注浆的方法,在桩端灌注水泥浆,对桩端土体进行渗透、挤密、充填,形成一个球状加固体,达到提高桩端承载力的目的。但这种方式对于桩端承载力的提高能力应根据地质条件,基桩上浮量等进行试验后综合判定。对于预制实心方桩,因其无法在桩孔内对桩端进行注浆,在桩侧对称打孔,仅对桩端进行注浆不仅会影响侧摩阻力的发挥,而且会大量提高成本,所以实心方桩不适宜采用后注浆的方法提高桩端承载力,从而达到承载力的目的。

(5)控制沉桩数量和施工间歇期[7]。通过控制沉桩数量和施工间歇期,为超静孔隙水压力的消散提供相对充足的时间,使因预制桩挤土效应产生的孔隙水压力消散速率大于超静孔隙水压力的累加速率,或者控制在一定范围内,从而避免预制桩大面积上浮。

2.5 施工中的质量控制

通过采取严格的质量控制措施,减少基桩上浮及不均匀沉降现象的发生,确保工程质量。

(1)预制桩进场验收。检查预制桩生产企业的资质、合格证等资料,预制桩进场后全数进行检查,检查混凝土强度,桩身达到100%强度准予施工沉桩。

(2)建立质保体系,明确质量职责。施工前建立完善的质量控制体系,明确各岗位的质量职责,施工前进行技术质量交底,确保作业人员清楚施工流程、沉桩顺序、垂直度、停锤标准等技术参数;遇到地质突变、贯入度突变、桩身倾斜、移位、桩身裂缝等沉桩异常及时反馈设计单位、勘察单位,共同沟通提出解决办法,确保工程质量。

(3)确保预制桩施工的垂直度、施工速度。施工前将打桩机导杆进行调整,保证导杆的垂直度,同时保证桩锤中心线、桩帽、桩身重合。预制桩对位采用两台经纬仪在15m 左右的位置成正交方向进行观察校正,保证垂直度在0.5%以内。

施工过程中严格技术交底内容进行施工,同时针对不同底层采取不同的施工速度,控制沉桩贯入度,按照停锤标准控制进入持力层的深度,确保桩端承载力的有效发挥。

(4)预制桩接头焊接处理。《建筑桩基技术规范》(JGJ94—2008)[8]7.3.3 条:焊接宜在桩四周对称进行,焊接层数不得少于2 层,第一层焊完后必须把焊渣清理干净,方可进行第二层的施焊,焊缝应连续、饱满。

焊接质量的好坏,直接决定预制桩的施工质量,为了更好地控制预制桩的上浮量及防腐蚀要求,要严格把控焊接质量。

(5)收锤标准控制。

对于以贯入度控制为主的预制桩,停锤标准直接影响预制桩的施工质量,进入持力层的深度为定性控制指标,最后的贯入度为定量控制指标。停锤标准需要根据场地地质情况,施工机具型号,施工锤重等综合确定。不能为了保证质量而追求数值较小的贯入度,贯入度数值小会导致锤击数增多,会使预制桩桩身质量遭到损伤。因此在确定收锤标准时,可以通过试桩综合确定,在保证预制桩承载力的前提下,制定出合理的收锤标准显得尤为重要。

3 结论与展望

本文通过天津滨海地区10 万m3的油罐区预制桩施工的工程实例,整理分析了预制桩上浮的原因,根据具体的影响因素,提出了对应的防治措施。

(1)油罐类群桩密集且沉降控制严格的预制桩施工,应力释放孔是可行的,非常有效的,能很好的释放超静孔隙水压力,确保预制桩承载力,保证工程质量。

(2)预制桩的打桩顺序很重要,合理的施工顺序能很好的控制地面竖向隆起,减少预制桩上浮量。

(3)采取复打方法也是解决预制桩上浮问题的有效措施,对于复打桩的数量和复打锤击锤重需要通过试验综合确定。

(4)若在软土地基中施打桩长较深的预制桩,应适时提高预制桩的最小桩间距,建议最小桩间距不宜小于4 倍桩直径。

(5)预制桩后注浆方法,虽不失为一种有效的方法,但注浆量与桩端土的质量密切相关,桩端土的孔隙比、压缩系数等会影响注浆的质量,需要进行试验后确保承载力后方可施行。

另外由于各地的土质环境、地形地貌各不相同,在施工过程中采用一种有效的“事中观测系统”显得尤为重要,通过施工过程中预制桩上浮情况监测可以更好地控制施工质量确保承载力,周星[7]通过几种实时标高测量装置,提出了预制桩上浮的防治措施,可为类似工程提供参考。这也是控制预制桩上浮量的有效措施,可以进行深入的研究,同时在施工过程中研究可回收的孔隙水压力的监测装置,监测施工过程中超静孔隙水压力的变化,通过控制打桩速率,增加排水通道、应力释放孔等控制其消散速率,以达到控制预制桩上浮量的目的。