淤泥固化法地基处理在大型设备吊装工程中的安全性探究

杨志强

中石化重型起重运输工程有限责任公司 北京 100029

大件设备吊装工程中地基处理的设计和施工质量直接关系到整个工程的安全性,若处理不当,往往会发生工程事故,而且事后补救比较困难。因此,对地基处理的方案设计、处理方法、工艺流程必须实行严格的质量控制和验收制度,以确保工程质量。目前大件设备吊装工程的地基处理主要依据《建筑地基基础设计规范》,但吊装工程中的地基处理有其自身的特点。

(1) 服务性:场地处理为吊装服务,以满足吊装需要为目的;

(2) 唯一性:吊装站位场地的唯一;

(3) 沉降敏感性:不均匀沉降危害巨大而敏感,可能会造成吊车倾覆,而均布沉降不敏感;

(4) 安全至上性:地基处理工作的共性;

(5) 理论不成熟性:缺少规范性参考资料和理论与试验研究;

(6) 多样性:吊装机械、吊装工艺、吊物和地基等多种多样;

(7) 相对费用高:地基处理成本较大,尤其是在海滩淤泥质区域;

(8) 处理深度较浅:一般深度在3m 以下;

(9) 一次性:吊装完成后即不再使用,使用频率低,时间短。

结合以上特点,对创新性利用淤泥固化法处理吊装站位的地基,通过有限元建模方法对镇海炼化项目吊装站位地基进行数值仿真模拟,分析吊装站位以下及周围区域的地基受力情况,用于地基处理方案设计的指导,确保吊装工程安全。

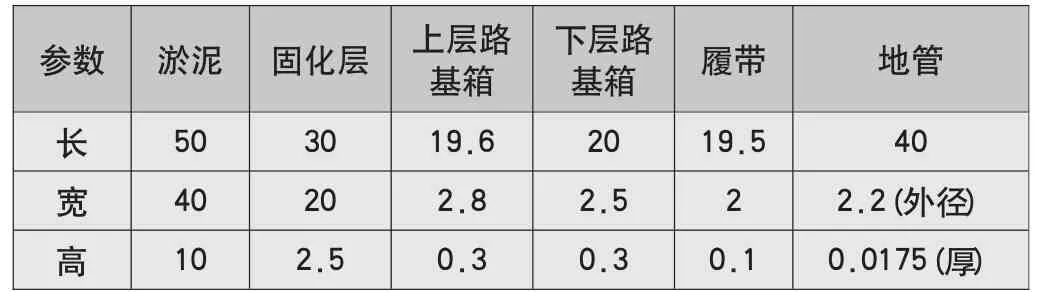

镇海炼化项目POX 装置4000t 履带吊车吊装变换器吸收塔所站位原场地为池塘、泥浆区、芦苇区及高填土区,现已进行场地整平,并经过真空覆水联合预压处理。目前场区交通便利,地形较为平坦开阔,地貌类型属于滨海淤积平原。具体地质参数见表1。

表1 场地地质相关参数

1 吊装工艺

变换器吸收塔裸重890t,预计附塔管线和劳动保护的重量为300t,吊装重量为1190t。采用单主机抬吊递送法的吊装工艺进行吊装,主起重机为XGC88000 型4000t级履带式起重机,溜尾起重机为徐工QUY650 型650t 级履带式起重机。

2 主起重机吊装站位处理承载力计算

XGC88000 型4000t 级履带式起重机吊装变换气吸收塔时,在吊车单侧履带下铺设双层路基箱。下层:单侧16 块路基箱,规格为7×2.5m,10.8t/ 块;上层:单侧7 块路基箱,规格为8×2.8m,14.5t/ 块。

其中吊车自重(含548.6t 路基箱)为4374.6t,设备自重为1432t,累计重量为5806.6 t;接地面积为560 m2,安全系数取1.2,则对地压力为12.4427t/ m2。

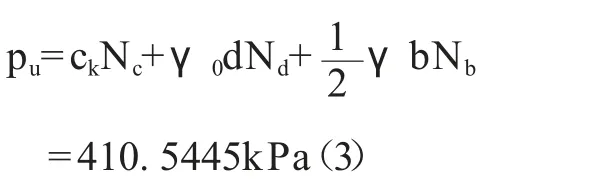

承载力系数根据《工程地质手册第五版》表4- 5- 2 值得出。

根据土的极限承载力公式(《工程地质手册第五版》式4- 5- 6),吊装时传递到垫层下底面的压力为垫层底面处附加压力(PZ)与基础地面土自重压力(Pcz)之和,计算式见式(1)和式(2)。承载力系数根据《工程地质手册第五版》表4- 5- 2 值得出。

式中

,

b——基础底面宽度,14m;

ι——基础底面长度,20m;

pk——基础底附加压力,124.4271kPa;

pc——基础底面处土的自重,0kPa;

z——垫层深度,2.5m;φ 为垫层扩散角,30°;

γ——基础底面以下土的重度,18kN/ m3。

极限承载力(pu)的计算见式(3)。

式中:ck——基底下一倍宽度深度范围内土的黏聚力,13.7kPa;

Nc——承载力系数,8.665;

γ0——基础地面以上土的重度,18kN/ m3;

d——垫层深度,2.5m;

Nd——承载力系数,2.638;

Nb——承载力系数,1.374。

根据以上计算可知:

故采用淤泥固化技术进行地基加固处理,当处理深度为2.5m 时,满足4000t 吊车作业要求。

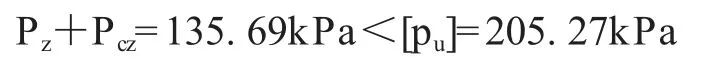

3 处理流程

本次施工基本方式为异位固化分层回填压实,具体流程如图1 所示。

图1 施工工艺流程图

4 ABAQUS 建模

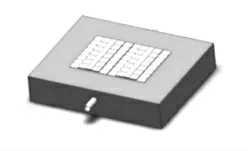

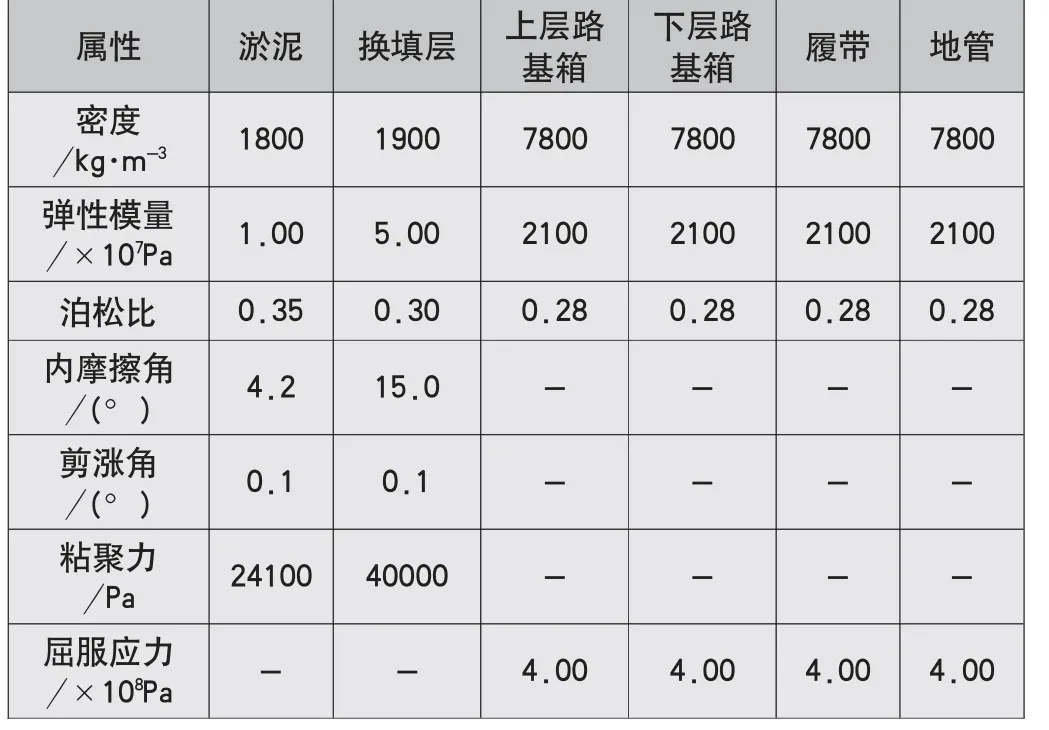

本校核中采用有限元软件ABAQUS 进行数值建模分析,模型尺寸如表2 所示,模型装配图如图2 所示。

表2 ABAQUS 模型数据 m

图2 模型装配图

4.1 网格划分

网格类型:C3D8R 八节点四面体单元。对淤泥圆孔周围切分细化为辐射型网格连续性过渡。详见图3。

图3 网格划分

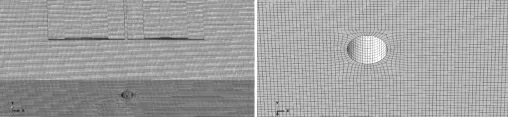

4.2 材料属性

基于摩尔- 库伦弹塑性原理得到材料属性,具体见表3。

表3 材料属性

4.3 约束方式

根据实际工况,仅对数值模型淤泥底部约束Y 轴 向(竖直方向)位移。

4.4 接触方式

根据实际工况,数值模型中加入接触分析更能确保数值仿真模拟结果的真实性。吊车履带与路基箱、上层路基箱与下层路基箱、路基箱与固化层、固化层与淤泥层各层接触面之间设置摩擦接触,其中钢- 钢、钢- 固化土、固化土- 淤泥和钢- 淤泥的摩擦系数分别为0.12、0.30、0.50 和0.31。

4.5 结果分析

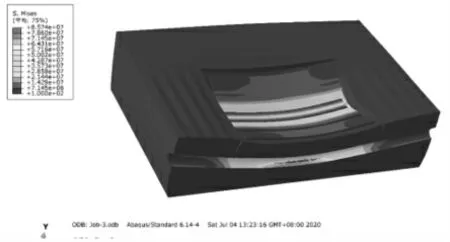

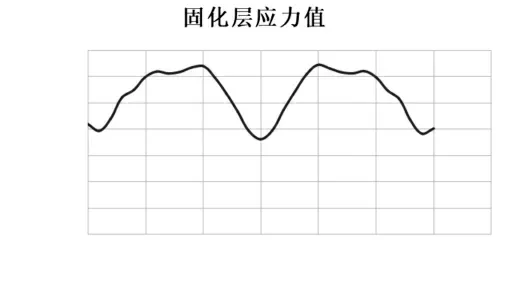

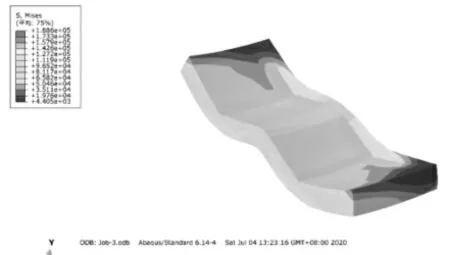

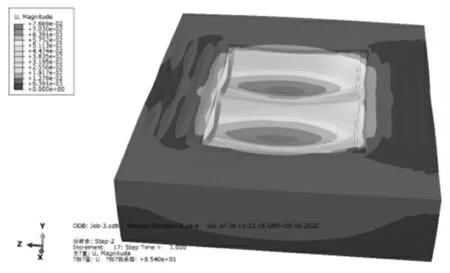

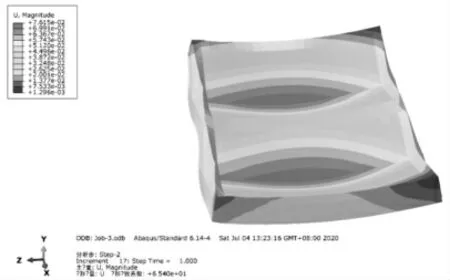

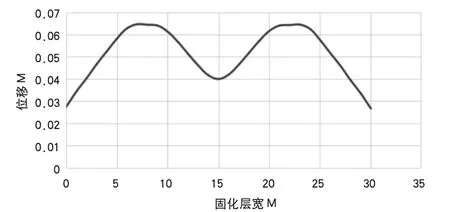

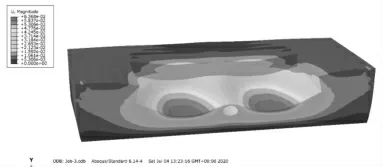

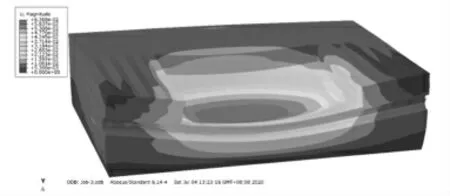

固化层应力、位移分析结果如图4—图10 所示。

图4 整体应力云图

图5 整体应力云图切面

图6 固化层中轴线应力曲线图

图7 固化层应力云图

图8 整体位移云图

图9 固化层位移云图

图10 固化层中轴线沉降曲线图

固化层下方淤泥应力分布情况见图11—图14。

图11 淤泥层位移云图横向切面

图12 淤泥层位移云图纵向切面

图13 淤泥层应力云图横向切面

图14 淤泥层应力云图纵向切面

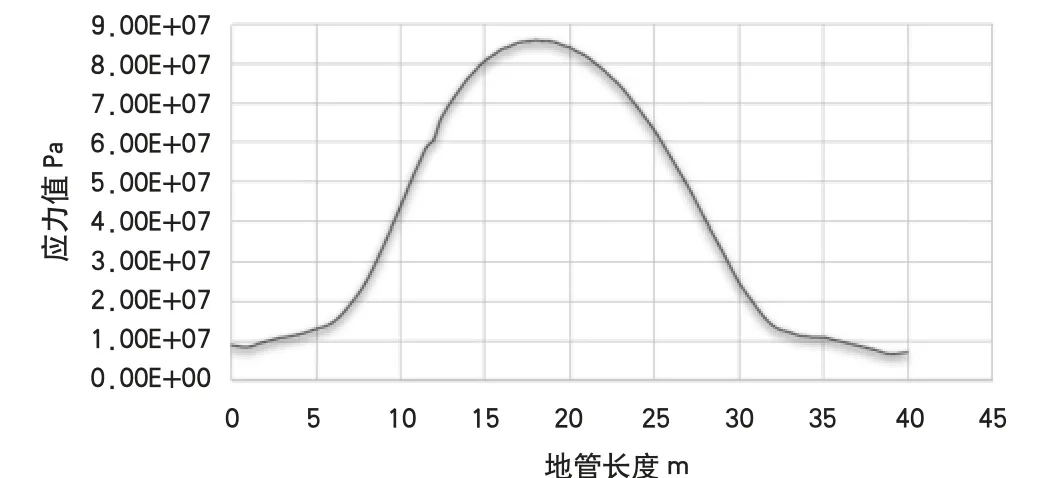

在吊装站位下方埋地管道的受压应力云图详见图15—图18。可见,Q235 屈服强度为235MPa,最大应力为85.74MPa,不会对地管造成破坏。

图15 应力云图

图16 应力曲线图X 截面

图17 应力曲线图Y 截面

图18 地管应力曲线

埋地管道位移沉降云图详见图19 和图20。可见,地管最大位移为0.03m,在可许范围内,且位于地管中部附近。因此,结构整体稳定性可靠。

图20 地管位移曲线图

由以上计算结果得到,经过淤泥固化后处理的地基在按照实际吊装工程中的受力加载后,固化层最大应力为188kPa,小于固化层承载极限(400kPa),由受力云图可直观看到最大应力发生在履带正下方附近;淤泥层最大应力为63.7kPa,小于淤泥层的承载力(205kPa),且最大应力发生在履带正下方附近,扩散角大于45°,淤泥层应力以大于45°的角度往两侧扩散变小。埋地管道最大应力为85.74MPa,小于管道许用强度 (235MPa),因此不会造成管道破坏,不需要对管道进行额外保护措施,节省经济成本。整个地层总体沉降量为7.7cm,满足沉降要求。可见,地基处理满足吊装变换器吸收塔要求。

4.6 应用实例

在镇海炼化吊装项目实施中,淤泥固化法在吊装工程地基处理中得到了验证。在吊装前期,吊车站位区域固化土层层换填压实(每0.5m 压实一次),圈围保养14d,使水与固化剂充分反应结合从而提高了承载力。最终,4000t 履带吊车平稳顺利地吊装变换器吸收塔。同时,通过提前埋入的土压力盒子、静力水准仪测量的实验数据与计算结果基本吻合。

另外,在连云港卫星石化项目中,在相似地质条件下,淤泥固化法在吊装工程地基处理中也得到了验证和应用。1600t 履带吊车平稳顺利吊装690t EO 反应器,过程中沉降量符合要求。

5 结论

由以上计算分析和实际吊装实验结果对比可以看出,用固化法处理淤泥地质作为吊装场地,强度、沉降量等方面均完全满足安全性要求。同时,根据土层的应力扩散分布情况分析,在固化层处理的厚度上还有进一步优化的空间。

在当下倡导环境保护,毛石价格上涨而且限制开采的情况下,固化法处理地基更具经济性和可靠性。固化法处理地基只是在原土层加入固化剂搅拌除水凝固,对周边环境无污染,更加环保;而且相对于打桩等方法更加方便。因此,作为安全又经济环保的新工艺,固化法处理地基值得在吊装行业推广。