海上勘探开发一体化钻完井关键技术研究与实践*

吴 怡 幸雪松 庞照宇 黄兆鑫

(1. 中海油研究总院有限责任公司 北京 100028; 2. 海洋石油高效开发国家重点实验室 北京 100028)

从20世纪90年代开始,以埃克森美孚、壳牌为代表的国际大型油气公司开始推动勘探开发一体化工作,经过30多年的发展,在3个方面取得了显著的成效:①大幅提高探井成功率及勘探发现率,有利于持续发现调整,增储上产优势突出;②油气田建产周期大幅缩短,先拿规模产量,再区域开发,实现油田快速建产和提产;③整体考虑,降低井场等工程建设投资,最大程度提高项目经济性,实现油气田勘探开发全过程经济效益最大化[1-7]。

国内石油公司勘探开发一体化工作起步较晚[8-11],中国石油在区域公司层面管理勘探开发一体化;中国石化成立油田勘探开发事业部全面负责国内油气勘探开发业务的一体化管理;中国海油在2000年左右开始海上勘探开发一体化模式探索与实践。海上油气田开发相比陆上有显著的差异,一是海上油气田开发需先建立海上生产设施,不同于陆地先打探井发现产量后直接投产,海上探井转开发井或者早期见产难度大;二是海上油气管网密度低,不同于陆地快速新建分支管线,海上实现建产需要一定的周期,通常从勘探到建产需要3~5年;三是海上油气田用海和海洋环境保护要求特殊,特殊海域更为敏感,建产周期长。

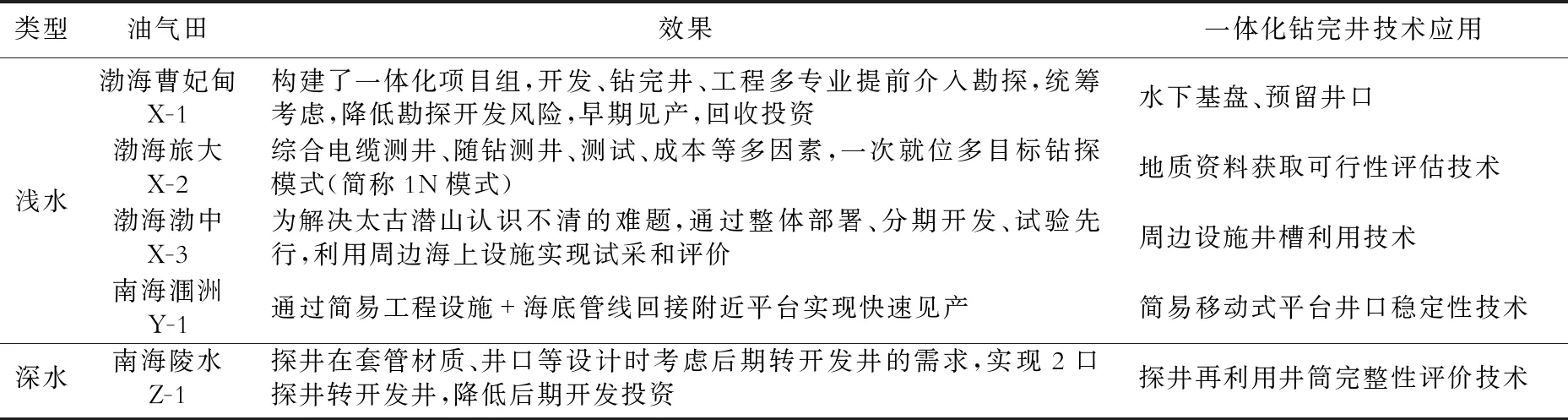

目前海上针对不同规模、不同海域的油气田已经取得了一些卓有成效的探索与实践。在海上勘探开发一体化技术探索中,也形成了针对不同海域的勘探开发一体化钻完井专业技术体系,包括浅水探井井口再利用技术、一井多目标钻完井技术、简易移动式平台井口稳定性技术、深水探井转开发井井筒完整性评估技术、探井水下井口疲劳寿命评估技术等。海上勘探开发一体化钻完井关键技术已在渤海海域曹妃甸X-1、旅大X-2、渤中X-3,南海海域涠洲Y-1、陵水Z-1等油气田开发中成功应用(表1),显著降低了海上油气田勘探作业风险,加快了开发进程,节约了开发成本。本文对海上勘探开发一体化钻完井技术进行总结,以期为后续海上勘探开发一体化钻完井工作提供借鉴。

表1 海上勘探开发一体化钻完井技术应用情况

1 浅水海域勘探开发一体化钻完井关键技术

浅水海域勘探开发一体化目标主要应用在边际或新区块油气田开发中,边际油气田探井转开发井主要应用的技术目标是早期建产和降低大规模开发投资风险,钻完井应用较多的技术是井口再利用和简易平台钻井关键技术等;新区块油气田开发主要目标是降低地质风险和开发投资,应用较多的是井口再利用和利用周边生产实施已有井槽技术等。

1.1 探井井口再利用技术

1.1.1再利用井口钻井技术

因探井井口后期需要再利用,并考虑后期在探井井位安装导管架生产平台,那么在探井作业初期需要使用水下钻井基盘和泥线悬挂井口。

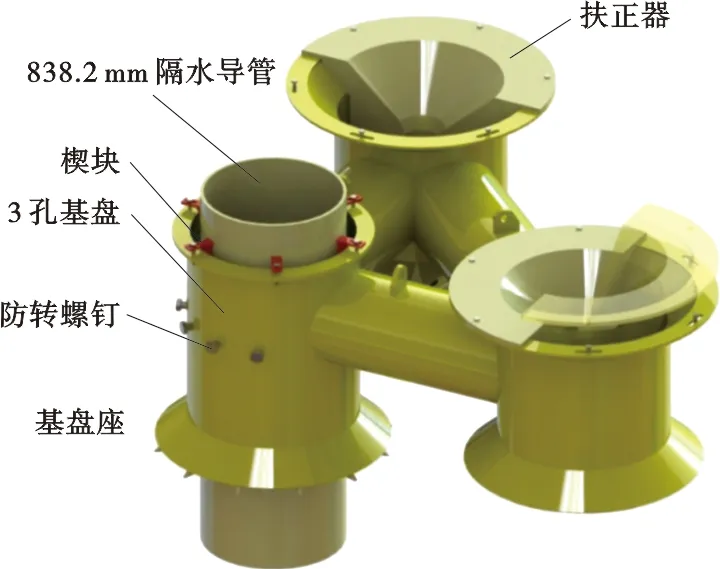

水下钻井基盘是为了实现后期导管架回接安装作业,能保证导管架等海洋工程结构物就位时井口与导管架可以居中对齐,保障井口回接作业安全顺利实施。根据初期井数确定基盘可容纳的井槽数量,考虑定位和安装需要,通常需要至少2口井,初期在探井作业时安装到位。在油藏对于后期开发井数预计较少,或者地质风险较大的情况下,推荐采用直角3孔水下基盘,如图1所示,在渤海海域推荐2根φ838.2 mm隔水管,其中1根隔水管兼作定位桩,均采用钻井船钻入;考虑后期回接,基盘中心与整体开发的井口保护架中心一致。

图1 直角3孔水下基盘示意图

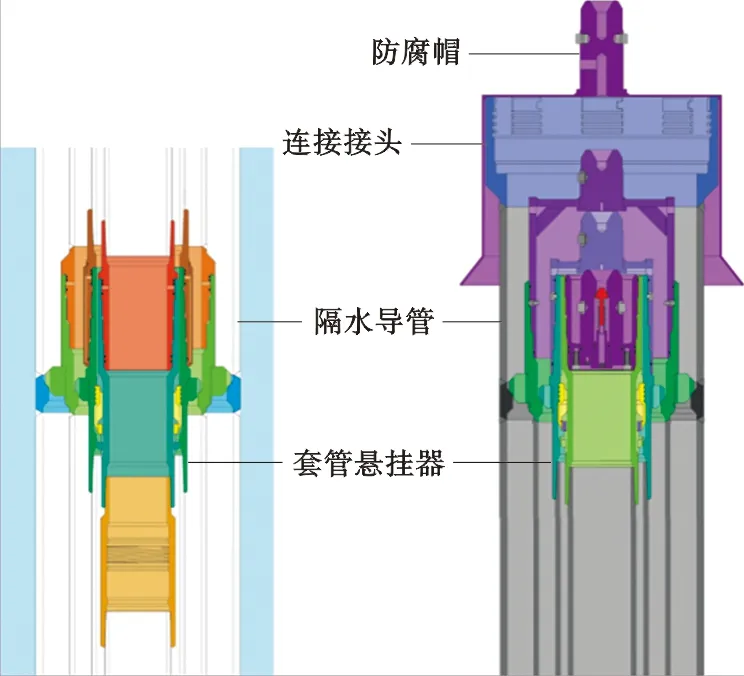

因探井实施落实好地质情况,后续可能需要回接或者直接弃置。渤海海域通常需要在海底泥线以下4 m切割井口,同时还需要考虑后期回接的需求,通常使用泥线悬挂器,如图2所示。泥线悬挂器位置保证隔水导管拆除后,控制井口出露海底泥面高度,方便井口保护架安装。待井口保护架安装到位后,通过泥线悬挂器与遥控接头实现各层套管的回接,将各层套管的回接接头设计在泥面以下4 m,若开发无效益,永久弃井时按照相关要求各层套管只需从回接接头拔出,只需对隔水导管在泥面以下4 m 进行切割,节省弃置工期和费用。

图2 泥线悬挂井口示意图

1.1.2工程应用及效果

渤海曹妃甸X-1油田为局部断块构造,是受岩性和构造双重因素控制的岩性-构造油藏,存在较大地质风险,若前期先建立工程设施投资较大,且一旦油藏储量不落实,损失较大。曹妃甸X-1油田探井井口再利用技术方案可以实现先落实油藏储量,探井作业实施后再决定后续是否上工程设施。虽然在探井实施后证实受地层发育影响,储层厚度只有2 m,不具备整体开发的经济条件,探井通过侧钻至低部位快速开采,回收成本。

1.2 一井多目标钻完井技术

1.2.1地质资料获取可行性评估技术

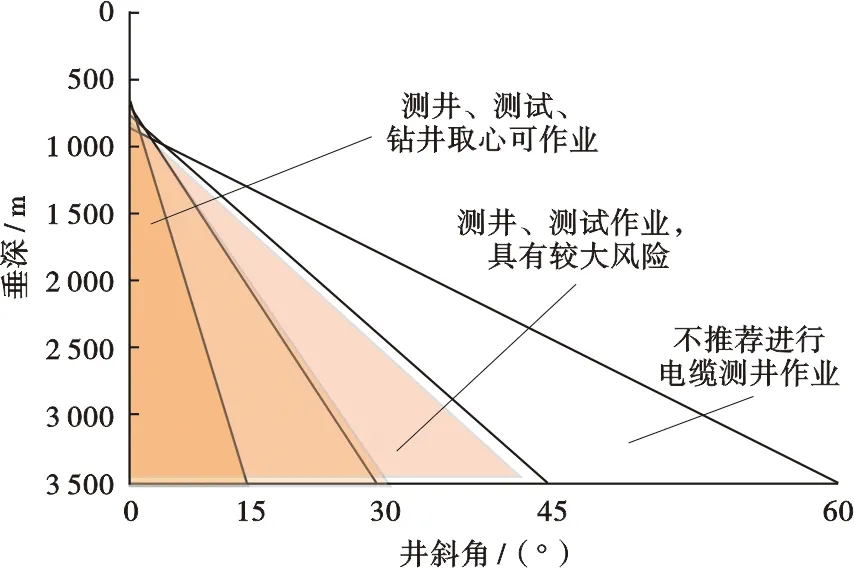

探井作业核心是落实地下情况,目前根据地质资料获取工具及作业经验认为,电缆测井(SP+GR+DLL+AC)、核磁成像、声-电成像及元素捕获测井等项目认为井斜角30°内风险较小,井斜角大于30°风险变大,超过45°不推荐进行电缆测井作业;对于测压、取样和井壁取心通常在15°井斜以内进行;随钻测井对井斜的要求相对较小。对于测试项目,自喷井封隔器坐封、射孔、钢丝作业通常在45°以内井斜定向井开展,非自喷井在井斜角30°以内。

基于地质资料获取可行性评估分析,绘制了综合圈闭覆盖半径、资料录取能力,得出地质资料获取可行性边界树,如图3所示。

图3 地质资料获取可行性边界树

在确定技术边界后,对于探井是否一井完成多目标作业,还需要综合作业成本考虑,即通过经济性比选结果确定采用定向井实施地质目标或单独实施一口新探井。

1.2.2工程应用及效果

一井多目标钻完井技术可以节约自升式钻井平台动复员、探井上部井段等作业程序及费用,但同时会增加下部定向井段进尺和费用。经过综合评估,一井多目标钻完井技术对于渤海地区有较好的适应性。该技术在渤海旅大X-2油田共28口井应用,取得显著效果,作业时间节约611 d,节约勘探作业费用超过1.4亿元。

1.3 简易移动式平台井口稳定性技术

1.3.1简易移动式井口平台隔水导管稳定性分析技术

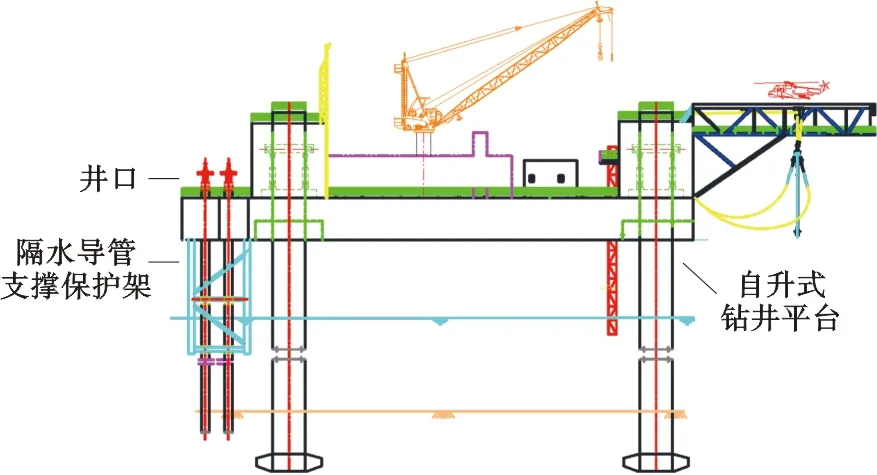

国外海洋工程经验表明,轻型固定式简易平台是开采近海边际油田有效的手段之一,在墨西哥湾、北海、印尼和墨西哥等区域均有应用。因采用固定式平台结构型式,油气田工程设施投资依然较大,对于特别边际的油气田仍然不适用。因此,目前海上更为经济的平台型式为简易移动式井口平台(图4),特别适用于开发年限较短的边际油气田群滚动开发。因特殊平台型式,给钻井隔水导管带来巨大挑战。为保障隔水导管稳定性及顺利下入,通常需要2层以上扶正装置。考虑到自升式移动井口平台型式,宜依托平台结构对隔水导管形成保护。出于此出发点,设计了一个可升降式桁架结构立于井口区,作业时下放至水面以下10~15 m保护隔水导管,平台拖航时回收保护架,主要结构形式如图5所示。

图4 简易移动井口平台示意图

图5 简易移动井口平台隔水导管支撑保护架

因移动井口平台相比常规导管架平台在海洋环境载荷作用下水平位移较大,在隔水导管分析中需考虑隔水导管支撑保护架位移对隔水导管强度及稳定性的影响。为了更准确地分析隔水导管,采用海洋工程结构分析软件SACS对移动井口平台、隔水导管支撑保护架、隔水导管建立整体分析模型,从而得到隔水导管位移和应力。整体分析完成后,仍需根据《海上开发井隔水导管设计和作业规范》标准规定进行隔水导管强度和稳定性分析,并以整体分析得出的位移作为边界条件开展单根隔水导管强度和稳定性分析。

1.3.2工程应用及效果

简易移动式平台井口稳定性技术解决了简易移动式平台型式带来的井口稳定难题,已经确定在南海涠洲Y-1和Y-2项目方案中,通过简易工程设施+海底管线回接附近平台实现快速见产,使得边际油气田可以有效动用开发,为50万m3累产边际油田开发提供了新的技术途径。

2 深水海域勘探开发一体化钻完井关键技术

因深水钻井费用高昂,深水海域勘探开发一体化最为核心的问题是解决探井转开发井。因深水海域弃置要求相比浅水要求较低,可以保留水下井口,是非常有利于探井转开发井作业需求的。但因探井作业无法确定是否需要后期利用,对于套管层次设计、固井方案、防腐方案等带来一定的决策难度,还需要从地质油藏认识上有充分的研究和认识,基本确定探井后期可考虑转开发井方案后,尽可能设计既能实现探井钻探目的,又能为后期转开发井提供便利。

水下井口特殊的型式给深水井口利用带来更大的技术挑战,从技术层面上分析,深水探井转开发井解决的两大核心问题是井筒完整性和水下井口寿命。这两大核心钻完井技术保证了深水探井转开发井的可实施性。

2.1 深水探井转开发井井筒完整性评估技术

井筒完整性技术是通过技术和管理保证井筒处于安全可控的状态,深水探井转开发井应对井筒完整性风险开展评估,主要包括压力测试、油套管防腐和环空圈闭压力管理等,保证井筒在钻完井和生产期间的安全。探井转开发井主要有2种方式,一种是探井直接射孔转开发井,另一种是侧钻转开发井。这两种形式侧钻对深水井筒完整性的影响更大,可能会因为探井先期固井质量和钻进磨损带来更大的风险,需要更加详细地评估,在可以显著节约投资和保障安全的前提下,通过详实的资料和充分论证决策是否选择探井侧钻开发井方案。

探井射孔转开发井是深水井更多的利用方式,需要关注套管防腐和环空压力聚集带来的套管强度等问题。若在探井实施前,已做了充足的利用考虑,则在套管防腐选材方面需考虑生产套管全寿命周期防腐要求;在固井方案上考虑技术套管不返高至上层套管鞋,避免发生环空压力聚集带来的套管风险;另外需要进行全寿命周期套管强度分析校核工作,需满足相应的规范要求,在保障安全的前提下实现探井转开发井作业,从而节约开发成本。

2.2 深水探井水下井口疲劳寿命评估技术

水下井口疲劳寿命关系到深水钻完井作业安全,因水下井口在探井作业中已导致一定的疲劳损伤。那么对于探井转开发井,后续水下井口还需要承担更长的开发井作业时间以及后期全寿命周期内可能的修井作业,因此准确地评估水下井口疲劳寿命十分关键。

深水探井水下井口疲劳寿命评估需要掌握探井作业过程中的海况、钻井船运动、顶张力、钻井液密度等基础资料,通过更加真实的环境模拟确定探井作业时期造成的水下井口疲劳损伤。然后再通过预测的开发井作业条件和全寿命周期内预计的修井作业条件,建立水下井口疲劳分析模型,并开展相应的井口疲劳寿命评估工作。若疲劳寿命不能满足全寿命周期作业需求,需调整作业时间(不同月份,海况差异较大)、作业船舶(船舶运动性能和水下防喷器重量对井口疲劳寿命影响较大)等基础条件,从而保证全寿命周期内的井口安全。

2.3 工程应用及效果

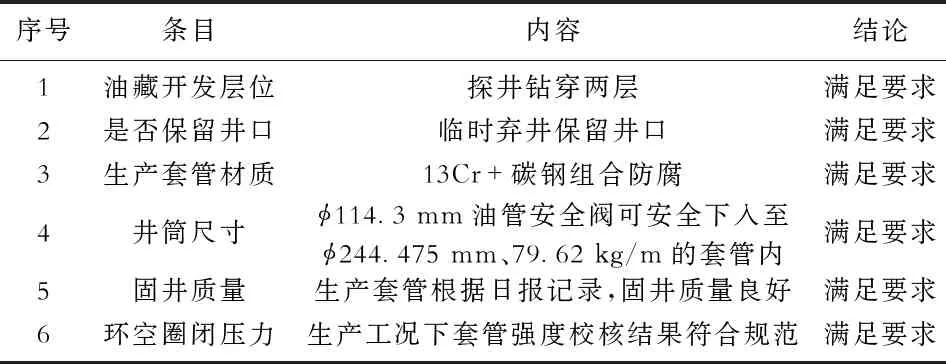

南海陵水Z-1气田,对可能转开发井的6口探井做了探井转开发井井筒完整性评估分析,综合考虑开发井靶点布置、油藏要求、井筒完整性以及投资情况,有2口探井可以满足转开发井井筒完整性要求,陵水Z-1-1井井筒完整性评价结果如表2所示。

表2 陵水Z-1-1井井筒完整性评价结果

陵水Z-1-1井水下井口原采用“奋进号”平台进行作业,在探井转生产井作业时考虑使用“蓝鲸号”或“海洋石油982”钻井平台,通过水下井口疲劳寿命分析,发现“蓝鲸号”因为防喷器重量较大严重影响井口疲劳寿命,在不考虑作业时间优化方面,井口可用疲劳寿命仅17 d,通过优化作业窗口可提高至317 d;若采用“海洋石油982”平台,因防喷器重量降低,可提高井口疲劳寿命至4年。

综合分析认为,陵水Z-1-1井可实现探井转开发井,井筒完整性及井口疲劳寿命满足全寿命周期要求,并相比新钻开发井可节约1.45亿元投资,效果显著。

3 结束语

海上勘探开发一体化必将是未来海上油气勘探开发的主要方向,其中钻完井专业也会更好地起到承接地质油藏和工程的桥梁作用,将会在海上勘探开发进程中起到至关重要的作用。目前已经初步形成了海上勘探开发一体化钻完井技术,在浅水海域使用的探井井口再利用技术、一井多目标作业技术和简易移动式平台井口稳定性技术等,在深水海域主要是深水探井转开发井井筒完整性评估技术和深水探井水下井口疲劳寿命评估技术。这些技术为海上勘探开发一体化进程提供了坚实的技术基础。未来,还需要进一步深入地研究海上老井井筒检测、侧钻和低成本弃置技术等,以期不断推动海上油气田勘探开发一体化进程。