木薯收获过程中机械损伤及减损方法探析

李 玲,邓干然,崔振德,覃双眉,何冯光

(1.中国热带农业科学院农业机械研究所,广东 湛江 524091;2.农业农村部热带作物农业装备重点实验室,广东 湛江 524091)

0 引言

木薯(Manihot esculenta crantz),又称南洋薯、木番薯、树薯,属大戟科木薯属植物,高1.5~3 m,块根圆柱状,约有5000 多年的种植历史,遍布非洲、拉丁美洲和东南亚等地的90 多个国家和地区。木薯是世界第6 大粮食作物和3 大薯类(马铃薯、甘薯、木薯)作物之一,被誉为“地下粮仓”“淀粉之王”,是许多热带、亚热带地区国家重要的粮食作物和能源作物,可食用、饲用、提取淀粉等,木薯为非洲和南美洲许多国家约7 亿人口提供口粮[1-6]。

木薯在我国广泛分布于华南地区,广西、广东和海南是我国光、热和水资源最丰富的地区之一,具有发展木薯种植的优越条件,是我国主要的木薯产区,此外,在福建、云南、江西、四川和贵州等省的南部地区亦有木薯种植,我国当前木薯种植面积约30 万hm2左右,木薯产量约占世界木薯产量的2.5%左右。

在我国热区,传统木薯生产作业主要包括整地、种植、田间管理和收获4 个阶段,其中收获环节劳动量占整个木薯生产作业的60%以上[7]。木薯收获是制约木薯产业发展的瓶颈[8-9],随着农村劳动力的减少,人工成本急剧增加,传统人工拔木薯的方式已不适应当前木薯生产,实现木薯收获机械化能有效减轻木薯生产劳动强度、提高木薯生产效率和生产效益,因此木薯生产机械化特别是木薯收获机械化需求日趋急切。

国外对木薯收获机机械化技术与装备研发较早,以巴西和泰国为代表,工作形式主要包括挖掘式、拔式、挖拔结合式、挖掘-升运链抖动分离式等,既有机器挖掘、人工捡拾的分段式的木薯收获机亦有自动化程度较高的联合收获机投入应用。但由于土地条件差异,国外机具不适宜国内作业条件,在国内,有中国热带农业科学院农业机械研究所、海南大学、广西大学、中国农业大学、武鸣县农机化技术推广服务站、广西水力机械所等机构开展了木薯收获技术与设备的研发,部分机具在一定范围内得到推广应用。然而,总体来看,木薯收获机械化率仍然较低,其中机械损伤导致木薯损失率增加是阻碍木薯收获机械进一步推广的原因之一。因此,了解木薯自身特性,分析木薯收获过程中机械损伤形式及减损方法,对于降低木薯收获过程中机械损伤、提高木薯品种、延长采后木薯块根保鲜期具有重要意义,对于促进木薯机械化收获技术与装备的推广、应用具有重要作用。

1 木薯采后储藏特征

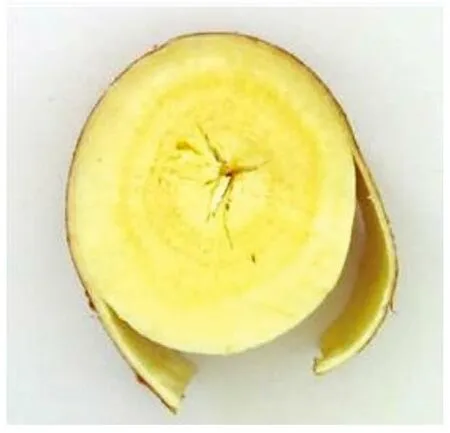

木薯与甘薯、山药等其他地下根茎类作物不同,木薯块根的保质期非常短,在受伤后很难在伤口形成有效的保护层,更容易发生腐烂变质[10]。一般情况下,木薯块根采后2~3 d 即在伤害诱导下生理代谢开始出现变化,迅速在块根的维管束中出现褐条斑[11](如图1 所示)。木薯从植物体脱落后的变质速度非常快,腐烂变质使淀粉透明度下降,影响淀粉的品质[11]。对于工业用木薯,木薯的腐烂变质严重影响淀粉及燃料乙醇加工,使企业和农民遭受巨大的经济损失;对于鲜食型甜木薯,木薯快速腐烂变质使得其货架期极短,造成大量浪费,使得甜木薯产品的推广应用受限。

图1 不同贮藏期木薯块根变化

张振文等[12]指出木薯块根采后腐烂涉及2 个不同阶段的生理生化过程:一个是生理代谢过程,包括水分代谢、呼吸代谢和能量代谢等,这些生理生化变化贯穿块根生长发育的整个过程,只不过在不同生长时期,所发生的强度和功能不尽一致;另一个阶段是微生物感染导致的腐烂变质过程。

据不完全统计,全球木薯每年采后腐烂损失量达总产量的 10%~30%[13]。木薯采后腐烂是多种因素共同作用的结果,包括品种、贮藏环境、机械损伤等。SHOHEI 等对不同伤害程度的木薯块根贮藏过程生理变化进行研究,发现受伤后木薯块根呼吸强度在贮藏1 d 就达到呼吸高峰,且极显著高于对照未受伤块根的呼吸强度[14]。这表明,机械损伤不仅影响木薯外观品相,而且还严重降低了木薯的内在品质。

2 木薯机械损伤的主要形式

木薯为地下根茎类作物,每柱块根数量平均约6~7 条,块根头部和中部较粗,尖端较小,呈长圆锥状,块根由种茎基部向外延伸,薯长可达30 cm以上,植根深度绝大部分集中于0~25 cm 层深,如图2 所示。

图2 木薯地下根茎

当前,国内外研发的木薯收获机械主要包括挖掘式、拔式、挖拔结合式、挖掘-升运链抖动分离式等几种形式,我国对上述机型的研究都有所涉猎,其中拔式、挖拔结合式木薯收获机仍然停留在结构优化设计和田间试验阶段,暂未见到相关应用报道,目前已在推广应用的木薯机械收获以挖掘式、挖掘-升运链抖动分离式2 种机型为主(如图3、图4)。

图3 挖掘式木薯收获机

图4 挖掘-升运链抖动分离式木薯收获机

以当前应用较为广泛的挖掘-升运链抖动分离式木薯收获机为例,在木薯机械化收获过程中,木薯机械损伤主要有剪切损伤、机具碾压损伤、跌落碰撞损伤、振动损伤等几种形式。木薯收获过程中的机械损伤是木薯采后腐烂的重要诱因之一。

2.1 剪切损伤

木薯机械化收获过程中的剪切损伤是由收获机挖掘铲或侧板与木薯块根直接接触造成的损伤。木薯块根呈长圆锥状,当木薯块根深度超出挖掘铲挖掘深度或者木薯块根一部分在收获机作业幅宽以内一部分在作业幅宽以外时,挖掘机挖掘铲或侧板会切断木薯,从而造成木薯的剪切损伤,剪切损伤主要发生于木薯块根末端,直接切断部分木薯,伤口较规则。由于部分切断木薯往往埋于土下,造成机械收获损失率增加,如图5 所示。

图5 剪切损伤

2.2 机具碾压损伤

木薯机械化收获过程中的机具碾压损伤是由拖拉机轮胎或收获机地轮在木薯块根上碾压造成的损伤。当木薯种植行向直线度较低,拖拉机难以对行,木薯种植行间距与拖拉机轮胎不匹配或者田间地头预留转弯空间较低时,拖拉机轮胎或地轮会碾压木薯地造成木薯块根损伤。机具碾压使得木薯承受较大的径向压力,易造成表皮破损、薯肉碎裂,如图6所示。

图6 机具碾压损伤

2.3 跌落碰撞损伤

木薯机械化收获过程中的跌落碰撞损伤是木薯在挖掘、分离、输送过程中,木薯与木薯、木薯与机具、木薯与地表相互碰撞造成的损伤,木薯跌落碰撞损伤多以表皮破损、内部裂纹、块根断裂为表现形式。升运链交接位置和升运链末端木薯抛落位置最易发生跌落碰撞损伤。在联合收获机作业过程中,多段升运链输送、升运链末端木薯抛落于配套运输车中,跌落损伤为联合收获过程中木薯的最主要损伤形式,如图7 所示。

图7 跌落碰撞损伤

2.4 振动损伤

木薯机械化收获过程中的振动损伤是木薯块根在薯土分离、运输过程中升运链抖动而形成的,振动造成的损伤一般以表皮破损、薯肉内部出现裂纹等为表现形式,如图8 所示。

图8 木薯内部裂纹

不同于前述剪切损伤、碾压损伤和跌落碰撞损伤,振动损伤具有累积性和延时性的特点。振动载荷与产品的损伤密切相关,振动强度越大、振动时间越长、振动次数越多,则越容易造成振动和疲劳损伤,多次反复振动后造成的损伤往往不会立即显示出来,但是却严重影响内部品质和贮藏特性。

3 木薯收获减损方法探讨

对木薯收获过程机械损伤的研究极少,参照其他薯类作物,主要可将木薯收获减损研究分为木薯生物力学特性以及木薯收获过程中与机具、土壤相互作用2 个方面进行。

3.1 木薯生物力学特性

2011 年,杨望等[16]测定了华南205 木薯块根平均轴向拉伸强度、轴向压缩强度、径向压缩强度、轴向剪切强度、径向剪切强度、抗弯强度、轴向弹性模量、径向弹性模量等,并指出木薯块根可视为各向同性材料。

对木薯生物力学特性的研究,可为建立木薯损伤过程仿真模型提供参数,为探索木薯机械损伤机理提供相关的理论依据。

3.2 木薯机械化收获过程

木薯机械化损伤过程即木薯与机具、木薯与木薯、木薯与土壤相互作用的过程,因此,在木薯收获过程中,应减少木薯与机具的直接接触,降低木薯与木薯、木薯与机具、木薯与土壤的接触强度和碰撞频率。结合木薯生产农艺与木薯机械化收获过程,木薯减损可从以下几个方面着手。

1)筛选适宜机械化收获的木薯种植品种。不同品种木薯的块根在土壤中的空间分布特性不同,其形状尺寸、块根集中度、植根深度、伸展幅宽等直接影响机械收获的效果。筛选块根集中度高、植根深度较浅、伸展幅宽较小的木薯品种进行机械化收获,能有效减小收获过程中机具对木薯块根的剪切、碾压损伤。

在宜机化木薯品种筛选方面,苏必孟等[15]对当前我国热区普遍种植的华南205、南植199 和新选048 3 个木薯品种薯构型进行了测定,测得3 种木薯块根在半幅宽35 cm 以内的比率为100%、96%、91%,在层深25 cm 以内的比率为100%、100%、99%。此研究结论表明,华南205、南植199 相较于新选048更适宜进行机械化收获,也为木薯收获机挖掘深度、作业幅宽设计提供了依据。

2)提供良好的田间配套条件。田间地头应留有足够的转弯空间,避免机具碾压作物。当前木薯生产机具多配套66~88 kW 拖拉机,根据该动力段拖拉机转弯半径,田间地头应预留4~6 m 拖拉机转弯空间。

3)采用适宜机械化作业的农艺模式。采用标准化和规范化种植,保证较小的行距偏差和较高的行向直线度;宜采用起垄种植模式,同时垄距与拖拉机轮距相匹配并根据拖拉机轮胎宽度设置合理的垄沟宽度,确保作业过程中拖拉机轮胎行走于垄沟,从而避免碾压木薯块根。

在宜机化农艺方面,邓干然等[17]提出了一种宽窄双行起垄种植的栽培模式,如图9 所示,木薯采用起垄种植,垄距1.8 m,垄高25 cm 以上、垄面宽90 cm 以上,每个垄上种植2 行木薯,垄上2 行木薯行距约60 cm,邻垄2 行木薯行距约120 cm,构成宽窄双行种植模式。在该种植模式下,通过垄形设定一个特定的土壤空间,限制木薯块根的生长范围在大垄以内,提高块根的聚集度,同时收获过程中拖拉机挂载木薯收获机具沿垄沟行走,易对行,可显著减少机械挖掘的断薯率和损失率。

图9 木薯宽窄双行起垄种植模式示意

4)木薯收获机机械优化设计。结合木薯生物力学特性、地下构型、种植农艺对木薯收获机具进行优化设计。根据木薯种植农艺和块根地下构型设计收获机作业幅宽和挖掘铲入土深度、入土角度;以木薯生物力学特性为基础,采用多重缓冲减速技术和低位铺放技术,降低输送过程中木薯与收获机薯土分离部件、木薯与木薯之间的碰撞强度和碰撞频率,从而降低木薯跌落碰撞损伤和振动损伤。

4 结论与讨论

在木薯机械化收获过程中,木薯机械损伤主要有剪切损伤、机具碾压损伤、跌落碰撞损伤、振动损伤等几种形式。

当前在木薯机收减损方面的研究仍处于起步阶段,木薯生物力学特性的研究有待进一步深入,农机农艺融合模式有待进一步探索,为低损收获技术的研发提供参考。