氧化铈膜制备及其耐腐蚀性能

张志斌, 屈少鹏, 尹衍升

(1.大连海事大学 船舶与海洋工程学院,辽宁 大连 116026;2. 上海海事大学 海洋科学与工程学院,上海 201306;3. 广州航海学院 严酷海洋环境装备与材料蚀损过程控制研究中心,广州 510725)

深海处于低温、高压,强腐蚀和海底复杂流动的环境中,对深海装备及深海作业工具的强度、韧度、抗水压及抗腐蚀性能、尺寸精度等指标都有着极高的要求[1]。X80钢具有优良的力学性能,如高的屈服强度、高的冲击韧性等,且其碳当量较低,具有较好的可焊接性能[2]。X80钢亦是美国石油学会的标准中推荐的一种可用于深海环境作业的高强钢[3]。X80钢作为油气领域中重要的能源运输基础材料,其在真实的服役环境中往往会遭受到腐蚀破坏的威胁,因而,对其腐蚀性能的研究一直以来是管线钢服役安全及寿命评价中重要的研究内容之一。利用涂层对金属表面进行改性,在一定程度上阻隔腐蚀介质与金属直接接触,是目前常用的一种提高材料耐腐蚀性能的方法。研究表明稀土转化膜具有较好的环境友好性[4-6],且铈化学转化膜能够大大优化金属材料的耐腐蚀性能。铈转化膜往往具有较好的致密性,可以有效阻碍腐蚀介质与金属基体的直接接触[4];其转化膜中的铈的氧化物可以在一定程度上抑制腐蚀反应的阴极过程[5]。利用电化学沉积法[7-8]制备铈转化膜可以适用于结构复杂的金属件表面,且其工艺简单、膜层的可控性较好。利用电化学沉积法制得的铈转化膜是由铈的氧化物构成的,包括CeO、Ce2O3、CeO2[8]。目前关于氧化铈膜的研究主要是关注铈离子对基体材料耐腐蚀性能的改变方面[7];也有研究对其在深海环境中的服役进行了评价[8]。为了揭示不同的制备溶液、不同制备条件对制备后的铈转化膜的性能的影响规律,本文利用不同的制备溶液及制备参数在X80钢表面制备了氧化铈膜并对其耐腐蚀性能进行了对比研究。

1 试 验

1.1 试验材料

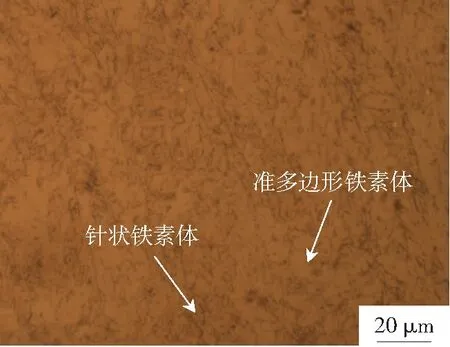

试验所用材料为X80管线钢,其化学成分及显微组织如表1和图1所示,由图1可知其显微组织由准多边形铁素体及针状铁素体构成。利用线切割机切取尺寸为10 mm×10 mm×3 mm的试样,将试样各个表面在不同目数的SiC砂纸上逐级打磨,并用丙酮、无水乙醇、去离子水对磨后试样进行清洗吹干,保存在干燥的干燥皿中。

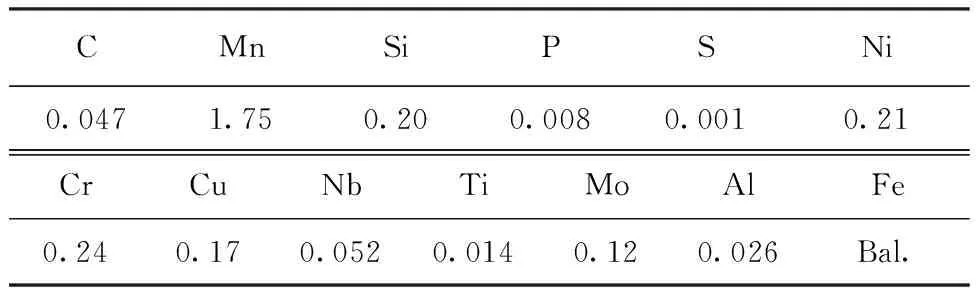

表1 X80管线钢化学成分表(质量分数/%)

图1 X80管线钢显微组织

1.2 氧化铈膜制备

利用铜导电胶将上述X80试样与铜导线导通,用704硅橡胶将非工作面进行密封,仅露出一个10 mm×10 mm的表面作为工作电极暴露在制备溶液中。制备样品及对应制备参数如表2所示,利用Ivium电化学工作站进行恒电流制备时,上述样品作为工作电极,辅助电极为Pt片,参比电极为饱和甘汞电极。制备结束后,将工作电极在去离子水、无水乙醇中依次清洗并吹干。利用白光干涉仪测得膜层厚度约0.07~0.61 μm。

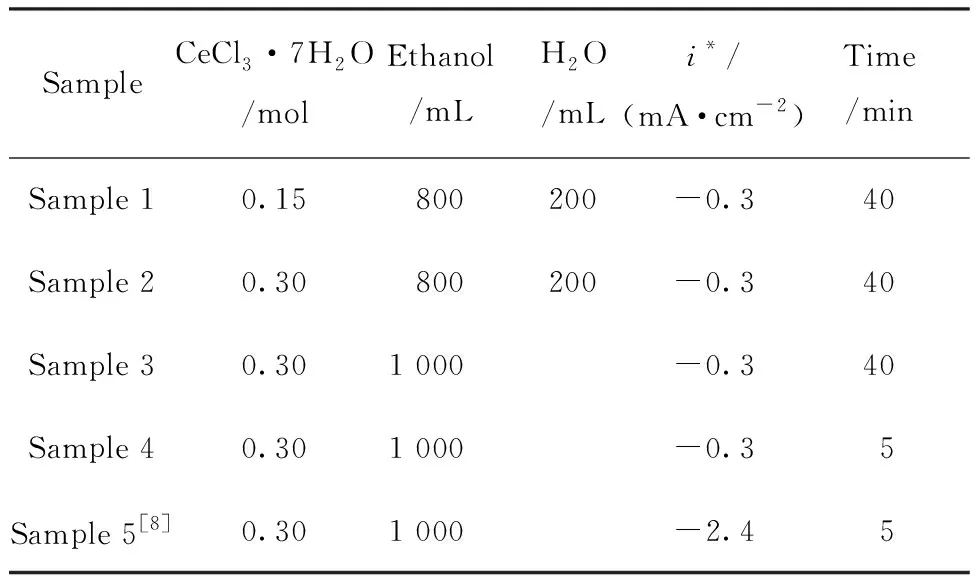

表2 电化学沉积中制备溶液及参数表

1.3 表面分析

利用扫描电镜、能谱仪对腐蚀后测试试样的表面形貌、化学元素进行观察和分析;利用XRD、拉曼光谱对膜层腐蚀前后的物相进行分析;利用接触角测试仪对腐蚀前后测试试样表面的亲水性进行表征,测试液滴为3.5wt.% NaCl溶液,液滴体积为3 μL,静置时间为30 s。

1.4 电化学测试

本文中的电化学测试均采用三电极体系由Ivium电化学工作站进行测试。上述制得的样品作为工作电极、Pt片作为辅助电极、参比电极为饱和甘汞电极(SCE),测试溶液为3.5wt.%NaCl溶液,测试温度为室温。电化学测试时,对样品的开路电位进行30 min的跟踪以待腐蚀体系达到稳定状态;后以30 min测得的开路电位(Eocp)作为测试电位,测试其线性极化电阻(LPR),交流阻抗(ELS)及极化曲线(PC)。线性极化电阻的测试电位为Eocp-10 mV~Eocp+10 mV;线性极化电阻测试后,以开路电位为交流阻抗测试电位,交流电压幅值为10 mV,测试频率为105~10-2Hz,每十倍频采样10个点进行交流阻抗分析;电化学极化测试电位为Eocp-0.25 V~Eocp+0.5 V,线性极化电阻及极化曲线测试方向均从阴极向阳极进行扫描,扫描速率为0.3 mV/s。电化学测试后的样品依次用去离子水及无水乙醇进行清洗并吹干。

2 结果与讨论

2.1 表面分析

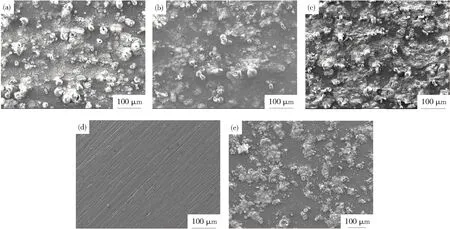

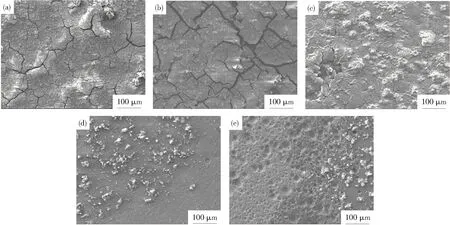

图2为X80钢表面用不同制备溶液及制备参数制得的氧化铈膜的表面形貌。由图2可知,在含水体积比20%的制备溶液制得的电化学沉积膜(图2(a)、(b))中存在大量的龟裂裂纹,在未加入水的制备溶液中制得的电化学沉积膜(图2(c)、(e))中的龟裂现象不明显;铈离子浓度的改变对制备的电化学沉积膜的形貌无明显影响(图2(a)、(b))。在未加入水的制备溶液中制备电化学沉积膜时,起初制得的膜层均匀覆盖在X80表面(图2(d)),随着制备时间增加,其表面出现瘤状形貌,且在底层膜中会出现些许龟裂(图2(c));当制备时间均为5 min时,沉积的电流密度增加亦会在表面出现瘤状形貌(图2(e)),但其底层膜依然非常致密。含水溶液制得膜层开裂主要是由于其在制备后表面脱水而造成的龟裂[9];而未含水溶液制得膜层中,随着制备时间的增加,其膜层内应力会随厚度增加而增加[10],从而会导致较长制备时间的膜层出现龟裂现象。表面膜层的开裂会降低其在腐蚀过程中的阻隔作用,腐蚀介质会通过裂纹进入到钢基体表面并发生腐蚀,因而表面龟裂的多少会直接影响其防腐性能。

图2 X80钢表面用不同制备溶液及制备参数制得的氧化铈膜的表面形貌

图3为X80钢表面用不同制备溶液及制备参数制得的氧化铈膜经电化学极化腐蚀后的表面形貌。由图3可知,含水体积比20%的制备溶液制得的电化学沉积膜经腐蚀后表面的裂纹明显且较腐蚀前更加严重(图3(a)、(b));未含水制备溶液制得的电化学沉积膜中,当制备电流密度较小时(图3(c)、(d)),随着制备时间的增加,电化学沉积膜腐蚀后的破裂更加明显(图3(c));当制备时间均为5 min时,制备电流密度较大的电化学沉积膜仅部分破坏(图 3(e)),其具有较优的抵抗破坏的能力。

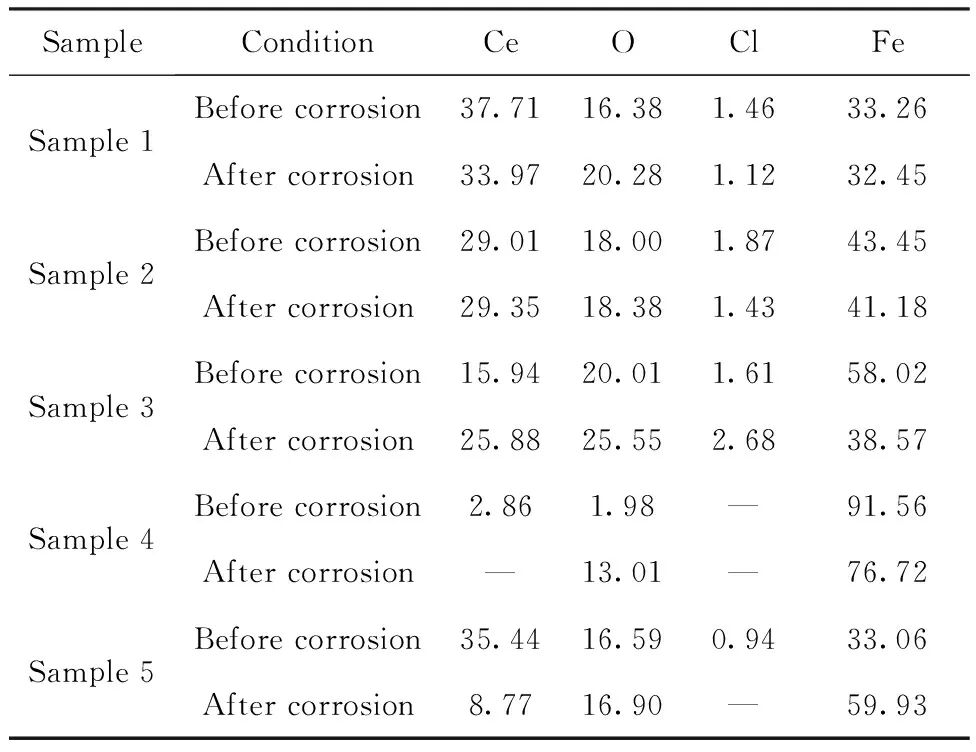

对上述试样的表面利用EDS进行元素分析,测试结果如表3所示。由表3可知,不同制备溶液及制备参数制得的电化学沉积膜经电化学极化腐蚀前后表面膜层的元素种类及含量不会有明显改变。图2(d)样品表面Ce、O元素很低是因为其在制备过程中电流密度较小且制膜时间较短,在X80表面上制得的膜层很薄导致的;图3(e)样品表面元素较图2(e)样品表面元素的改变是由于电化学极化腐蚀导致表面膜层部分脱落而造成的。

图3 X80钢表面用不同制备溶液及制备参数制得氧化铈膜经电化学极化腐蚀后的表面形貌

表3 不同制备溶液及制备参数制得的氧化铈膜表面腐蚀前后EDS分析结果(质量分数/%)

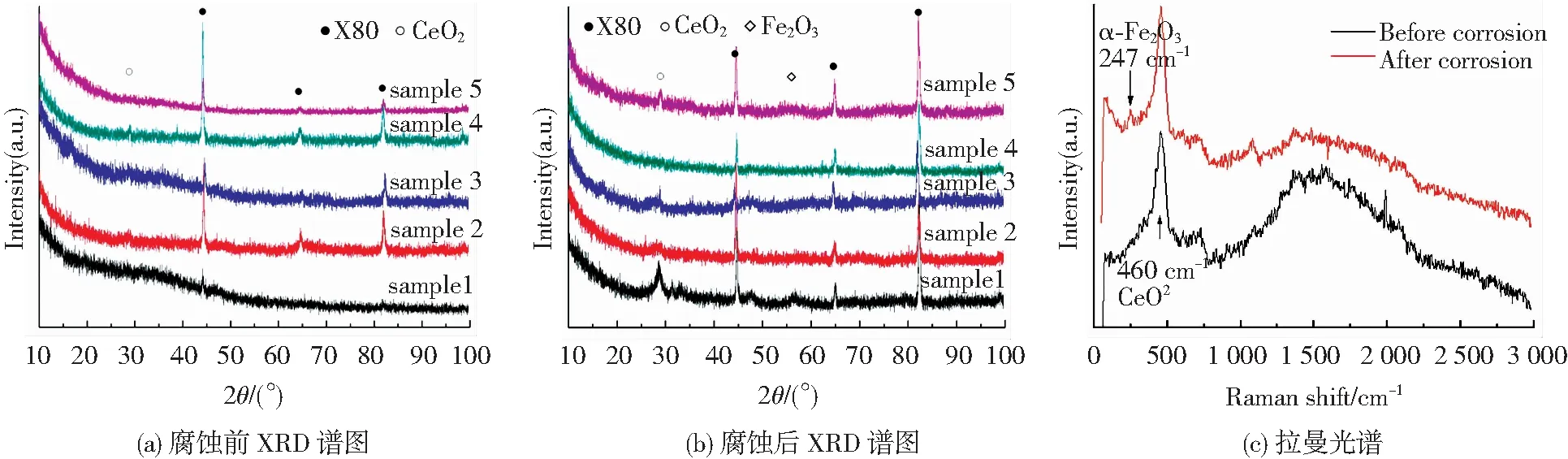

屈少鹏等人[8]已对制得的膜层利用XPS进行表征并报道,本文中进一步利用XRD及拉曼光谱对表面进行物相分析。图4(a)、(b)为X80钢表面用不同制备溶液及制备参数制得的氧化铈膜腐蚀前后的XRD谱图;图4(c)为样品1在腐蚀前后表面的拉曼光谱分析结果。由图4(a)、(b)可知,X80钢表面氧化铈膜主要由CeO2构成,且构成膜的CeO2的晶体尺寸较小、结晶性较差,因而其在XRD谱图中显示为峰强较弱且峰形宽化;经过腐蚀后,试样中会产生腐蚀产物Fe2O3,而膜层中原有的CeO2没有改变。图4(c)进一步对样品1腐蚀前后的物相进行测试,证实制备的膜层为CeO2(460 cm-1)[11],且样品腐蚀后会产生α-Fe2O3(247 cm-1)[12-13]。

图4 不同制备溶液及制备参数制得的氧化铈膜腐蚀前后表面的XRD谱图及拉曼光谱

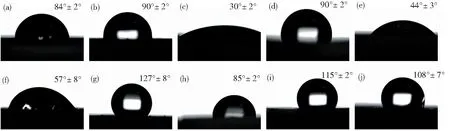

图5为X80钢表面氧化铈膜腐蚀前后表面的接触角测试结果。由图5可知,除样品1外,其余试样腐蚀后的接触角均有明显增加,即表面能降低[14];当制备溶液不含水时,电化学沉积膜制备时的电流密度增强或时间增加均会增加电化学沉积膜的表面能,使其浸润性增强。

图5 不同制备溶液及制备参数制得氧化铈膜腐蚀前后表面的接触角:(a)~(e)试样1~5腐蚀前;(f)~(j) 试样1~5腐蚀后

2.2 电化学性能分析

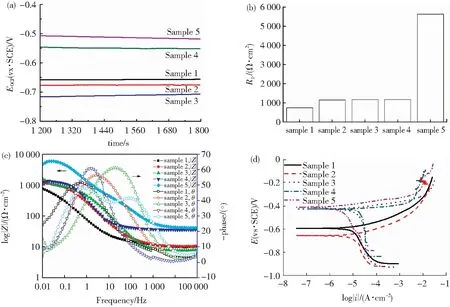

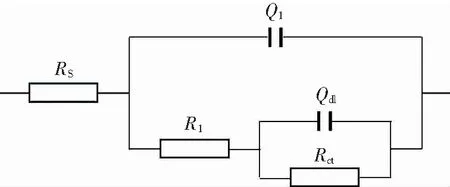

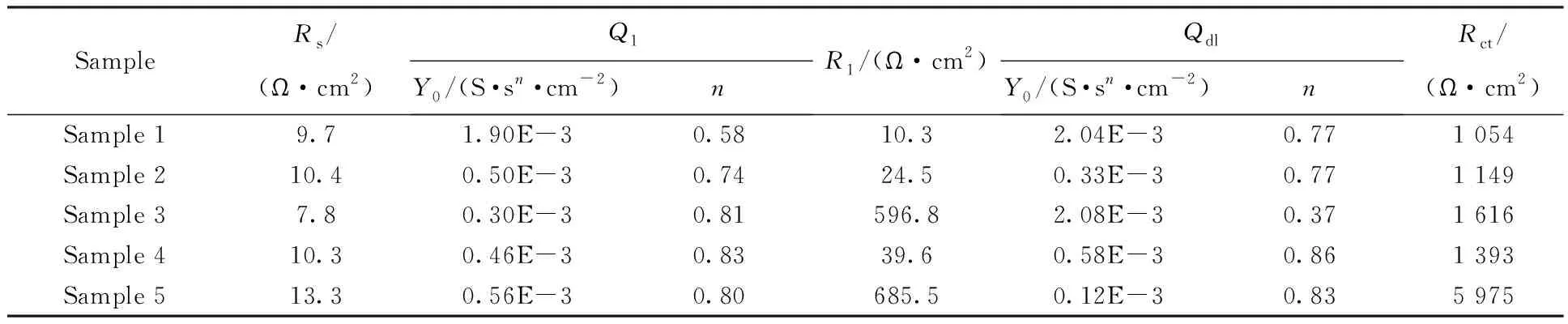

图6为不同制备溶液及制备参数制得氧化铈膜在3.5wt.%NaCl溶液中的电化学测试结果。由图6(a)可知,制备电化学沉积膜的时间越短,其开路电位越正;制备电流密度强度越大,其开路电位越正。由图6(b)可知,当制备电化学沉积膜的电流密度强度增大时(样品5),其线性极化电阻明显增大。线性极化电阻与材料的自腐蚀电流密度成反比[15],因而样品5的耐腐蚀性能最优。图6(c)为电化学沉积膜的交流阻抗Bode谱图,利用图7所示R(Q(R(QR)))等效电路对其交流阻抗数据进行拟合,其结果如表4所示。由图6(c)和表4的结果可以看出,样品5的耐腐蚀性能最优,结果与线性极化电阻结果一致。图6(d)为电化学沉积膜的极化曲线测试结果,可以看出,含水的制备溶液与不含水的制备溶液制备的电化学沉积膜的阳极极化曲线存在明显差异。

图6 不同制备溶液及制备参数制得氧化铈膜在3.5wt.% NaCl溶液中的电化学测试结果

图7 EIS的等效电路

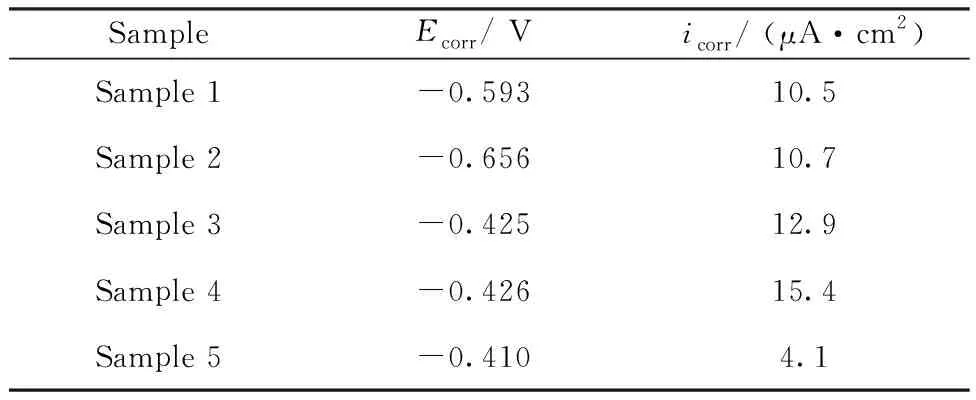

进一步对图6(d)的数据进行分析,可以得到不同制备溶液及制备参数制得的氧化铈膜在3.5wt.%NaCl溶液中腐蚀的电化学参数,如表5所示。当制备溶液中含水时,制得的氧化铈膜在3.5wt.%NaCl溶液中的自腐蚀电位较负,且其耐腐蚀性能与制备溶液中铈离子浓度的关系不大;当制备溶液中不含水时,其自腐蚀电位明显正移。在不含水的制备溶液中制得的氧化铈膜的耐腐蚀性能与制备时间的关系不大,而增强制备电流密度能明显提升材料的耐腐蚀性能;制备溶液中的水有利于涂层自腐蚀电流密度的降低。这是由于增加制备电流密度可以有效的增加膜厚及致密性(图2),溶液中添加水有利于增加溶液的导电性,更利于膜层形成,故会有利于提高制得涂层的耐腐蚀性能。

表4 不同制备溶液及制备参数制得的氧化铈膜在3.5wt.% NaCl溶液中交流阻抗的拟合结果

表5 不同制备溶液及制备参数制得的氧化铈膜在3.5wt.% NaCl溶液中腐蚀的电化学参数

2.3 氧化铈膜成膜机理讨论

由于氧化铈膜制备溶液中存在多个电极电势,其在电化学沉积制膜时的反应会受到外加电压的影响。根据标准电极电势表可知,E(Ce3+/Ce) Ce3++3e-→Ce (1) Ce元素是一种化学性质极其活泼的金属,其很容易与溶液中的溶解氧等发生进一步的反应生成氧化铈,其反应如下: Ce+O2→CeOx(x=1,3/2,2) (2) 另外,当制备溶液中的H2O含量较多时,其自身亦可以电离出OH-,且在电解作用下,亦会产生更多的OH-;制备溶液中的溶解氧在水溶液中电解作用下亦可以产生OH-,其相关反应如下: H2O↔H++OH- (3) 2H2O+2e-→H2+2OH- (4) O2+2H2O+4e-→4OH- (5) 这些OH-可以与溶液中的铈离子结合生成氢氧化铈沉淀,进一步可与溶液中的溶解氧等反应,其反应如下: Ce3++3OH-→Ce(OH)3 (6) 4Ce(OH)3+O2+2H2O→4Ce(OH)4 (7) 这些在试样表面生成的氢氧化物进一步脱水后,与被氧气氧化形成的铈的氧化物共同组成了试样表面的氧化铈膜层。 通过上面的成膜机理分析,可以发现,当溶液中存在较多水时,制得的膜层中的氢氧化物会有更多的比重,因而在脱水过程中更加容易产生龟裂现象;而无水情况下制得的膜层不容易出现龟裂现象。 1)含水制备溶液制得的电化学沉积膜存在明显的龟裂现象,且随着腐蚀的破坏,其表面裂纹会进一步加剧。制备溶液中不含水时,制备时间增加其表面出现瘤状形貌,且在底层膜中会出现些许龟裂;增强制备电流密度不会引起膜层龟裂。 2)电化学沉积膜制备时的电流密度增强或时间增加均会增加沉积膜的表面能;经腐蚀后的沉积膜表面能有所降低。 3)制备溶液中不含水时,其自腐蚀电位明显正移;制备溶液中铈离子浓度对电化学沉积膜相貌没有明显影响,对耐腐蚀性能影响亦不明显;制备溶液中的水可以提高沉积膜的耐腐蚀性能;增强制备电流密度亦能明显提升制备膜层的耐腐蚀性能,但制备时间对膜层耐腐蚀性能无明显影响。 4)在0.3 mol/L的CeCl3乙醇无水溶液中,利用2.4 mA/cm2的阴极电流持续电化学沉积5 min制得的氧化铈膜的耐腐蚀性能最佳。3 结 论