不同加载方式下岩石力学特性及能量演化规律

李季LI Ji;段燕伟DUAN Yan-wei

(①黑龙江龙煤鸡西矿业有限责任公司,鸡西 158100;②黑龙江科技大学,哈尔滨 150022)

0 引言

在地下工程中,巷道围岩通常会处于单轴压缩状态或三轴压缩状态[1-3]。基于此,国内学者开展了大量研究,张国凯[4]等利用声发射监测,开展了花岗岩单轴力学试验,分析了压缩变形破坏过程中的能量变化规律。徐士良[5]等开展了低围压条件下片麻岩力学试验,分析了加载过程中的裂纹演化规律。宋小飞[6]等开展了三种常见砂岩的单轴压缩力学试验,分析了加载破坏过程中能量演化规律。基于此,本文开展了单轴压缩和三轴压缩力学试验,分析岩石在加载过程中力学特性和能量演化规律。研究结果可为巷道围岩稳定性控制提供基础数据,为类似工程提供借鉴经验。

1 试件制备及试验设备

1.1 试样制备

为了研究东荣二矿南二下采区16 煤层五工作面回风下山巷道围岩力学参数特征,结合围岩控制研究的需要进行现场取样,本次试验取样地点为南二下采区16 煤层五工作面回风下山巷道。

运回实验室的煤岩块,按照《煤和岩石物理力学性质测定方法》的相关规定,将岩样做成标准试件。具体步骤为:首先用取芯机钻取直径为50mm 的试件,接着将岩样切割成高为100mm 的试件,并将试件用磨石机将两端磨平,最后加工完的试件上、下端直径的误差不能大于0.3mm,两端面不平行度不能超过0.05mm。做好标记之后,用保鲜膜包住岩样,减少外界环境对试件强度的影响。

1.2 试验设备

TAW-2000 型电液伺服试验机为高强度精密刚性实验机,可以对岩石、煤块和混凝土等材料进行单轴抗压实验、劈裂试验和孔隙水压试验,通过单轴抗压实验可直接得到抗压强度,通过劈裂试验间接测得岩石、混凝土等试件的抗拉强度,试件的抗剪强度。该试验机由门框式刚性主机、系统油源、控制柜、电控箱和计算机等组成。门框式刚性主机可以承受2000kN 的压力,计算机用于试验数据的采集与试验指令的发送。其工作原理是通过电液伺服控制方式,来控制试件加载速度、加载量、加载卸载环节,当变形量或应力达到设计值时,均可自动保护。

用等位移加载控制方式,分别对东荣二矿南二下采区16 煤以及顶底板进行单轴压缩实验,通过与计算机结合,可以记录试验过程中产生的应力、应变、载荷、位移等,并生成应力-应变曲线。可以应用等应变加载控制,获取弹性模量和泊松比。该实验机具有足够的刚度,能够满足研究的需要。试验过程全程是由计算机控制,最终图形和数据结果也将保存到计算机中。

2 力学特性分析

2.1 单轴试验结果分析

对东荣二矿钻取加工的岩样进行单轴压缩试验后,得到部分煤岩试样的物理力学参数。

试验结束后,选取顶板D-1 试样和底板B-1 试样的载荷位移曲线进行分析,两条曲线变化大致一样,都经历了四个阶段:

①压密阶段:岩石内部会存在一些细小的缝隙空洞,在试验刚开始的时候,岩石受到的力远远的小于岩石的极限强度,岩石内部的孔隙开始被压密了,曲线呈现向下凹的形状。

②弹性阶段至裂隙稳定发展阶段:在该阶段,岩石内部主要为弹性变形,随着加载的进行出现新生裂纹稳定扩展。

③裂纹扩展阶段:内部裂纹加速扩展,岩石内部损伤增大,岩石进入明显的塑性屈服状态。

④破坏阶段:岩石受力达到峰值强度,内部微裂纹连通,形成了宏观裂纹,最终岩石破裂。峰后阶段岩石仍具有一定的强度。

2.2 岩石三轴加载试验及结果分析

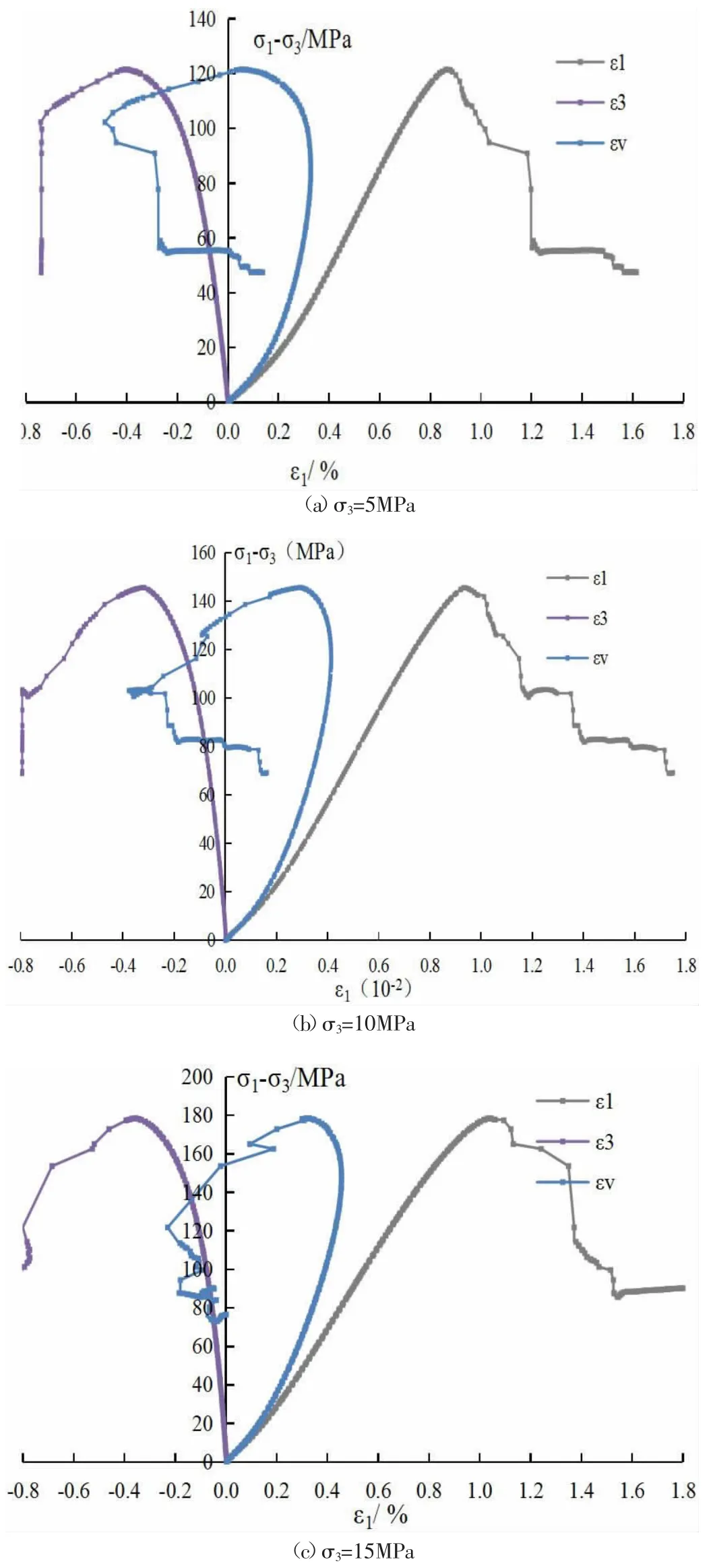

图1 为不同围压下试样应力-应变曲线,不同围压下粉砂岩岩样压缩试验过程中,应力-应变曲线表现出岩石变形的四个阶段:初始压密阶段、弹性阶段、塑性阶段、峰后破坏阶段。粉砂岩试样具有明显围压效应,三轴压缩条件下,岩样在静水压力状态下,内部原始裂纹被压密,压密阶段不明显。随着围压越大,岩样的抗压强度、弹性极限越大。

图1 不同围压下试样应力-应变曲线

3 岩石加载过程能量演化规律

3.1 岩石变形破坏过程中的能量计算方法

岩石试样在外力下产生变形,假设该受载过程与外界无热交换,外力对试件做功可以认为是能量转化形成的输入应变能U,由热力学第一定律可得。

式中,Ud为耗散能;Ue为弹性应变能。

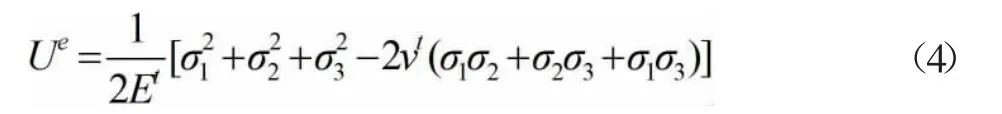

弹性应变能密度Ue表达式为:

由广义胡克定律:

将式(3)带入式(2)得:

式中,σ1、σ2、σ3分为最大、中间和最小主应力;ε1、ε2、ε3为主应变;Et,νt分别为弹性模量与泊松比。

对于常规三轴加载,上式可写成:

单轴压缩加载,上式可写成:

常规三轴加载试验,静水应力加载状态试验机对岩样做正功,达到确定的静水应力后,轴向应力σ1增大持续对岩样产生压缩变形,轴向应力σ1对岩样做正功;而环向主要产生的是膨胀变形,围压σ3对岩样所做的功为负值。试验过程中外力做功转化为岩样的总应变能密度U 为:

式中,U1为轴向应力σ1对岩样做正功转化为岩样应变能密度,U3为σ3做负功所释放的应变能密度,U0为静水应力下吸收的应变能密度。

静水应力下岩石储存的应变能密度U0可根据弹性力学公式直接求得:

式中,ν、E 分别为初始泊松比和弹性模量。

岩石受载过程中,外力做功转化为岩样的总应变能密度U1和围压做负功释放的应变能密度U3,可根据应力-应变曲线积分求得。

由式(1)和式(7),可得耗散能Ud的计算公式为:

3.2 岩石单轴压缩加载能量演化规律

根据单轴压缩试验过程中采集D-1 顶板的数据为例,采用上述方法计算绘制出曲线如图2。

图2 单轴压缩下能量演化曲线

从图2 可以看出,岩石在峰值前经历了四个阶段,每个阶段能量变化趋势不同。压密阶段(oa),此时压缩机施加的载荷较小,岩石吸收的弹性能也较小,此阶段的能量被用于压密岩石内部的微小裂隙和孔洞。在ab 阶段,随着应力的增高,岩石内部微小裂隙孔洞已被压密,此时岩石内部开始主要储存弹性能Ue。在bc 阶段,随着输入应变能U 的逐渐增大,一部分开始转化为塑性耗散能Ud,呈增长趋势,这部分能量用于岩石内部微裂隙的扩展和发育,岩石还是以储存弹性能Ue为主。在cd 阶段,由于塑性耗散能Ud的不断增加,岩石内部裂隙贯通形成了新的裂纹。在峰值点处岩石储存的弹性能达到最大,所占比例达到了85.5%,岩石在峰值点前储存的弹性能瞬间释放,转化为宏观破坏所需的耗散能,此时耗散能所占比例最高达到了87.0%,岩石整体破坏。

3.3 岩石三轴压缩加载能量演化规律

采用以上应变能计算方法,不同围压下常规三轴加载过程中能量参数计算结果,与单轴压缩过程相似。

①加载初始的压密阶段。弹性应变能密度Ue的增长速率比较缓慢,试样内原生空隙被压缩,能量转化效率低。

②超过裂隙闭合应力σcc后的弹性变形阶段。随着荷载的增大轴向应变能密度U1、围压做负功消耗的应变能密度U3和弹性应变能密度Ue逐渐增大。未达到损伤应力σcd之前,岩石内部损伤和塑性变形较小,Ud较小,曲线较平直,轴向吸收的应变能大部分储存为弹性应变能。

③加载达到扩容应力σcd后的裂纹非稳定扩展阶段。岩石内部损伤和塑性变形增大,Ud增大趋势增强,Ue增大趋势减弱,但岩石内部能量仍以储存的弹性应变能为主。

④应力达到峰值点时,弹性应变能达到最大值,随后岩石发生破坏,弹性应变能迅速转化为用于岩石损伤破坏的耗散能,岩石破坏时环向变形突然增大。

⑤破坏后阶段。围压作用下,岩石仍具有一定的承载能力,在轴向应力作用下裂纹持续扩展。轴向吸收的应变能主要用于岩石破坏后裂纹扩展的能量耗散,破坏后阶段岩石储存的弹性应变能维持在较低水平,耗散能随着宏观裂纹的扩展继续增大。

应用在支护中,我们可以想到,如果在峰值前支护,锚杆将会吸收围岩峰值前的弹性能加峰后的塑形能,这将会大大超过锚杆所承受的极限能,会导致锚杆断裂。因为在峰后,塑性变形能占主导,所以在峰值后支护只需要克服峰值后塑性变形能,但是为了使支护更加安全、可靠,最好的支护时间是在峰值后围岩稳定后进行,原因是围岩储存的能量在峰值后会进行动态平衡。

4 结论

本文通过对粉砂岩岩样进行单轴和三轴加载试验,获得加载过程中力学特性及能量演化规律,得到如下结论:

①通过分析单轴压缩下的能量演化规律发现,岩石在储能极限前,弹性能占主导,所占比例达到了85.5%。在达到岩石储能极限后,弹性能释放,转化为了塑性耗散能,此时塑性耗散能占主导,所占比例达到了87.50%。

②在三轴加载试验中,对不同围压下得到的粉砂岩岩样应力-应变曲线进行了分析,得出岩石变形的表现为四个阶段:初始压密阶段、弹性阶段、塑性阶段、峰后破坏阶段。砂岩试样具有明显围压效应,三轴压缩条件下,岩样在静水压力状态下,内部原始裂纹被压密,压密阶段不明显,随着围压越大,岩样的抗压强度、储能极限越大。

③在不同围压下,能量演化规律相一致。在压密阶段,能量增长速率缓慢,转化效率低;在裂隙稳定发展阶段,轴向吸收的应变能大部分储存为弹性应变能,围压做负功所消耗的应变能随荷载的增大而增大;在裂纹扩展阶段,耗散能呈增大趋势,弹性能增大趋势变弱,仍以储存弹性能为主。弹性能在应力达到峰值点时,达到最大值。之后弹性能迅速转化为岩石损伤破坏的耗散能,岩石进入破坏阶段,此时在围压作用下,岩石仍有一定的承载能力,弹性应变能维持在降低水平,耗散能随宏观裂纹的扩展继续增大。

——《压密注浆桩技术规范》解读(二)