飞秒激光加工Ag-TiO2微纳结构及其光催化性能研究

李 玥,王 燕

(长春工业大学 先进结构材料教育部重点实验室,长春 220103)

引 言

TiO2在紫外光下能产生电子和空穴,与水和氧气反应后生成具有强氧化性的自由基,可以分解绝大多数有机污染物,在污水处理领域具有重要的应用[1-2]。直接将TiO2粉末与有机污染物在液相中共混,接触面积大、光催化反应效率高,能高效降解有机污染物[3-5],但使用后的TiO2粉末难以回收且损耗大,容易在环境和生物体内富集,造成二次污染[6-7]。将TiO2固定可以提高回收率,常见的方法是将TiO2涂覆到载体材料上或直接制备自支撑的TiO2薄膜[8-9],但由于TiO2之间或TiO2与载体之间作用力不牢固、线膨胀系数不匹配等因素,多次使用后,TiO2易从基体材料上脱落,导致催化性能下降[10]。此外,TiO2禁带宽度为3.2eV,仅能利用紫外区(小于387.5nm)的光进行光驱动反应,而该区域的光能仅占太阳能的4%左右,光能利用率较低[11]。

在金属钛表面直接制备TiO2,能够避免TiO2与基底之间的结合力差的问题,提高TiO2的稳定性[12]。目前,人们已经成功地在金属钛基底上制备出具有独特结构和特殊功能的TiO2。掺杂金属、非金属和半导体纳米粒子等可使TiO2催化剂的吸收波长红移,提高太阳光利用效率[13-17]。其中,金属Ag价格便宜,导电性好,能在光电反应中富集光生电子,利于降低光生电子和空穴的复合几率,进一步提升材料的催化性能,有望用于实际应用。因此,在金属钛表面制备TiO2纳米材料,再在表面负载Ag纳米粒子是制备具有高稳定性和高太阳光利用率的光催化剂的有效手段。但是,此种方法步骤较多,并且同样存在Ag纳米粒子与TiO2之间的结合力差的问题,亟需新的思路和技术手段克服此难题。

飞秒激光脉冲短、能量密度高,能在短时间内实现微纳结构的制备和化学改性,近年来得到广泛研究[18-22]。作者将Ag直接沉积在金属钛表面,利用飞秒激光加工技术,在制备3-D微纳结构的TiO2的同时,将Ag镶嵌到TiO2的表面和内部,得到掺杂Ag的TiO2微纳复合材料(Ag-doped titanium dioxide,Ag-TiO2)。其中,Ag的含量由蒸镀的Ag膜层厚度控制,Ag-TiO2的表面形貌则由激光扫描线间距和激光能量密度调节。利用此方法制备的Ag-TiO2在模拟太阳光下具有良好的光催化效率,光照300min后,亚甲基蓝的降解率可达70%。

1 实 验

1.1 材料与飞秒激光加工

将金属钛片剪成1cm×1cm的方形试样,用砂纸打磨,除去表面氧化层。将试样置于实验台上,用镊子按压,使边缘参差的部分趋于平整,再用抛光机进行表面抛光,得到表面光滑平整的钛片。然后将抛光处理后的钛片进行清洁处理,依次在丙酮、乙醇和去离子水中超声处理5min,并用洗耳球吹干。将处理好的钛片放在镀膜机中,以钛片作为基材,Ag作为靶材,进行单质Ag的蒸镀,Ag膜层的厚度可以通过调节蒸镀时间进行控制。利用蓝宝石激光放大器对表面镀Ag的钛片进行飞秒激光加工处理。最后,对加工好的样品进行超声处理,除去表面物理吸附的杂质。

1.2 Ag的腐蚀

为了去除材料表面存在的Ag,选用质量分数为0.2的稀HNO3作为腐蚀液。将1cm×1cm的样品浸泡在20mL的上述稀HNO3中30min,然后利用去离子水清洗样品,最后用氮气吹干即可。

1.3 测试与表征

用场发射扫描电子显微镜(日本JEOL JSM-6700F)对样品形貌进行表征,样品表面的化学组成通过能谱仪(美国Genesis Apollo XL)进行能谱分析,OCA20系统(德国Dataphysics GmbH)用于测量静态水滴接触角(Contact angle,CA),测试用水滴体积为40μL,光催化性能测试使用的亚甲基蓝溶液质量浓度为5g/L,光源采用模拟太阳光光源系统(PL-XQ500W,北京普林塞斯科技有限公司),光强度为1个太阳光照,使用Shimadzu UV-2550分光光度计测试亚甲基蓝溶液的吸收光谱。

2 结果与讨论

2.1 掺杂Ag的TiO2微纳复合结构的制备

Ag-TiO2的制备过程如图1所示。主要过程分为两步:首先在处理好的钛片表面蒸镀一定厚度的Ag膜,然后利用飞秒激光器对表面镀Ag膜的钛片进行加工。为得到具有微纳复合结构的表面,本实验中采用的激光脉冲宽度为100fs,中心波长为800nm,重复频率为1kHz。由于飞秒激光脉冲时间少于热扩散时间,因此激光热影响区小,能够瞬间在镀Ag钛表面积累大量的热,使得金属Ag和钛熔化,从而在镀Ag钛表面制备微纳复合结构。同时,一部分Ag在激光作用下会发生气化,进而掺杂到熔化的钛中。因此,激光加工后,在金属钛表面制备周期性微纳条纹结构的同时实现了Ag在钛中的掺杂,得到了掺杂Ag的TiO2微纳复合结构。

Fig.1 Schematic diagram of the preparation process for Ag-TiO2

2.2 飞秒激光加工参数对Ag-TiO2表面形貌的影响

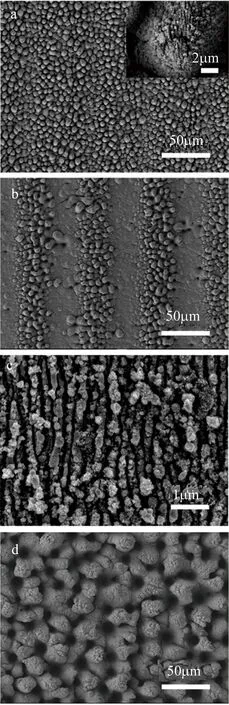

为了优化加工参数,研究了激光加工过程中激光扫描线间距和激光能量密度对镀Ag钛表面形貌的影响。固定激光能量密度为1.4J·cm-2不变,当激光扫描线间距为25μm时,制备的Ag-TiO2表面形貌如图2a所示(右上角为扫描电镜放大图)。可以看到,Ag-TiO2表面布满了相对均匀的微突起结构,微突起结构的尺寸大约为10μm,微突起之间存在较深的空隙。从对应的放大电镜图还可以发现,微突起表面存在次级结构。当线间距增加到50μm时,如图2b所示,微突起结构只出现在光斑区域范围内,而光斑区域外镀Ag钛表面仍较为平坦。但微突起结构变得不均匀,微突起之间的空隙变大。这可能是由于突起结构变少,降低了微突起之间的横向空间位阻和作用力,导致微>突起之间空隙变大。当固定激光扫描线间距为25μm不变,激光能量密度降低到0.07J·cm-2时,由于功率过小,样品表面仅出现亚波长纳米条纹,如图2c所示,条纹周期约为300nm,且条纹表面带有散乱分布的纳米级的微突起结构。当激光能量密度提高到2.1J·cm-2时,由于功率过大,如图2d所示,样品表面的微突起结构增大,尺寸由10μm增大为20.5μm,且突起结构间空隙深度也增大,降低了比表面积。因此,选择在激光扫描线间距为25μm、激光能量密度为1.4J·cm-2的条件下制备TiO2微纳复合结构。

Fig.2 SEM images of silver-plated titanium surface processed by femtosecond laser under different power density and scan line spacing

2.3 Ag-TiO2表面化学成分的表征

为了验证Ag能否在飞秒激光加工过程中掺入到TiO2中,对样品进行了X射线能谱分析。如图3a所示,飞秒激光加工后的镀Ag膜钛表面的能量色散光谱仪(energy dispersive spectrometer,EDS)的能谱相应位置上出现了Ti,O和Ag 3种元素,说明在飞秒激光加工后,Ag仍存在于材料中。由于Ag在材料中含量较少,并且Ti的活泼性远高于Ag,因此,认为在飞秒激光加工过程中主要是Ti被诱导氧化生成TiO2,而Ag仍主要以单质的状态存在。从Ag元素分布图(见图3b)可以看出,Ag在材料表面分布的非常均匀。这说明飞秒激光加工钛表面形成TiO2的同时,Ag也均匀地掺杂到了TiO2中。

Fig.3 EDS energy spectrum and Ag element distribution diagram of Ag-TiO2 surface

2.4 Ag-TiO2中Ag的掺杂原子数分数与深度之间的关系

虽然EDS能谱测试表明Ag-TiO2表面有Ag的存在,但无法证明材料内部是否也有Ag的掺杂,为此做了进一步探究。众所周知,在常温下,TiO2和Ti都不能与稀HNO3发生化学反应,因此可以利用稀HNO3常温腐蚀去除Ag-TiO2材料表面的Ag,再对腐蚀后的结构进行离子束刻蚀,去除掉一定厚度的样品,再利用稀HNO3溶液对新暴露出来的样品表面进行腐蚀,并检测腐蚀液中Ag+的含量,就可以验证Ag-TiO2材料内部是否存在Ag的掺杂。图4a是对Ag-TiO2材料腐蚀后的扫描电镜图。可以发现,在微突起的顶端和周围存在许多微小孔洞,这是材料表面的Ag被稀HNO3腐蚀后留下的孔洞。多次重复离子束刻蚀和稀硝酸腐蚀的步骤,利用EDS测试新暴露的表面上Ag含量,就可以测试Ag掺杂原子数分数随深度的变化。图4b是Ag的原子数分数与深度之间的关系图。可以看出,随着深度增加,Ag的掺杂原子数分数呈现先下降后稳定的趋势。这说明飞秒激光加工过程中,表面蒸镀的Ag不仅掺杂在TiO2表面,在材料内部也有掺杂,并且随着深度增加,Ag的原子数分数先下降而后趋于稳定。此外,蒸镀Ag膜的初始厚度也对Ag在材料中的掺杂原子数分数有显著影响。当Ag膜厚度为300nm时,Ag在样品表面的初始原子数分数约为0.0038;而Ag膜厚度为500nm时,Ag的初始原子数分数为0.0052。说明在一定范围内,Ag在材料中的掺杂原子数分数可由表面蒸镀Ag膜的厚度控制,初始原子数分数越高掺杂Ag含量越高,因此,选择在钛表面蒸镀厚度为500nm的Ag膜制备Ag-TiO2微纳复合结构进行光催化降解性能研究。

2.5 Ag-TiO2的表面润湿性

材料的光催化性能与表面浸润性有着密切关系。一般来说,材料表面的浸润性越好,越有利于污染物的吸附和催化降解。因此,分别对未加工金属钛表面与蒸镀500nm Ag膜后激光制备的Ag-TiO2表面进行了水滴接触角测试。如图5所示,未加工钛表面接触角为75.46°,Ag-TiO2表面接触角仅为6.91°。这说明金属Ti表面是亲水表面,在经过飞秒激光加工后,材料表面变得更加亲水,水滴接触材料表面即可迅速铺展。这可能是由于经过激光加工后,材料表面本身仍保持亲水,且表面形成的微突起结构也有利于水滴的铺展和浸润,两种作用结合,使得材料Ag-TiO2微纳复合表面具有优异的水滴浸润性。

Fig.5 Contact angles of the unprocessed titanium surface and Ag-TiO2 surface

2.6 Ag-TiO2的光催化性能

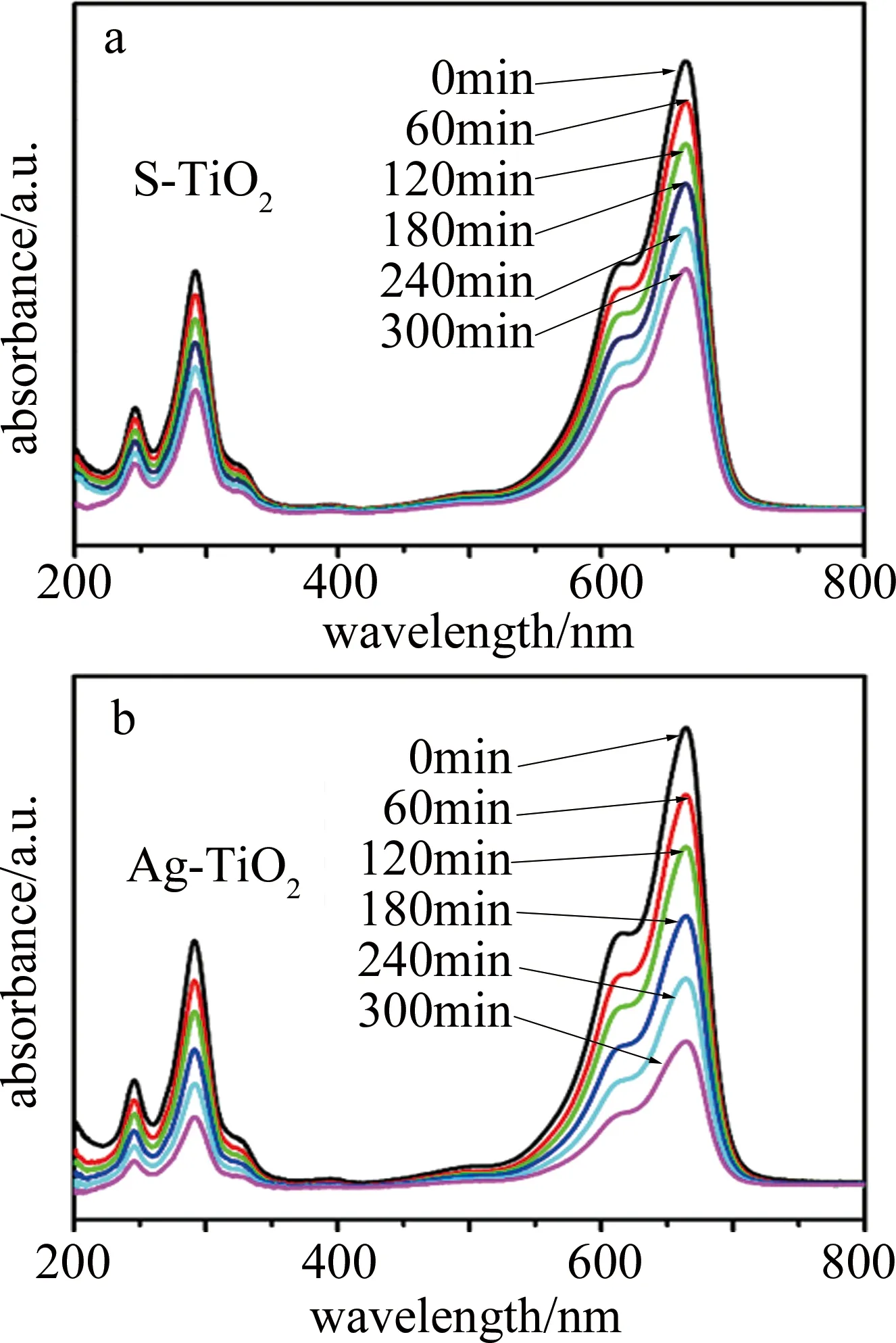

为了检测样品的光催化性能,实验中选择亚甲基蓝模拟有机污染物进行光催化降解。另外,为了证明Ag能够改善TiO2在太阳光下的光催化性能,选用纯的金属钛片经过完全相同的飞秒激光加工过程,得到与Ag-TiO2具有相似微纳结构的结构化TiO2(structured titanium dioxide,S-TiO2)。图6a为亚甲基蓝溶液在S-TiO2作用下光照不同时间的紫外-可见吸收光谱。可以看出,随着光照时间增加,亚甲基蓝的特征吸收峰高度下降,说明S-TiO2能够在模拟太阳光下催化亚甲基蓝降解。通常情况下,具有平整的表面结构的TiO2在太阳光下对亚甲基蓝没有明显的催化降解作用,而本文中由于采用了飞秒激光加工技术,在Ti表面制备TiO2的同时形成了微纳表面结构,提高了材料的比表面积,增加了TiO2与亚甲基蓝的接触面积,提高了材料的光催化降解性能。另外,经过飞秒激光加工后的TiO2表面为超亲水表面,更有利于亚甲基蓝的吸附,进而促进了TiO2对亚甲基蓝的光催化降解过程。图6b为亚甲基蓝溶液在Ag-TiO2作用下光照不同时间的紫外-可见吸收光谱。可以看出,随着光照时间增加,亚甲基蓝的特征吸收峰强度显著下降。相比于S-TiO2表面,同样的光照时间内,与Ag-TiO2表面作用的亚甲基蓝溶液的特征吸收峰强度下降速度更快,说明Ag的掺杂进一步提高了TiO2的光降解性能。图7为S-TiO2和Ag-TiO2光催化降解亚甲蓝速率图。图中,c为检测时亚甲基蓝的浓度,c0为初始时亚甲基蓝溶液的浓度(亚甲基蓝原液的浓度),则亚甲基蓝的降解率η为:

η=(c0-c)/c0×100%

(1)

Fig.6 UV-visible absorption spectra of methylene blue solution in the pre-sence of S-TiO2 and Ag-TiO2 after irradiated for different time

Fig.7 Degradation efficiency curve of methylene blue solution in the pre-sence of S-TiO2 or Ag-TiO2 under the simulated sunlight

辐照300min后,与Ag-TiO2表面作用的亚甲基蓝的降解率为70%,明显高于与S-TiO2表面作用的亚甲基蓝的降解率(45%)。显然,Ag的掺入使得TiO2的光催化效果更好,这可能是由于Ag的存在降低了光生电子的复合几率。TiO2中掺杂Ag后,由于Ag的原子半径比Ti大很多,Ag和TiO2在界面处主要以Ag—O—Ti的形式存在。Ag的费米能级低于TiO2的费米能级,因此,在光催化反应过程中,TiO2中的光生电子会由TiO2注入到Ag中,这种光生电子转移过程降低了TiO2中电子和空穴的复合几率,提高TiO2的光催化效果。另外,有大量研究表明,在TiO2中掺杂Ag可以有效提高材料在可见光范围内的光吸收[23],因此,Ag的引入一方面增加了材料对光的吸收,另一方面也降低了光生电子和空穴的复合几率。在这两种作用帮助下,TiO2的光催化性能得到显著提高。

3 结 论

利用飞秒激光加工表面蒸镀Ag膜的金属钛,制备了结构稳定的、具有良好太阳光催化活性的Ag-TiO2微纳复合材料。该复合结构表面的水滴浸润性好,能够充分吸附模拟污染物亚甲基蓝。在模拟太阳光下照射300min,Ag-TiO2微纳复合材料对亚甲基蓝的降解率可达70%。Ag-TiO2微纳复合材料的表面形貌可由激光加工参数调控,Ag的含量则可由Ag膜厚度控制。由于不需要依赖载体,该方法制备的TiO2能够稳定依附在Ti片表面,Ag则以镶嵌的形式掺杂在TiO2的表面和内部,避免了催化剂多次使用后Ag和TiO2从主体材料表面脱落的问题,为提高TiO2光催化剂的太阳光利用率、降低使用过程中造成的环境污染提供了新思路。