浅谈装配式建筑结构体系的应用发展

许寒光

汉嘉设计集团股份有限公司安徽分公司 安徽 合肥 230001

引言

装配式建筑施工技术在建筑施工中得到广泛应用,大大提高了建筑施工的质量水平。与传统的建筑施工方法相比,装配式建筑施工简单方便。如果施工人员在施工过程中不能熟练掌握装配工艺,建筑材料的错误装配将导致施工时间的延长和建筑施工的延误。如果施工人员不能按工艺组装建筑材料,将导致施工中出现质量问题,给施工项目留下安全隐患。除此之外,装配式结构在建筑施工中还存在其他施工问题。针对这种情况,施工管理人员应提出相应的预防措施,以确保装配式结构的施工质量。

1 装配式建筑施工技术对建筑工程发展的积极影响

1.1 降低了施工作业难度

在建筑工程过程中,装配式建筑具有一定的特殊性,相关施工环节和工程结构在专用生产车间完成[1]。装配式建筑具有标准化、批量化的特点。该建筑结构的现场施工非常简单。根据标准施工进度和材料要求,预制建筑结构可运至施工现场直接安装。这样可以大大降低施工劳动强度,节省施工时间。

1.2 减少了建筑垃圾

大力发展装配式建筑模式的重要出发点是提高工程建设的环保水平。从这个角度来看,装配式建筑结构中的构件都是提前在工厂集中生产的,后期施工现场的施工量很小,避免了安装造成的固体污染和废气排放问题,以及大量建筑材料运至施工现场时的施工。在传统施工模式的应用中,施工现场会产生大量无法及时处理的垃圾,对外部环境造成严重威胁。

1.3 具有较强绿色节能性

从以上分析可以看出,预制建筑通过减少废物排放,达到了节能环保的效果,满足绿色节能环保指标。这主要是因为这种建筑结构在设计和施工过程中有着非常广阔的材料和工艺选择空间[2]。在设计和施工过程中,建设单位采用环保技术,使建设项目满足现代化要求。

2 装配式建筑结构在建筑施工过程中存在的问题

2.1 平板制作安装过程存在问题

叠合板是由预制板和现浇钢筋混凝土制成的平板。叠合板安装、运输过程中,施工人员未对层板进行保护,如果发生碰撞,叠合板将断裂。如果叠合板的维护管理不到位,叠合板的外露钢筋和预制构件会脱落,影响预制构件的施工质量。转角板是保证预制构件施工整体稳定性的主要附件,转角板体积大,厚度薄。在装配和运输过程中,碰撞或碰撞会导致角板断裂或损坏[3]。建筑外墙保温层开裂是装配式建筑施工中常见的问题。造成这一问题的原因是外墙保温板的制造材料不符合建筑标准,导致墙板老化。

2.2 预制构件连接过程存在问题

预制构件的连接对预制构件建筑的施工质量有很大的影响,如果预制构件不能正确连接,预制构件将断裂和脱落。预制构件的连接方式主要有两种:一种是构件的横向连接;二是构件的纵向连接。构件的横向连接可为施工人员检查灌浆是否饱满。大多数施工人员在检查过程中会出现一些错误,导致灌浆不足。当预制构件灌浆不足,受外力挤压时,会导致构件变形,降低构件承载力,连接预制构件时会出现套管连接错误。套管连接错误的主要原因是施工人员计算钢筋位置,钻孔过程中有偏差,钢筋无法与套管连接[4]。

2.3 装配式产业链不完善

装配式建筑在建筑工程中的应用时间短,尚未形成完善的装配式建筑产业链,严重阻碍了装配式建筑的发展。预制房屋施工前,必须对整个预制房屋进行设计。在现阶段,建筑设计师对预制建筑的了解较少,无法为其提供强有力的设计支持。在预制构件的生产中,生产企业掌握的生产技术有限,难以保证预制构件的质量,对预制构件的整体质量影响很大。预制构件施工人员未掌握构件安全过程的安装技能,将在整个安全过程中浪费大量时间,延误整个预制构件的施工进度。在装配式建筑施工过程中,设计人员应对装配式建筑进行全面的解决,并能利用装配式建筑模型来改进装配式建筑的设计,满足装配式建筑施工项目的需要[5]。各预制构件生产厂家需要提高自身的生产技术水平,为预制构件的施工提供强有力的保障。加强预制构件施工人员的构件安装培训,促进施工人员掌握预制构件的安装工艺。

3 装配式结构体系在建筑施工过程中的具体应用

3.1 科学合理应用辅助工具

为了保证装配式建筑的施工质量,施工管理者针对施工项目中存在的问题采取预防策略,减少施工失误。预制房屋施工人员应能合理使用辅助工具完成施工。转角板安装运输过程中,施工人员可以使用吊具进行运输,吊具可将转角板运输过程中产生的压力传递给吊具,降低转角板压力,降低转角板损坏概率,保证转角板质量。施工人员应采取其他保护措施保护转角板[6]。例如,根据转角板的体积和厚度,定制转角板的橡胶保护套,如果在运输过程中发生碰撞,转角板不会断裂,橡胶保护套可重复使用,可节约一定的施工成本。

3.2 构配件优化防止

预制构件运至施工现场后,必须及时处理构件堆放问题,避免在堆放和存放过程中损坏构件。在堆放工作的具体实施过程中,施工单位必须保证堆放场地的稳固平整,消除构件受力不均的问题(如图1所示)。在此基础上,施工现场应设置良好的排水设施,以避免构件储存和堆放过程中积水的影响。堆放时,下部构件应加垫,为起吊创造便利条件,预埋起吊构件应向上布置。另外,预制构件堆放时,应合理安排安装顺序,确保堆放位置不影响施工。施工单位在采用堆码处理方法时,需要确保下部预制构件的强度符合标准要求,最后合理安排垫层位置和构件生产位置,确保吊装位置高度一致。

图1 施工材料现场堆放图

3.3 规范施工叠合板

在叠合板的施工和运输过程中,施工人员应确保叠合板的所有工艺标准化,降低叠合板损坏的概率。叠合板施工前,施工人员应能准确计算叠合板的承载力,避免放置多个砝码压碎叠合板[7]。层板脱模时,施工人员应注意在层板上均匀涂抹脱模剂,防止叠合板脱模,造成层板损坏和断裂。在叠合板运输过程中,施工人员应能规范叠合板的运输过程,在很大程度上避免叠合板在运输过程中发生碰撞和损坏。

3.4 构配件场外运输

构件的场外运输是预制构件施工中的关键工作。构件附件制作完成后,结合构件实际情况选择运输车辆,确保车辆尺寸满足构件尺寸和承载能力,并结合道路实际情况选择远离居民区的交通路线。同时,在构件运输过程中,采取加固措施,完成缓冲层的设置。装卸过程中,注意避免损坏零件,一些特殊制造的部件应进行特殊处理。例如,如果某些零件是细长的,则应设置水平支架,以避免在运输过程中损坏设备。在此期间,施工单位需要使用大数据技术和传感设备实时记录构件。

3.5 构配件场内运输

在现场内运输预制构件时,施工单位必须保证预制构件的性能,并使用枕木等相关设施,以减少运输过程中构件的损坏,合理设计构件在施工现场的作业路线,确保构件运输合理、高效,合理选择高水平工人,确保组件现场运输的开发质量[8]。在实际过程中,增加计算机技术的应用,建立构件堆放、运输、吊装三位一体的综合体系,提高预制施工工程的整体施工效率。

3.6 对预制构件进行质量控制

预制构件的高质量是保证预制构件建筑施工质量的前提。在施工过程中,应控制预制构件的质量,确保预制构件的质量符合建筑工程标准。预制构件生产过程中,应安排专业监理人员对预制构件的生产过程进行监控,确保预制构件的体积、面积等数据准确,符合施工现场的实际情况。预制构件生产后运输时,应做好预制构件的保护工作,避免车辆碰撞,造成预制构件因碰撞而断裂和损坏。运输人员可以在预制构件之间放置海绵垫等软材料,以减少预制构件之间的碰撞和冲击。

预制柱安装时,应做好竖向调整。为保证承台、梁、柱的有效连接,在端部设置型钢。在此基础上,采用预制柱和承台底部螺栓组件完成调整工作,提高整体施工效率,做好纵向钢筋的连接。在每种情况下,选择焊接连接和机械连接。连接前,提前分析纵向钢筋数量和预留孔洞位置。连接后,施工单位应检查平整度,如果有任何倾斜问题,请在第一时间进行调整。

与此同时,在预制梁安装过程中,为保证吊装梁受力均匀,避免吊装开裂,可采用型钢辅助措施,保证构件间连接的及时性,利用型钢调整整体构件的受力性能,分析具体受力情况,并在预制梁两端设置钢板和钢筋,以加强预制梁的抗剪能力。

3.7 采用先进的预制装配手段

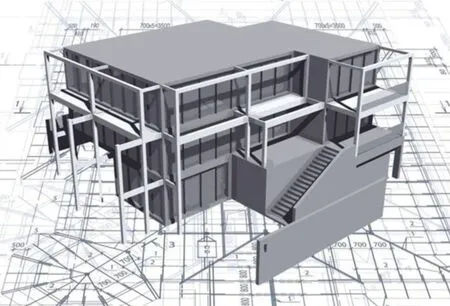

预制构件的施工可采用先进的技术手段,有效减少施工过程中存在的问题,提高预制构件的施工质量。施工人员可以应用BIM技术建立建筑施工装配模型,直观观察预制建筑的施工过程,发现建筑中存在的问题,并采取相应措施加以预防和纠正(如图2所示)。BIM技术可以保证预制构件孔位的准确性。对于人工孔位计算,采用BIM技术进行孔位计算误差较小,便于预制构件的连接和安装。

图2 建筑施工装配模型

4 结束语

总而言之,随着社会经济的快速发展,建设项目规模不断扩大,造成相应的环境污染和资源浪费。与传统建筑施工方法相比,装配式建筑施工具有较强的便利性,可以简化传统复杂建筑施工,提高建筑施工效率,控制施工成本,提高建筑施工的经济效益。在预制构件施工过程中,施工人员应注意规范自己的施工工艺和施工手段,减少建筑施工中存在的质量问题,确保预制构件的施工质量。装配式建筑施工技术的应用可以有效地解决这些问题,对我国建筑业的健康发展产生积极的影响,所以工程建设单位需要高度重视技术。