短后悬装船机液压俯仰装置计算分析

张金贵 段志强

上海振华重工(集团)股份有限公司

1 引言

装船机俯仰装置的主要功能是根据装船的实际情况来调整臂架的上下俯仰角度。目前应用较多的一种俯仰形式是卷筒钢丝绳式,其优点是俯仰角度变化大,运行平稳可靠;缺点是组成部件较多,包含电机、联轴节、减速箱、钢丝绳、滑轮组、制动器等,重量大并且所占空间多,且由于钢丝绳的柔性使得俯仰装置存在只能受拉不能受压的特性。另一种形式是液压油缸俯仰装置,其优点是结构布置紧凑、重量较轻、构件少,抵抗负载冗余度大,能够承受拉压双向受力;缺点是俯仰角度变化幅度小(通常在30°范围内),对管路油品密封等条件更为严苛[1]。另外由于装船机臂架俯仰位置的变化导致结构重心改变,力矩容易突变,所以需要详细的设计计算来明确是受压工况还是受拉工况,以免发生危险。下面对短后悬装船机的液压油缸式俯仰装置进行计算分析。

2 液压油缸载荷工况

现场的装船码头为突堤式,两侧靠船。码头纵向全长369.6 m,码头宽度15.54 m,轨距10.973 m,码头护舷外伸尺寸2 m,装载船型为10 000~200 000 DWT的散货船。装船机的设计额定生产能力为6 000 t/h,最大装船能力6 600 t/h,最大设计风速27.8 m/s,装载物料为铁矿石,工作俯仰角度-12°~13°,非工作俯仰角度为13°~21°。最大下俯角度时,应满足最小船型在满载低潮位置时溜筒底部停留在舱口下300~500 mm;最大工作上仰角度时,应满足最大船型在空载高水位时,臂架结构距离舱口至少2 m[2]。

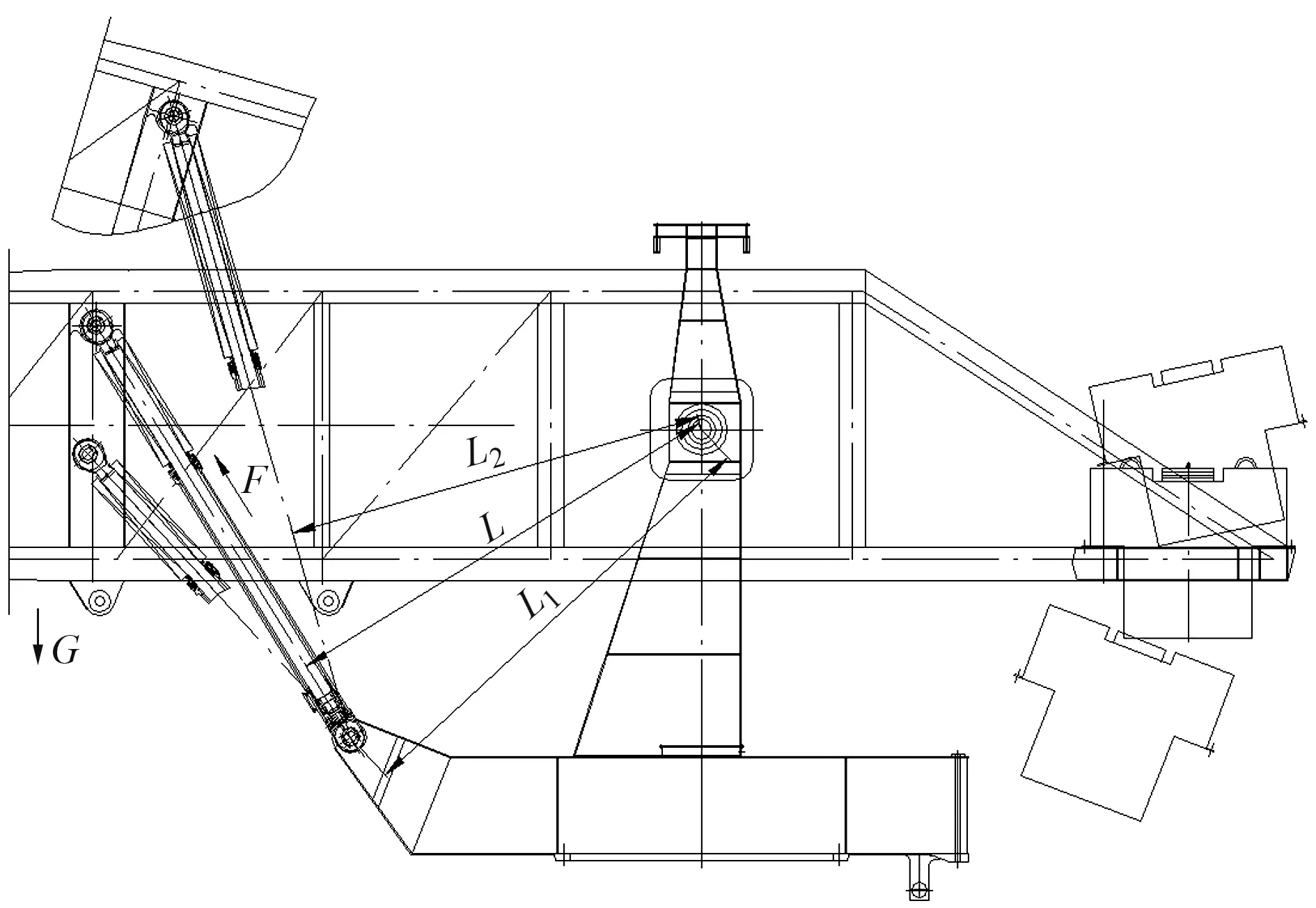

由于码头为两侧装船且宽度较小,要求装船机后悬不能超过对侧护舷,故采用了液压油缸俯仰和臂架短后悬加大配重的结构形式。整机上部回转中心至臂架后悬配重中心的距离为7.6 m,臂架前端溜筒中心线至整机上部回转中心的距离为40.6 m,俯仰液压油缸的两端分别铰接在回转平台和臂架上。考虑结构和工况特点需要受力均衡稳定,故采用双液压油缸顶升的结构形式,臂架左右两侧各布置1根液压油缸(见图1)。

图1 液压油缸布置位置示意图

根据力矩平衡定理计算液压油缸受力情况,由于液压油缸的力臂值在臂架俯仰过程中是不断变化的,因此液压油缸受力的情况也在不断变化。

为了明确液压油缸的受力情况,找出液压油缸受力规律,需要根据臂架俯仰角度与液压油缸受力情况,绘制液压油缸受力曲线,以找出曲线的极值点。

通过整机稳定性计算得知需要配重230 t,当配重全部加上并且臂架水平时,计算得出:在内臂架最大外伸时,整个臂架部分包含物料总力矩为16.36 MNm,在内臂架最小外伸并且空载时整个臂架部分总力矩为3.63 MNm。据此计算得出其他角度力矩值,再分别算出油缸受力值见表1。

表1 液压油缸受力计算简表

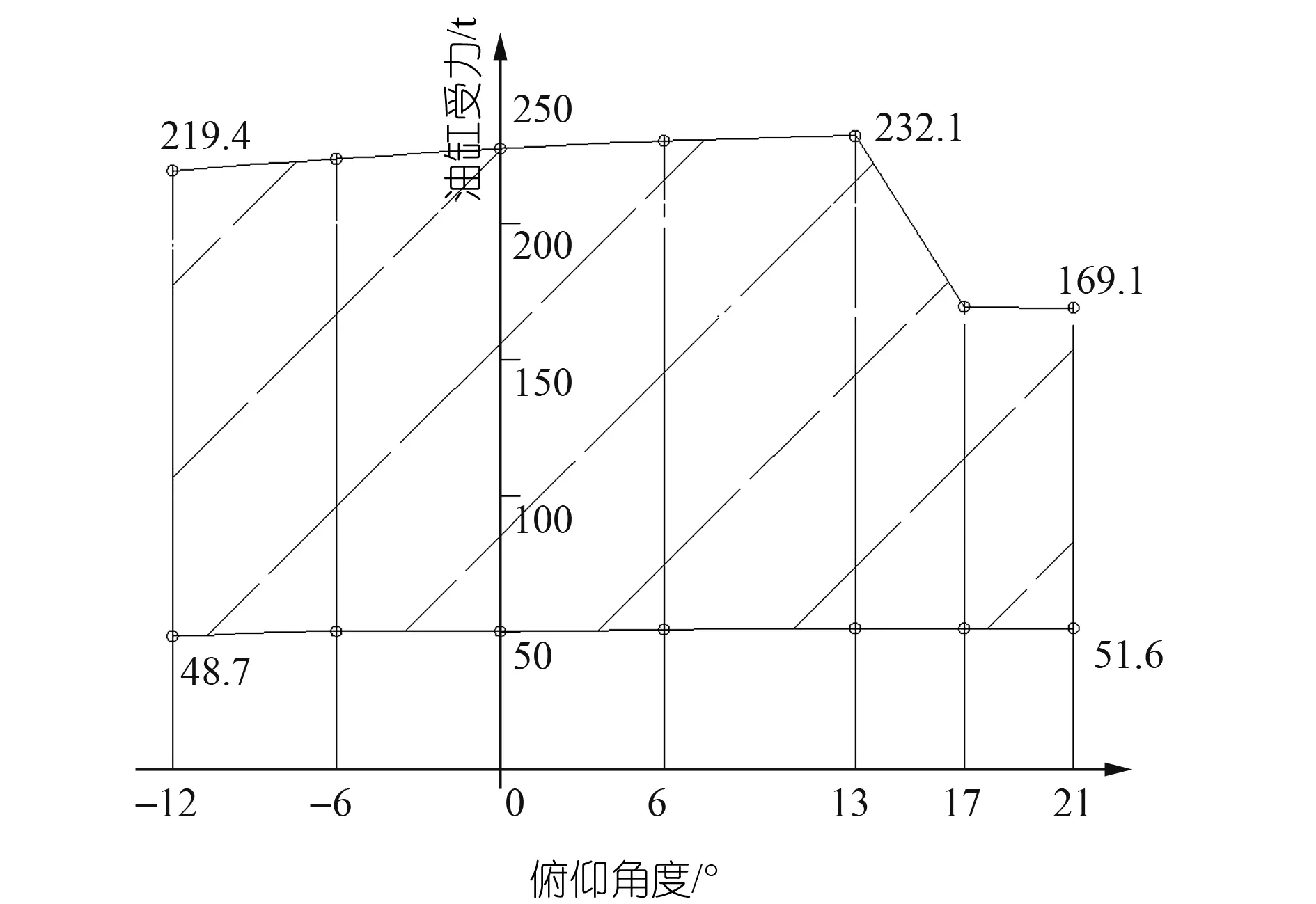

根据表1中两种工况建立坐标系,油缸受力情况见图2。

图2 油缸俯仰受力情况图

根据曲线图可以看出,受力均为正值,说明液压缸只承受压力,最大值为物料满载内臂架最大外伸同时上仰角度为13°时,压力值约为232.1 t;最小值为空载内臂架最小外伸同时下俯角度为-12°时,压力值约为48.7 t。

3 液压系统计算

3.1 液压油缸系统设计

上文中得出油缸受力值范围约为480~2 330 kN。根据图纸油缸最短安装长度为6 025 mm,最大长度为10 085 mm,油缸两端分别安装在臂架和转台结构上,左右对称布置。

设计油缸缸径350 mm,杆径280 mm,安装距为6 000 mm,行程4 110 mm,额定工作压力为25 MPa,减压阀设置工作压力为22 MPa,试验压力为31.5 MPa[3]。

3.1.1 油缸额定压力计算

计算油缸的额定压力为:

F=2pπd2/4

(1)

式中,p为液压油缸压力,MPa;d为液压缸活塞杆直径,mm。代入数值,得出设定工作压力下F=6 770 kN,试验压力为F=9 700 kN。

设定工作压力下受力安全系数n=6 770/2 330=2.9。假设1根油缸出现问题,那么单根油缸受载安全系数n=3 385/2 330=1.45。

3.1.2 液压泵站电机功率计算

液压泵站电机功率为:

P=2Fv×9.8/η/60

(2)

式中,v为液压缸速度,m/min;η为液压系统效率,通常取0.8。

油缸行程约为4 110 mm,液压站最大流量为100 L/min,俯仰速度v=0.615 m/min。计算得液压站电机功率为28.8 kW,选用电机功率为45 kW,安全系数1.56。两根油缸容积变化量总和为506 L,油箱容积取750 L。

3.2 液压油缸的稳定性校核

根据前面计算得知,在臂架满载并且最大外伸,上仰角度为13°时,液压油缸受到压力最大为2 330 kN,查看图纸得知油缸伸出3 145 mm,自由弯曲长度为9 145 mm。

油缸的压杆稳定性根据欧拉公式来计算:

(3)

计算得F=21 360 kN>2 330 kN,安全系数达到3.5,完全满足油缸的工作要求。

油缸筒壁厚度校核,根据公式:

(4)

式中,P为工作压力,取25 MPa;D为缸径,0.35 m;σp为材料许用应力,355 MPa。

计算结果δ=11.8 mm;按照试验压力31.5 MPa,计算得δ=15.3 mm。实际油缸筒壁厚度是35 mm,强度满足要求。

4 结语

针对短后悬装船机俯仰装置的液压油缸和其液压系统设计进行了较为深入的载荷分析、设计计算和稳定性校核,确保装船机的安全风险为零,并且能够从经济效益上做到最优化,为类似工况的装船机俯仰装置设计提供一定的参考。