废旧钕铁硼火法回收现状及进展

栗健茹 徐存英,2 卢精灵 王姝羡 付飞娥

(1.昆明理工大学 冶金与能源工程学院,昆明 650093;2.省部共建复杂有色金属资源清洁利用国家重点实验室,昆明 650093)

稀土是重要的战略金属资源,是高科技发展的支撑材料,广泛应用于国防军工、航天航空、电子信息、石油化工、能源环境、冶金工业等领域[1],在国民经济和国防建设中具有极其重要的地位[2-4]。由于稀土稀少而重要,自2001年以来欧盟委员会(European Commission)和美国能源部(U.S.Department of Energy)就一直将其列为关键原材料[5,6]。我国是稀土生产和消费大国。多年来,我国稀土产量占全球的80%以上,消费量约占全球的约60%,但目前资源缺不到全球的23%,供应的紧张状况已显现[7-9]。随着国民经济的快速发展和高科技应用领域的不断扩大,稀土的用量持续增长,供给的紧缺状况将日益严峻[10-13]。其中,稀土消费增长的主要原因是钕铁硼磁铁需求的迅速增加。WTGs预测,在未来10年内钕铁硼需求量的年平均增长率将超过10%。我国是世界上钕铁硼磁铁的主要生产国。2019年,我国钕铁硼磁铁的产量达到17.8万t,占全球产量的80%以上。为了获得所需的尺寸和形状,在钕铁硼磁铁抛光和精加工过程中,会产生25%~30%的废料,其稀土含量约30%。此外,全球已有超过60~70万t钕铁硼磁体(约20万t稀土)用于制造风力涡轮机、电动机、硬盘驱动器、扬声器等产品,这些产品绝大部分进入中国市场。随着这些产品大量进入报废期,会产生大量的废弃钕铁硼,且将以每年超过10%的速率迅速增加。所以对钕铁硼废料的回收利用具有很大的潜在价值,引起了人们的极大关注[14,15]。由于稀土资源不可再生,发展高效清洁的方法回收废旧铷铁硼磁铁中的有价金属,不仅能够促进废旧稀土资源的有效利用,缓解重要稀土元素紧缺的严峻形势,还能减少对环境的污染[16]。

目前已发展的钕铁硼回收工艺主要有火法冶金和湿法冶金两种。火法冶金工艺由于处理量大、流程相对较短等优点,成为目前工业上处理废旧钕铁硼的首选方案。本文系统地综述了火法冶金技术在从废旧钕铁硼中回收稀土的研究进展,重点从技术原理和应用等方面对材料回收过程进行了分析。

1 钕铁硼废料的成分特点及回收方式

钕铁硼磁体(REEM)主要由铁、钕、硼三种元素组成。在制造过程中,为了改善磁体的高温特性会引入少量的铽(Tb)或镝(Dy),有时也会添加价格相对较低的镨(Pr)取代钕,以降低磁铁的生产成本。此外,为提高磁体性能会加入钴(Co)等过渡金属。在钕铁硼磁体的使用过程中,导致其性能下降的主要污染物是碳和氧。在制备钕铁硼的球磨配料过程中容易带入碳,造成碳污染[17]。磁体在使用过程中其表面会被空气中的氧氧化。因此,废旧钕铁硼磁体通常含有Nd,Tb,Dy,Fe,Co,B 等组成元素和C、O等污染元素。表1给出了常见钕铁硼磁体废料的主要化学成分[18]。从废旧产品中分离出钕铁硼磁体后直接使用,不仅能耗小,而且不产生污染,是回收废旧钕铁硼的最佳方法,但该回收方式仅仅适用于成分固定的大块磁铁,如大型电动机、风力涡轮机、混合动力汽车中的磁体。对于复杂器件中分离出来相对碎小的钕铁硼磁体,无法直接使用,只能与切磨废料一样,采用火法或湿法工艺进行回收处理。

表1 常见钕铁硼磁体废料的主要化学成分Table 1 The main chemical compositions of common NdFeB magnet waste

2 钕铁硼废料火法回收技术及其研究进展

火法回收工艺是依据钕铁硼物料中元素的赋存状态,借助氧化或者氯化等过程去改变物料中元素的化学状态,在高温下回收稀土元素的过程。火法工艺环境友好且流程较短,但回收率低、能耗高,对物料品质的要求较高,得到的基本都是混合稀土产物,需要进一步分离提纯。目前报道的火法回收方法主要包括短流程再生法、氧化法、氯化法、液态合金法。

2.1 短流程再生法

短流程再生法一般用来处理成分较为固定的块体废旧钕铁硼,如从电机上回收的钕铁硼,经处理后可直接得到新的钕铁硼合金。该方法工艺流程短、无污染,是目回收废旧磁体的理想方法。常用的工艺主要有熔盐溶解法和氢爆法,如图1所示。

图1 短流程再生法处理废旧钕铁硼回收稀土的工艺流程图Fig.1 Short process regeneration process to treat waste NdFeB recycling rare earth process

1)熔盐溶解法。熔盐溶解法主要利用熔盐LiF-50 mol% NdF3溶解去除钕铁硼(NdFeB)废料表面氧化的稀土氧化物。考虑到熔融氟化物和稀土氧化物之间的相平衡,确定溶解温度为1 503 K,而同时为了不引入其它杂质元素,该过程使用铁坩埚为容器。在1 503 K的高温下,废料表面的稀土氧化物(Nd2O3)与NdF3发生反应进入熔渣,同时Nd2Fe14B在高温下分解形成铁与Nd-Fe-B合金,如式1和式2所示:

(1)

(2)

经过渣金分离后得到的Nd-Fe-B母合金[25],可用作磁铁生产的中间合金。在中间合金中加入适量的稀土元素进行球磨混合并烧结制成钕铁硼磁铁。渣中的稀土氧化物通过熔盐电解的方式提取稀土金属,电解后的熔盐返回溶解过程继续使用。该方法通过简单去除氧化物污染物直接回收钕铁硼磁体,没有废液、废固产生,而且处理时间短、能耗小,可以用作大规模的工业生产。但由于反应温度高,对于反应器要求较高,当各种废料混合时,再生合金的成分很难精确控制。

2)氢爆法。氢爆法是利用氢裂解(HD)将磁体转化为粉末。由于粉末中氢的存在会显著降低其固有矫顽力,该材料不能直接作为制备磁体的原料使用,需要在1 273 K的温度下进行真空脱氢处理,以获得适合生产各向异性黏结或热压磁铁的粉末,然后经过烧结处理,即可获得具有与初始材料相当的高密度磁体[26,27]。具体反应如式3~5所示。

(3)

(4)

(5)

该工艺低能耗,再生的钕铁硼磁体可以直接作为产品对外售出,但是该方法只适用于处理成分变化较小的废料,而且获得磁体的磁动力会降低。

2.2 氧化法

氧化法是根据稀土元素、铁元素与氧元素的亲和能力不同而提出的,因此可以用氧气和一些含氧化合物作为氧化剂来处理废弃钕铁硼磁体,使其中的稀土元素被选择性地氧化成稀土氧化物,而铁元素仍然以金属的形式存在,再利用其他方法将两者分开。通常有如图2所示的三种工艺。

图2 氧化法处理废旧钕铁硼回收稀土的工艺流程图Fig.2 Flowsheet of waste NdFeB treated by oxidation to recover rare earth

1)高温氧化法。利用氧气在高温下(1 073 K)将废旧的钕铁硼磁体氧化,得到Fe2O3、NdBO3、FeNdO3。同时氧气也将钕铁硼磁体中的碳污染物氧化为CO2气体,如式6和式7所示。将脱碳氧化后的这些氧化物在N2气氛中磨碎,然后在1 253 K下通入氢气还原其中的氧化铁(式8)。此后,维持温度不变加入到液态Ca/Ca-CaCl2熔盐体系中,还原剩余的氧化物NdBO3和FeNdO3,得到合金混合物。这些合金混合物与铁在此温度下反应的到钕铁硼母合金,反应如式9~11所示。反应剩余的Ca,反应产物CaO,以及CaCl2等杂质可以用水浸的方式从所得母合金中去除[28,29],得到的最终产物为钕铁硼母合金[30]。该工艺过程操作简单,可以直接得到母合金,但是会产生CO/CO2气体,母合金中夹杂有碳和钙杂质,影响所制钕铁硼合金的磁性能。

C+O2→CO2

(6)

4NdBO3

(7)

(8)

(9)

(10)

13Fe+[Fe-Nd]+[Nd-B]→Nd2Fe14B

(11)

2)氧化物氧化法。在Ar气氛中采用氧化硼(B2O3)熔盐作为氧化剂,在1 650 K温度下经钕铁硼磁铁中的稀土选择性氧化为稀土氧化物[31],如式12所示。稀土氧化物会溶解进入B2O3熔渣中,然后利用渣、金分离将Fe和Fe2B从熔渣中分离出来。分离之后,可以采用熔盐电解的方法从B2O3熔渣中提取稀土[32,33]。该方法对过渡金属铁和稀土元素的分离效果好,稀土回收率较高(99%),回收稀土纯度可达96%。但是需要进一步将氧化钕从氧化硼中分离出来,而且获得稀土氧化物的纯度较低。采用高温熔盐电解直接提取稀土则操作温度高、能耗大、提取率相对较低。

Nd2Fe14B+B2O3→Nd2O3+8Fe+3Fe2B

(12)

3)控制氧压氧化法。根据Nd-Fe-O的氧势区位图(图3),通过控制氧压,将废旧钕铁硼中的稀土元素选择性氧化为稀土氧化物,而铁不被氧化,以铁单质的形式存在(式13),进一步通过磁选的方式将稀土氧化物与铁分离[34,35]。稀土与铁的分离效果受稀土氧化物熔融温度的影响较明显[18]。该方法流程短且不需要添加助熔剂,但氧压控制难度较大,氧化过程耗能较高。

图3 Nd-Fe-O体系在1 350 K下的氧势图Fig.3 Oxygen potential diagram of Nd-Fe-O system at 1 350 K[36]

(13)

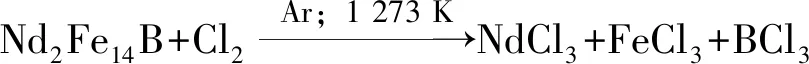

2.3 氯化法

氯化法的原理与氧化法原理基本相似,是根据钕铁硼磁铁中不同元素与氯的亲和力的差异性以及各元素所形成的氯化物性能的不同,进行稀土与金属铁分离,从而提取稀土。常用的氯化剂有三氯化铝-氯气(AlCl3-Cl2)、氯化亚铁(FeCl2)、氯化镁(MgCl2)、氯化铵(NH4Cl)等。根据使用氯化剂,发展了以下四种工艺(图4)。

图4 氯化法处理废旧钕铁硼回收稀土的工艺示意图Fig.4 Recovering rare earth from waste NdFeB by chlorination process

1)三氯化铝氯化法。把废旧钕铁硼在惰性气氛下用机器粉碎,以氮气作为载体输送氯气,在1 273 K下氯化钕铁硼,得到不同元素的氯化物,然后吹入三氯化铝蒸气[37],与稀土氯化物(NdCl3)反应生成易升华的NdAl4Cl15,经升华分离后得到纯NdAl4Cl15[38]。具体反应如式14和式15所示。此方法可以得到高纯稀土氯化物(≥98%),但是使用的氯气和三氯化铝腐蚀性比较强,对设备腐蚀严重,而且从得到的NdAl4Cl15中分离提取稀土非常困难。

(14)

NdCl3+4AlCl3→NdAl4Cl15

(15)

2)氯化镁氯化法。采用氯化镁选择性氯化钕铁硼中的稀土元素,实现稀土元素与其它元素的分离。首先将钕铁硼废料浸入到MgCl2熔盐中,生成的稀土氯化物溶解在氯化镁熔盐中,留下固体Fe-B合金(见式16);通过固液分离将固态的Fe-B合金从氯化镁熔盐中除去;再对分离后的熔盐进行电解得到Mg-Nd合金[39,40],其化学反应如式16和式17所示。此外,也可根据混合熔盐中氯化镁、金属镁与稀土氯化物蒸气压的差异,采用真空蒸馏去除混合熔盐反应剩余的氯化镁和副产物Mg,获得高纯度的稀土化合物。该工艺中MgCl2熔盐可以循环利用,不会对环境造成危害,稀土回收率超过80%。而且该工艺可处理各种类型的钕铁硼废料,特别是能从不同种成分变化较大的、污染严重的磁性废渣中回收稀土,但是反应时间过长[41],生成的镁-稀土合金还需要进一步进行金属镁和稀土的分离处理。

3Mg(l)+Fe14B(s)

(16)

(17)

3)氯化铵氯化法。将废旧钕铁硼与NH4Cl混合,在523~623 K下于N2气氛中反应12 h,NH4Cl可选择性氯化钕铁硼废料中的稀土,得到稀土氯化物与铁硼合金的混合物,如式18所示。然后采用水浸浸出该混合物中的稀土氯化物[42],而将铁硼合金留在渣中。虽然在反应过程中,表面的部分铁元素会与稀土元素一起氯化,但生成的FeCl2会作为氯化试剂进一步氯化磁体颗粒内部的稀土元素,反应形成RECl3,而自身则还原为金属铁。因此,最终产物不含FeCl2。该工艺步骤较为简单,稀土回收率可以达到90%,但NH4Cl的用量较大,通常需要其化学计量比的2~4倍,而且氨挥发严重,操作环境恶劣。此外,反应过程中会产生氢气,规模化生产存在安全问题。

Fe14B+3NH3↑+1/2H2

(18)

4)氯化铁氯化法。采用FeCl2熔盐作为氯化剂,在523~623 K下选择性氯化钕铁硼废料中的稀土元素,形成稀土氯化物、Fe-B合金和铁。反应过程中,由于FeCl2不稳定,加入少量活性炭可使整个反应处于还原气氛,避免FeCl2氧化FeCl3。通过真空蒸馏,将稀土氯化物从铁硼合金、铁和过量的FeCl2熔盐中分离出来,得到的纯稀土氯化物经高温水解转换为稀土氧化物。此外,高温水解过程生成的HCl气体可用于氯化废料中的Fe,生成的FeCl2返回到氯化废旧钕铁的工艺步骤,从而实现氯的循环利用[43]。整个回收过程的基本反应如式19~21所示。该工艺过程回收的稀土纯度较高(99.2%),而且整个过程只消耗了碳和水,没有产生额外的污染物,但是真空蒸馏对设备有较高要求。

2NdCl3(l)+Fe14B(s)+3Fe(s)

(19)

2RECl3+3H2O→RE2O3(l)+6HCl

(20)

2HCl+Fe→FeCl2+H2

(21)

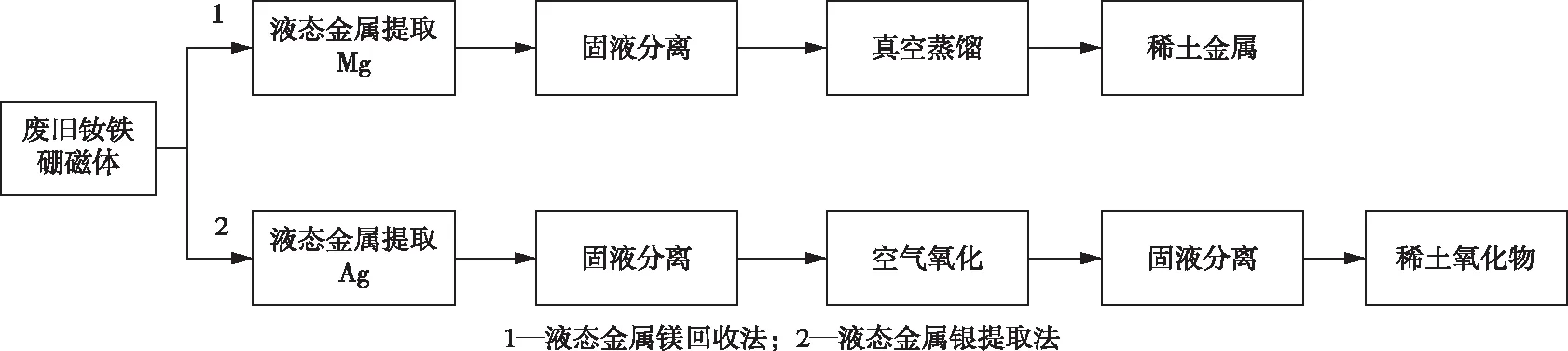

2.4 液态合金法

利用稀土能与一些金属(比如Mg、Ag)形成低熔点合金的特性,将液态金属作为提取剂来提取废旧钕铁硼中的稀土,实现稀土与铁的分离。目前已发展起来的工艺主要有两种,如图5所示。

图5 氧化法处理废旧钕铁硼回收稀土的工艺示意图Fig.5 Process diagram of waste NdFeB treated by oxidation to recover rare earth

1)液态金属镁回收法。利用液态镁可以选择性溶解固态NdFeB合金中稀土的原理,实现稀土的回收。在1 299 K下,将废旧钕铁硼颗粒置于镁液中反应一段时间,形成液态Mg-Nd合金,而铁则留在固态残余废料中。通过固液分离,可以将液态的Mg和Mg-Nd合金从残余的铁硼废料中分离出来。由于金属Mg、Nd的气化温度相差较大,利用真空蒸馏可以分离稀土和镁,得到纯净的稀土[44,45]。典型化学反应如式22和式23所示。该工艺稀土金属的回收率可达到95%,但是整个工艺过程耗时较长、回收的镁液对稀土的提取效果不理想,只能采用新制的镁液提取,成本较高。

2)液态金属银提取法。可采用稳定性相对较好的液态银替代液态镁与废旧钕铁硼反应,选择性溶解钕铁硼中的稀土。通过固液分离,将残余的铁硼固态废料从液态的银和稀土的混合物种分离出来;然后利用空气选择性氧化液态银-稀土合金中的稀土,使其形成固态的稀土氧化物;再通过固液分离就可将稀土氧化物从液态银中分离出来[46,47]。典型的化学反应如式24和式25所示。该工艺稀土回收率超过90%,但是与液态镁提取法一样,不仅处理时间长,而且回收的液态银选择性溶解稀土的能力较差,不能循环使用,成本较高。

(22)

(23)

Ag-Nd(l)+Fe-B(s)

(24)

(25)

2.5 回收方法综合比较

表2为废旧钕铁硼回收利用的各种火法回收路线的工艺条件、试剂、产品和优缺点。如Takeda等人所述,溶剂法适用于处理轻度污染的废弃物,如使用过的(EOL)磁铁。其优点主要是处理时间短、能耗低、加工地点不限。然而,当各种废旧废料混合时,再生合金的成分很难精确控制。氢爆法在适用性方面具有优势(简单和低能耗),但由于该工艺降低了磁体的磁性,产品质量较差。尽管需要考虑磁性能降低的程度,氢爆法的最大优势是它延长了磁体的寿命。此外,其它火法回收工艺相对复杂,至少需要两到三个步骤才能从废物中回收稀土,且回收的稀土是以氧化物、氯化物、氟化物或其他金属化合物的形式存在,还需要将其进一步还原为金属形式。氧化法流程相对短,操作相对简单,但得到的产物通常为混合稀土氧化物,而氯化法和液态合金提取法对设备要求较高,处理时间较长。总体而言,火法冶金回收流程短、对环境相对友好,但处理原料的要求较高,目前还处于研究阶段,还没有在工业上应用。

表2 废旧钕铁硼不同回收方法的工艺条件、试剂、产物及工艺的优缺点Table 2 Different recycling methods of waste NdFeB process conditions,reagents,products and advantages and disadvantages of the process

3 结论

火法是一种可用于避免回收过程中消耗大量水和产生危物的理想回收方法。与湿法回收相比,火法具有流程短、环境友好等优点,且可选择不同的工艺得到不同的稀土产品(稀土合金或稀土金属),具有很好的应用前景。但是目前仍有明显的障碍或挑战需要克服,包括:1)不同混合废物的同时处理;2)污染物对回收过程的影响;3)稀土(Nd,Dy,Pr)的相互分离;4)可行性(经济和生命周期)。也就是说,从废旧磁体中完全回收稀土可能需要不同方法相互组合。因此,需要对火法冶金回收过程中的热力学和动力学行为(包括各稀土元素相互分离的行为)进行进一步的研究,从而优化现有的技术并分析最佳方案。