二次挤压式核桃破壳机

程国梁

郑甲红

王 超

(陕西科技大学机电工程学院,陕西 西安 710021)

核桃是胡桃科植物,又称为胡桃、羌桃。因其具有丰富的营养素,而成为人们喜爱的坚果类食品之一。作为世界上核桃起源中心之一,中国拥有广阔的种植面积,其年产量也仅次于美国,成为世界第二大生产国[1-2]。

目前,核桃破壳机主要分为对辊挤压式核桃破壳机、锥篮式离心碰撞破壳机和柔性带剪切挤压核桃破壳机等[3-5],市场上绝大多数都是通过调整击打力以保证核桃的破壳效果,但是无法保证核桃的整仁率、高露仁率及核仁的品相。由于核桃品种繁杂、尺寸差异较大,往往需经过分级后再破壳,而市场上的大多数设备并不能调节挤压行程,或者调节行程困难,导致碎仁率高、破壳率低等问题。文章拟针对陕西西安、商洛、咸阳等地的核桃品种,设计一种新型的核桃破壳装置,旨在为多尺寸核桃破壳设备的研发提供依据。

1 总体方案

1.1 方案设计

1. 槽轮机构 2. 纵向挤压板 3. 凸块 4. 机架 5. 料斗 6. 曲轴 7. 连杆 8. 导杆 9. 直线轴承 10. 破壳支撑板 11. 运输盒 12. 电机 13. 弹簧 14. 凸轮导向器

试验设计的核桃破壳机在对核桃进行破壳,核桃分级后,一个工作循环中,每个工位只对一个核桃进行破壳,即单果破壳。故在设计核桃入料系统时,机架内采用多个平行链条传动机构,两个链条传动机构之间连接有顶部开口的挤压盒,每个挤压盒内均设计成凹球面,方便核桃的落入和挤压定位。对于尺寸差异较大的核桃,设计挤压行程可调的挤压装置。核桃破壳设备原理示意图如图1所示,其具体实施方式为:电机驱动后,利用同步带和槽轮机构带动链轮来实现间歇运动,机架顶部连接有曲轴,曲轴上连接有连杆,连杆的下端铰接有导杆,导杆的下端开设有螺纹孔,螺纹孔内螺纹连接有竖向挤压杆,竖向挤压杆的下端连接有挤压板,通过调节竖向挤压杆的螺纹璇入深度,以螺母固定,实现调节竖向挤压杆距离挤压盒的距离,即纵向挤压行程。当曲轴转动时,曲轴带着连杆上下往复运动,连杆带动导杆运动,导杆通过法兰式直线轴承,带动竖向挤压杆上下往复运动,实现挤压板在竖直方向对核桃的往复挤压,同时在挤压盒下方设计有一块破壳支撑板,提高破壳效果和防止纵向破壳对链条的损害。同理,带动挤压盒和挤压盒两侧的挤压杆一起运动,当挤压盒两侧的挤压杆上的导向滚轮与对应的凸块接触后,在凸块斜面的作用下,两个横向挤压杆相互靠近,进而通过挤压板实现对核桃的横向挤压;当导向滚轮与对应的凸块脱离后,在弹性件的作用下,横向挤压杆复位,实现下一次的挤压操作。每个凸块距离挤压盒的距离能够调节,根据核桃尺寸等级,通过调节凸块距离挤压盒的距离,实现对横向挤压行程的调节。因为横向挤压和竖向挤压行程能够调节,根据核桃的大小来调节竖向挤压杆距离挤压盒的距离以改变挤压行程,从而达到破壳的目的,相对于市场上现有的破壳机,可以降低破壳过程中的碎仁率,提高破壳率。

利用同步带和槽轮机构带动链轮来实现间歇运动,通过电机装置驱动同步带传动,带动曲轴和槽轮机构(8个槽)运动,转速为 60 r/min,槽轮机构的拨盘每转一圈,槽轮转动45°,因为链轮齿数为16,故链条带动一个挤压盒移动,实现间歇式运动。试验设计的挤压板的挤压面呈弧面,挤压半径为33.64 mm[6-7]。

试验样机共4组链,最左侧包括横向挤压和纵向挤压,其余3排均为纵向挤压。主要破壳运动原理:利用同步带和槽轮机构带动链轮实现间歇运动,通过曲轴运动和链条运动之间的配合实现单工位挤压、破壳,单工位可以达到破壳4个/s,即生产率可达到280 kg/h,此时破壳效率高,破壳效果较好。

1.2 技术参数

1. 凸块 2. 弹簧 3. 挤压盒 4. 凸轮导向器图3 横向挤压结构示意图Figure 3 Schematic diagram of transverseextrusion structure

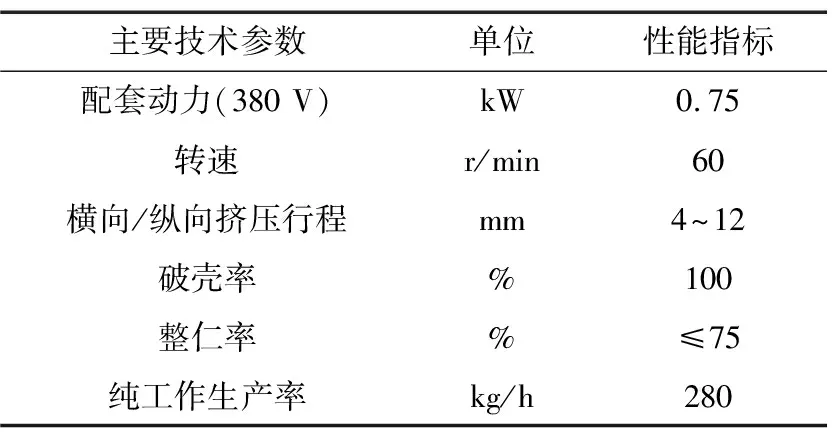

主要技术参数性能指标见表1。

表1 主要技术参数性能指标Table 1 Performance indexes of main technical parameters

2 主要部件设计

2.1 料斗设计

为了单工位上料方便,设计料斗时,料斗底部与挤压盒顶部开口对应,挤压盒宽度66 mm,料斗底部开口宽度74 mm。每个料盒内部设计一个凹球面的槽(见图2),方便核桃落入后定位,且设计每个盒子只能落入一个核桃。分级后的核桃入盒后,在链条的驱动下,再分别对核桃进行纵向挤压和横向挤压。

图2 料斗示意图Figure 2 Hopper diagram

2.2 破壳机构设计

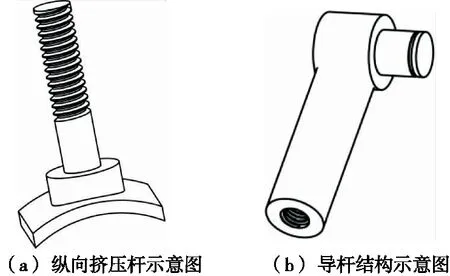

两个链条传动机构之间连接有顶部开口的挤压盒,每个链条传动机构的外链板与对应的挤压盒的侧壁之间贯通滑动设置有横向挤压杆,每个横向挤压杆上套设有弹性件,每个弹性件的一端抵在对应的挤压盒的外侧壁上,另一端抵在横向挤压杆上;每个横向挤压杆伸进挤压盒内的一端连接有挤压板,每个横向挤压杆的另一端设置有凸轮导向器(见图3);机架两侧正对设置有凸块,每个凸块上朝向挤压盒的一端为斜面,斜面能够与凸轮导向器接触,且每个凸块距离挤压盒的距离能够调节;机架顶部连接有曲轴,曲轴上连接有连杆,连杆的下端铰接有导杆,导杆的下端开设有螺纹孔,螺纹孔内螺纹连接有竖向挤压杆,竖向挤压杆距离挤压盒的距离能够调节,竖向挤压杆的下端连接有挤压板(见图4)。

图4 纵向挤压装置结构图Figure 4 Structure of longitudinal extrusion device

设计核桃破壳纵向挤压时,曲柄滑块机构行程S为

64 mm,对于曲柄滑块机构,其曲柄长为32 mm,考虑到安装问题和避免出现自锁[8],曲柄滑块机构的连杆长为138 mm,如图5两个极限位置均不会出现自锁现象。

图5 曲柄滑块机构示意图Figure 5 Schematic diagram of crank slider mechanism

对曲柄滑块进行受力分析,在任一时刻滑块、压杆受力情况如图6所示。

图6 曲柄滑块机构受力分析图Figure 6 Stress analysis diagram of crank slidermechanism

对滑块进行力平衡分析有:

(1)

曲柄转矩M1=FAB·m1,

(2)

力臂m1=Rsin(α+θ),

(3)

在弧形挤压面接触核桃的瞬间,以最大破壳力和最大挤压行程为标准,最佳加载力为580 N[9], 根据已知尺寸和相关公式计算,单个破壳工位需要的破壳功率为0.116 kW。

2.3 传动机构设计

根据破壳机的工作需求,确定设备的传动路线。电机的运动输出经过V带传动到驱动轴,带动拨盘转动,进而槽轮进行运动,带动送料机构进行运动。通过同步带的运动,带动曲柄机构进行运动,将运动传递到驱动导杆上,带动破壳机构进行往复运动,完成核桃破壳工作。其整机传动方案结构简图如图7所示。

图7 整机传动方案结构简图Figure 7 Machine transmission scheme structurediagram

电机的选型:电机在稳定载荷下所需的工作功率为:

Pd=Pw/ηa,

(4)

式中:

Pw——破壳机所需的工作效率;

ηa——电机至破壳工驱动端的总效率。

系统ηa是构成系统的各个机构所有运动副效率之积,即

(5)

式中:

η1——滚动轴承传递效率,查表得0.99;

η2——带传递效率,查表得0.95;

η3——同步带传递效率,查表得0.99;

η4——减速器传递效率,查表得0.98;

则ηa=0.99×0.95×0.99×0.98=0.912,电机的总功率为:

Pd=4P/ηa(4工位)=0.51 kW。

综合考虑破壳设备在运行过程中,电机在为破壳工位提供动力时,还需要同时带动送料机构的运动,故电机功率取0.75 kW。

单个工位的破壳速率设定为60 r/min,即为驱动轮的转速。对传送带取i=2,而减速器的传动比为6~56,则电机转速的可选范围为1 080~10 080 r/min。考虑电动机的安装方式及成本因素,电机型号最终定为CH28-750 W 380 V(转速1 400 r/min,减速比为12)。

3 破壳机验证实验

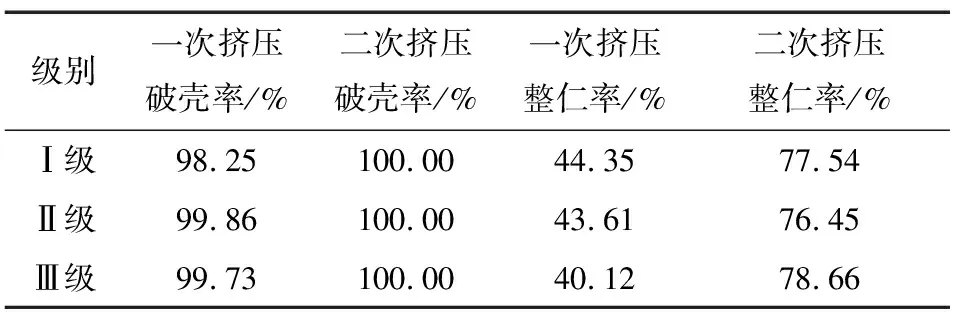

针对上述运动和破壳原理,对核桃破壳机进行试制,并进行相关验证实验。陕西核桃圆度较高,故试验材料为陕西省内地的香玲核桃,首先对核桃进行尺寸分级,分级范围为Ⅰ级30~35 mm,Ⅱ级36~40 mm,Ⅲ级41~45 mm,再将每级分为两组,每组30个核桃,配套电机为CH28-10-750 W,380 V。根据核桃尺寸等级调整相应的破壳挤压行程。启动电机后,机器正常运转,从料斗口送料。试验结果见表2。

表2 试验结果分析Table 2 Analysis of test results

由表2可知,一次挤压平均破壳率为99.28%,二次挤压平均破壳率为100.00%;一次挤压平均整仁率为42.69%,二次挤压平均整仁率为77.58%。

4 结论

结合当前市场上的破壳设备以及破壳时存在的各种问题,试验设备通过多点挤压原理和单工位破壳方式实现了对核桃的完整破壳。该破壳设备的特点:① 采用多点挤压式破壳和二次破壳的机理[10],提高了核桃破壳机的破壳率和整仁率。② 核桃破壳机中破壳工位设计的挤压装置行程可调。对于不同大小的核桃,完成核桃分级后,可通过改变挤压装置的运动行程,使一台机器完成多种尺寸核桃的破壳工作。③ 结构简单,操作便捷,经济实用。后续可对其他品种核桃及壳仁分离进行研究。