PCB 板高温高湿偏置试验后的失效分析

张浩敏 , 李鹏 , 沈旭刚 , 陈铁柱

(1.工业和信息化部电子第五研究所, 广东 广州 511370;2.宁波赛宝信息产业技术研究院有限公司, 浙江 宁波 315040)

0 引言

随着集成电路制造朝着小型化、 高功率密度及多功能集成的方向发展, 严苛条件(例如: 高温高湿) 下的器件可靠性受到更加广泛的关注[1]。 高温高湿偏置试验(H3TRB: High Temperature High Humidity Bias) 是一种标准地反映有关腐蚀和其他湿度驱动的退化机制的加速寿命测试, 可对器件在高湿环境下的长期可靠性进行考核。 通常在温度为85 ℃, 湿度为85%RH 的条件下加偏置电压测试1 000 h 来预测被测装置25 年的运行寿命, 因此,该试验通常也被称为双85 环境试验[2-4]。

置于高温高湿的双85 试验环境下, PCB 板及其内部器件由于受水汽的侵入, 侵入速度与环境温度呈正相关, 水汽依次扩散侵入器件外壳、 封装,最终到达芯片表面。 芯片表面的水汽在高电场的作用下电解为氢离子与氢氧根离子, 进而促使金属离子的电化学迁移过程、 电化学腐蚀并导致器件及PCB 板的失效, 因此需要在封装时就对其气密性做严格的控制[5-8]。 本文以某公司的控制PCB 板双85 环境试验过程中的失效作为典型案例, 采用多种失效分析技术对其进行分析与研究, 最终确认PCB 板为电化学腐蚀、 离子迁移, 导致样品内部漏电失效, 样品芯片由于水汽进入而导致发生爆米花效应, 内部电连接不良而失效。

1 案例分析

1.1 样品概况

案例分析所用的样品为某公司生产的PCB 控制组件, 其中7 只失效样品, 本案编号为A1、A3 和A5 #, 以及D1-4 #; 1 只良品, 本案编号为G1 #。

器件失效现象为: 样品为控制组件。 在双85(85 ℃, 85%RH) 加电测试约200~600 h 后, 发生失效, 失效表现为灯泡负载(功率为600 W, 电流为2~3 A) 不亮。 委托方在测试板上测得的具体情况如表1 所示。

表1 委托方现场功能测试结果

1.2 外观检查

为了检查样品是否是在安装、 试验和使用等过程中造成的损坏, 利用体视显微镜对失效样品进行外部检查。 失效样品为环氧灌封, 塑料外壳表面未见明显的过电烧毁或机械损伤。 失效样品的塑封表面有胶状物残留, 清洗后观察, 表面型号标识可见。 其中样品A1、 A3 #的典型形貌如图1 所示。

图1 失效样品A1、 A3 #的外观形貌图

1.3 电参数测试

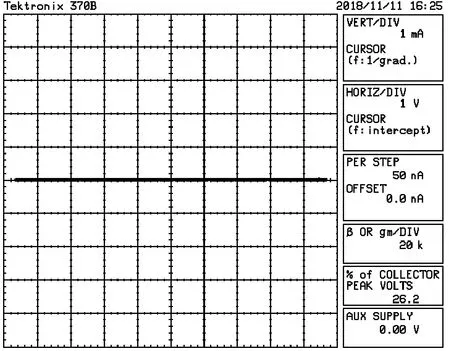

为了确定失效样品的失效特性, 鉴别失效模式, 利用晶体管图示仪测量7 只失效样品各个引脚之间的I-V 特性, 并与良品进行对比。

测试结果显示: A1 #样品OUT1 和GND 之间的I-V 特性与良品有明显的不同, 如图2 所示;A3 #各个引脚之间的I-V 特性与良品一致; A5 #样品OUT2 和GND 之间的I-V 特性与良品有明显的不同, 如图3 所示; D1 #和D2 #样品OUT1 和OUT2 与GND 之间均呈开路特性。 D3 #样品OUT2与GND 之间的I-V 特性与良品有明显的不同; D4#样品OUT1 和OUT2 与GND 之间的I-V 特性与良品有明显的不同。

图2 A1 #与G1 #样品OUT1 和GND 的I-V 曲线对比

图3 A5 #样品OUT1 和GND 之间开路

1.4 声学扫描检查

对D2 #和D3 #样品进行声学扫描检查, 结果如图4 所示。 从图4 中可以看出, D2 #样品正面芯片和塑封料之间、 基板和塑封料之间可见明显的分层; D3 #样品正面基板和塑封料之间, 以及部分引线框架和塑封料之间均可见明显的分层(图中灰色区域表示分层), 这说明失效样品芯片内部普遍存在分层的现象。

图4 失效样品D2、 D3 #的声学扫描形貌图

1.5 A1、 A3、 A5 和D3 #样品分析

1.5.1 A1 #样品环境试验

将A1 # 样品烘烤48 h 后, 重新进行功能测试, A1 #样品功能恢复正常。 重新进行双85 潮热试验后, 样品故障现象能复现。 说明: 样品PCB板上存在离子漏电通道, 烘烤后, 漏电通道消失,样品功能恢复正常; 潮热试验后, 离子漏电通道恢复, 故障现象复现。

1.5.2 A1 #样品开封检查

为了检查失效样品内部芯片是否符合要求, 是否存在与失效模式有关的内部结构异常或缺陷。 对失效样品进行机械开封, 观察内部全貌。

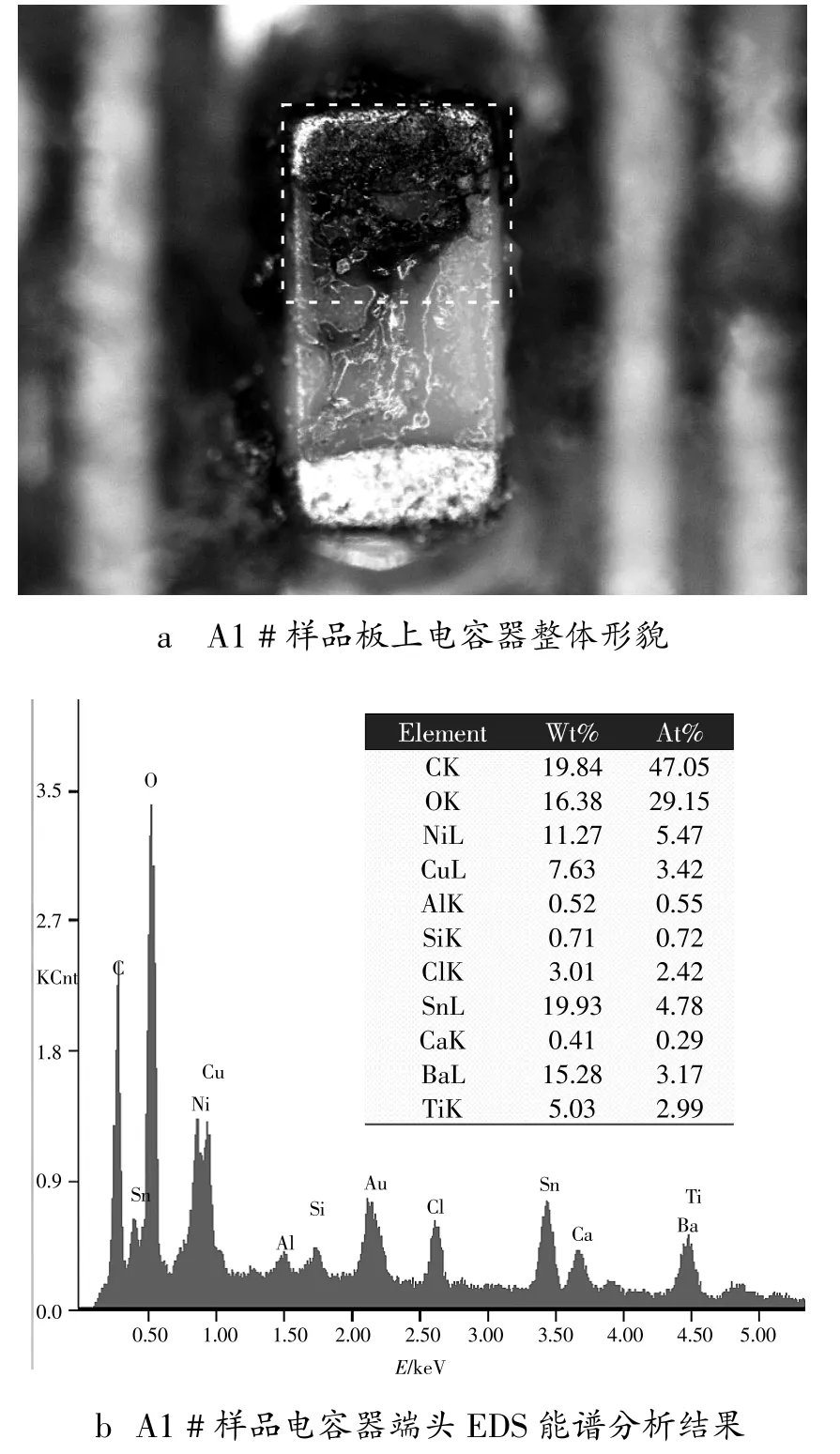

开封观察, A1 #样品PCB 板上电容器和电阻端头变黑, 呈现腐蚀的形貌特征, 如图5a 所示。EDS 能谱分析结果如图5b 所示, 从图5b 中可以看出, PCB 表面器件端头焊点的主要元素成分为碳(C)、 氧(O)、 镍(Ni)、 铜(Cu)、 铝(Al)、硅(Si)、 氯(Cl)、 锡(Sn)、 钙(Ga)、 钡(Ba)和钛(Ti)。 PCB 板上多处元器件端头和PCB 板表面均能检测到氯元素(Cl)。 开封后, 重新上电进行功能测试, 发现A1 #样品功能恢复正常, A1 #样品芯片IC1 引脚之间的I-V 特性曲线与良品芯片一致, 未见明显的漏电或串阻等异常。

图5 A1 #样品板上电容器的形貌图及端头的能谱分析结果

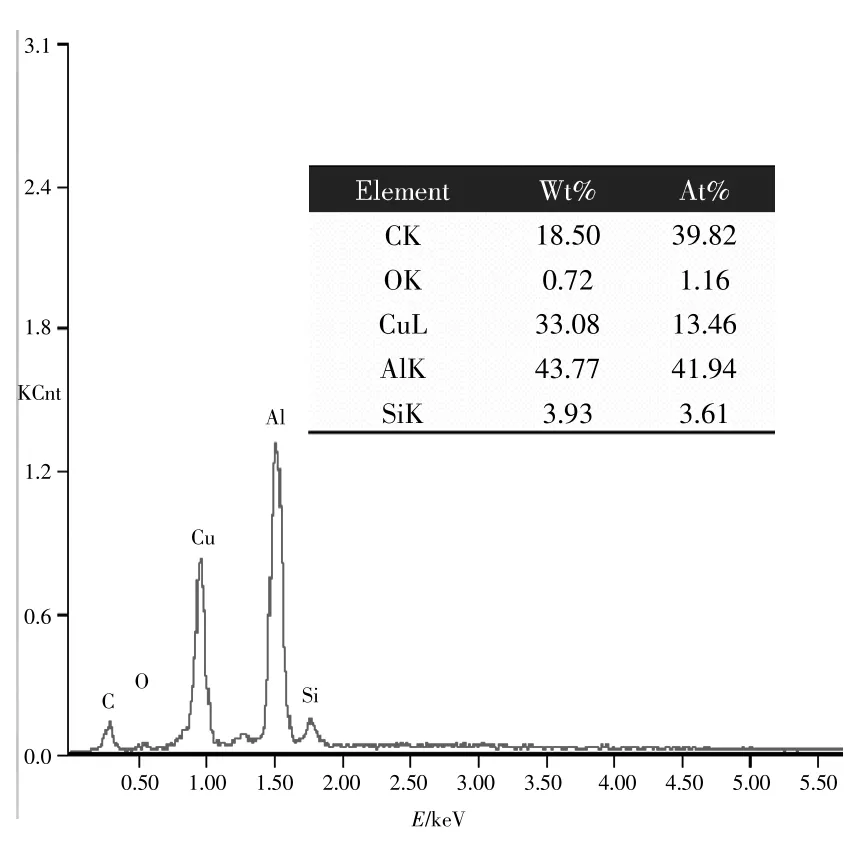

继续研磨至A1#样品芯片表面进行观察。 A1#样品芯片内键合良好, 未见脱落, 表面金属化未见腐蚀或过电烧毁的异常。 EDS 能谱分析结果如图6所示, 从图6 中可以看出, 芯片内键合点区域的主要元素成分为碳 (C)、 氧 (O)、 铜 (Cu)、 铝(Al) 和硅(Si)。 芯片表面未见明显的腐蚀特征。

图6 A1#样品焊盘腐蚀后的EDS 能谱分析结果

1.5.3 A1#样品离子色谱分析

由于样品PCB 板上多处元器件端头和PCB 板表面均能检测到大量的氯, 为了进一步地确认上述物质中氯的存在形式, 对A1 #样品PCB 板表面进行离子色谱分析, 分析结果如表2 所示。 由分析结果可知, A1 #样品PCB 板表面上的氯元素主要以氯离子(Cl-) 的形式存在。 说明样品PCB 板上存在氯离子腐蚀、 漏电。

表2 A1 #样品离子色谱分析结果

1.5.4 A3、 A5 和D3 #样品开封

A3、 A5 和D3 #样品内部失效情况与A1 #样品基本一致。 PCB 板上电容器和电阻端头也可见变黑, 呈现腐蚀的形貌特征。 EDS 能谱分析结果如图7 所示, 从图7 中可以看出, 3 只样品PCB表面器件端头焊点的主要元素成分为碳(C)、 氧(O)、 钠(Na)、 铝(Al)、 硅(Si)、 硫(S)、 铅(Pb)、 氯(Cl) 和锡(Sn)。 PCB 板上多处元器件端头和PCB 板表面均能检测到氯元素(Cl)。

图7 A3 #样品板上电容器的形貌图及端头的能谱分析结果

继续研磨至芯片表面进行观察。 3 只样品芯片内键合良好, 未见脱落, 表面金属化未见腐蚀或过电烧毁的异常。 芯片表面也未见明显的腐蚀特征。

1.5.5 D3 #样品离子色谱分析

由于样品PCB 板上多处元器件端头和PCB 板表面均能检测到大量的氯, 为进一步地确认上述物质中氯的存在形式, 对D3 #样品PCB 板表面进行离子色谱分析, 分析结果如表3 所示。

从表3 的分析结果可知, D3 #样品PCB 板表面上的氯元素主要以氯离子(Cl-) 的形式存在。说明样品PCB 板上存在氯离子腐蚀、 漏电。

表3 D3 #样品离子色谱分析结果

1.6 D1、 D2 和D4 #样品分析

1.6.1 开封内部检查

为了检查失效样品内部芯片是否符合要求, 是否存在与失效模式有关的内部结构异常或缺陷。 对D1、 D2 和D4 # 失效样品进行机械开封, 观察内部全貌。 开封观察, D1 #样品PCB 板上电容器和电阻端头变黑, 呈现腐蚀的形貌特征, 如图8 所示。 PCB 板上多处元器件端头和PCB 板表面均能检测到氯元素(Cl)。

图8 D1 #样品板上电容器的端头腐蚀图

电学测试, D1、 D2 和D4 # 样品芯片IC1 引脚之间的I-V 特性曲线与良品芯片相应引脚之间的I-V 特性曲线不一致, 存在明显的漏电或串阻特性。

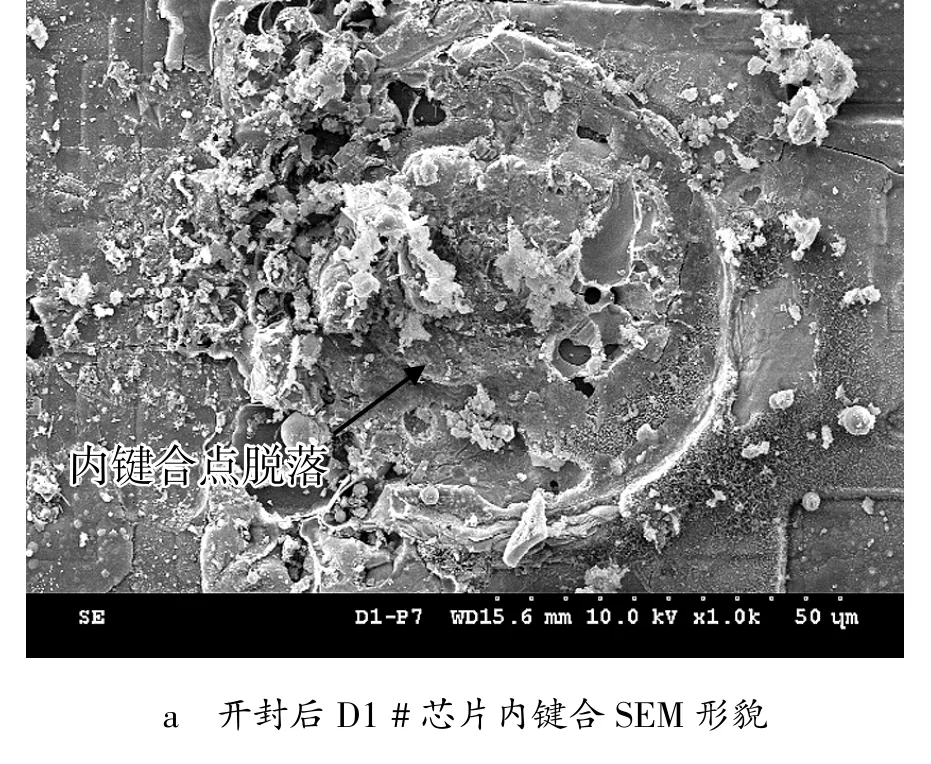

将D1、 D2 和D4 # 样品芯片开封观察。 3 只样品芯片表面腐蚀, 内键合点可见脱开, 内键合焊盘表面金属化均可见腐蚀变色, 如图9a 所示。EDS 能谱分析结果如图9b 所示, 从图9b 中可以看出, D1 #芯片内键合区域材料的主要元素成分为碳 (C)、 氧 (O)、 铜 (Cu)、 镁 (Mg)、 铝(Al)、 硅(Si) 和磷(P)。 D4 # 芯片内键合区域材料的主要元素成分为碳 (C)、 氧 (O)、 铜(Cu)、 镁(Mg)、 铝(Al)、 硅(Si), 未发现明显的异常。

图9 D1 #芯片内键合SEM 形貌及能谱分析结果

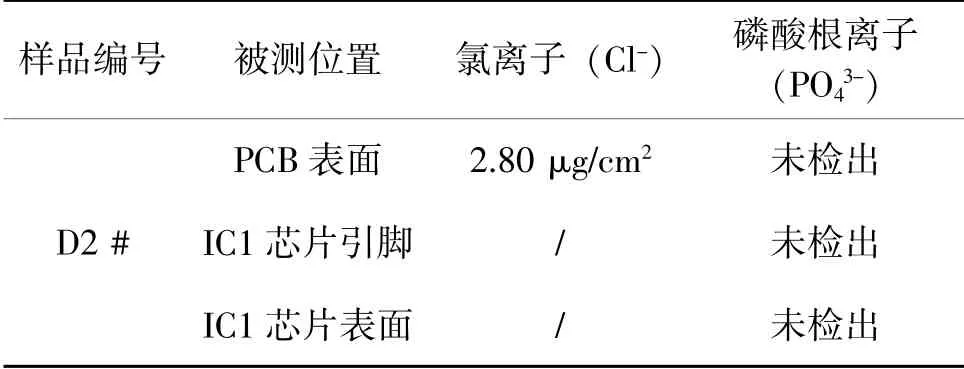

1.6.2 D2 #样品离子色谱分析

由于样品PCB 板上多处元器件端头和PCB 板表面均能检测到大量的氯, 为进一步地确认上述物质中氯的存在形式, 对D2 #样品PCB 板表面进行离子色谱分析, 分析结果如表4 所示。 由分析结果可知, D3 样品PCB 板表面上的氯元素主要以氯离子(Cl-) 的形式存在。 说明样品PCB 板上存在氯离子腐蚀、 漏电。

表4 D2 #样品离子色谱分析结果

2 结果与讨论

综合以上的分析可以看到, 7 只失效样品内部PCB 表面均存在Cl-腐蚀的现象。

A1、 A3、 A5 和D3 #样品在双85 环境试验过程中, 在高温高湿的环境下, PCB 板上发生电化学腐蚀及电迁移现象, 导致样品内部PCB 板漏电失效。

D1、 D2 和D4 #样品PCB 板上存在氯离子腐蚀而导致的漏电。 而且3 只样品内部芯片也存在腐蚀现象, 从观察到的情况看, 芯片与塑封料之间存在大面积的分层现象, 芯片的内键合线被拉脱, 呈现典型的爆米花效应特征。 EDS 能谱分析结果和离子色谱分析结果显示, 未发现芯片内部存在明显的腐蚀性离子。 因此可以认为, 由于芯片内部存在分层, 芯片内部吸潮, 水汽沿着芯片与塑封料分层界面进入芯片内部, 在双85 试验过程中, 在高温的作用下, 水汽发生膨胀, 导致芯片内部产生腐蚀, 芯片的内键合线拉脱的现象, 因此使得芯片的电连接不良, 从而导致芯片的失效。

3 结束语

针对PCB 板漏电失效问题, 选取了一个典型的案例进行分析。 详细地介绍了PCB 板及其内部芯片的分析过程和手段, 包括形貌观察、 电参数测试、 声学扫描检测、 扫描电镜、 能谱分析和离子色谱分析等分析手段, 并与良品进行了对比。 通过分析知道, 在双85 环境试验过程中, PCB 板上发生电化学腐蚀、 迁移, 导致样品内部PCB 板漏电失效。 内部芯片存在分层现象, 在双85 环境试验过程中, 水汽进入芯片内部导致芯片内部发生爆米花效应, 内键合线拉脱, 使得电连接不良而失效。

为了降低器件的失效, 应采取的对策主要有以下两条:

1) 改善器件封装工艺, 检测器件封装过程中的气密性, 严格控制器件内部的水汽含量, 防止在封装时把水汽引入器件的内部;

2) 改善PCB 板的工作和存储环境, 不能让PCB 板长期暴露在潮湿或恶劣的环境中, 因为环境中的湿气和盐雾很容易进入封装内部, 对器件及芯片表面进行腐蚀。