真空-电渗异步加固设计方法工程案例分析

孙召花,吴添玥,Cauderty Munashe Kasu

(南通大学 交通与土木工程学院,江苏 南通 226019)

为了充分利用土地资源,通常将整治或疏通江河湖海、港湾所形成的吹填沉积土处理后再利用。物质成分以粉土和黏土为主的吹填土,细颗粒含量高,属于具有高含水率和高压缩性的欠固结软弱土[1-3],在开发和利用的过程中面临着困难和挑战。真空预压法是吹填土地基常用的预处理方法[4-6],然而,真空预压法无法排出吹填土中黏粒及胶粒所吸附的大量结合水,虽加固后的地基沉降量较大,但其抗剪强度及承载力仍偏低[7-9]。

真空预压、电渗两种方法结合被认为是一种有效的吹填土地基处理方法[10]。电渗排水速率与电渗透系数有关,由于电渗透系数一般不受土颗粒粒径大小的影响,因此电渗法特别适用于处理颗粒较细的软黏土;此外,电渗法不仅能够排出土体中的自由水,还可以排出真空预压无法排出的结合水[11]。关于电渗法的原理、电极材料、固结理论及设计方法等已有较多的研究[12-16],如具有导电、过滤及排水功能且不易腐蚀的新型电极材料导电塑料排水板(electric vertical drain,EVD)的研发推进了电渗法的发展。真空-电渗联合可以充分发挥各自的优势,克服各自的缺点[17-20]。

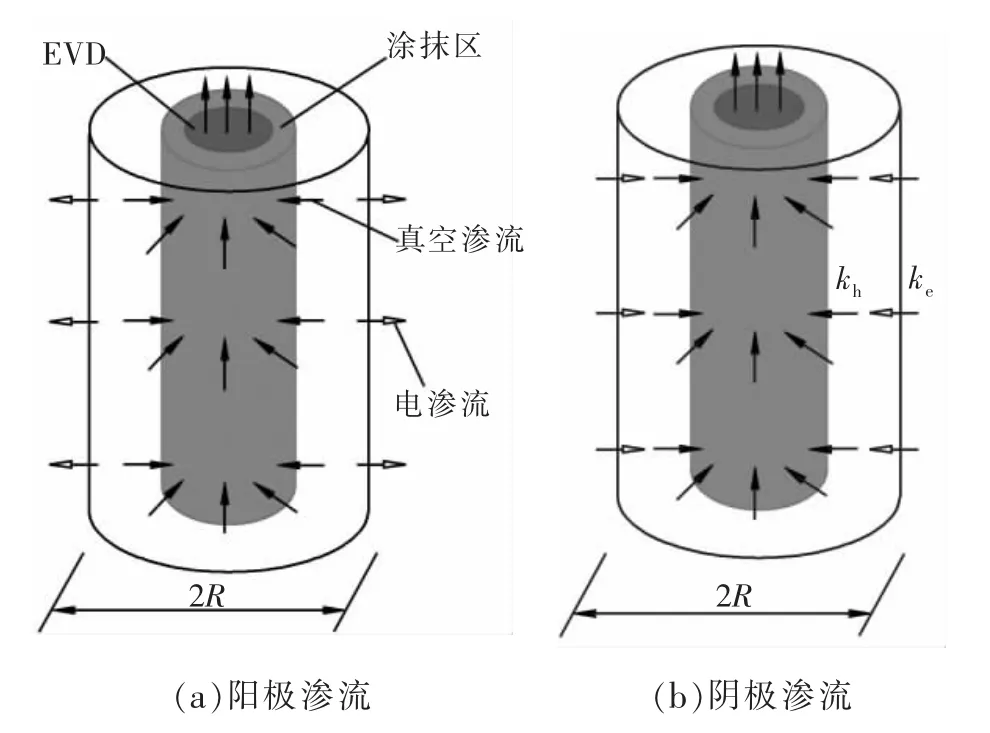

现有真空预压、电渗的联合方式通常为同步加固[17-18],即两种加固方法同时工作。由于EVD 集电极、排水及真空度传递通道为一体,在真空预压作用下形成以EVD 为中心的径向真空渗流,在电渗作用下形成从阳极到阴极的电渗流,因此,当真空预压与电渗同步对软基加固时,阳极EVD 处形成的真空渗流与电渗流将会相互干扰,如图1 所示。

图1 阳极和阴极处的渗流示意图Fig.1 Seepage near the anode and cathode

为避免真空渗流与电渗流的相互干扰,本文提出真空-电渗异步加固设计方法,并以温州沿海围海造地吹填工程为依托,开展真空-电渗异步加固吹填土地基现场试验,探讨具体加固设计要点,结合现场实际工程成果分析,检验真空-电渗异步加固法设计理论的合理性,为工程技术人员的现场施工提供参考依据。

1 工程概况

温州民营经济科技产业基地围海造地工程包括丁山园区一期围垦7.87 km2、天成园区围垦6.27 km2、永兴南园围垦的南片2.07 km2,以及海城街道东部的部分用地约1.53 km2。

1.1 工程地质条件及水文地质条件

根据勘察资料分析,吹填层以下原滩涂场地工程地质层为0 细砂、①黏土、②1含细砂淤泥、②2淤泥、③淤泥质黏土、④粉质黏土、⑤黏土、⑥黏土。含细砂淤泥渗透系数在10-6~10-7cm/s 之间,为弱透水层,水平方向渗透性略好于垂直方向渗透性,淤泥层的渗透系数在10-7~10-8cm/s 之间,为微透水层。场地水位埋深较浅,地下水水位为0.60~1.50 m,变幅一般在0.50~1.50 m。吹填厚度为3.0~4.5 m。

1.2 吹填淤泥物理力学性质

吹填土的物理力学指标分别为:平均含水率w=124%,孔隙比e=2.56,液限为50%,塑限为25%。该吹填土为淤泥,黏粒含量高,处于流塑状态,抗剪强度几乎为0。颗粒分析结果为:小于0.005 mm粒径的颗粒(即黏粒含量)占总颗粒数的42%;小于0.075mm 粒径的颗粒占总数的91.6%;小于0.25 mm的颗粒占99%;大于0.25 mm 粒径的颗粒比例不到1%,属于黏性土。该吹填土为黏粒含量较高、含水量较高、流塑状的淤泥。

2 真空-电渗异步加固设计方案

真空-电渗异步加固法是指真空预压与电渗两种方法交替进行,由电渗提供水平向的排水动力、真空预压提供竖向的排水动力,避免了真空预压与电渗渗流方向不一致所产生的相互干扰,这两种方法异步加固能够充分发挥各自的优势。

2.1 设计条件

工程现场配备一台PWF 高频脉冲电镀直流电源,最大输出电流为1 000 A、最大输出电压为60 V,电极材料为EVD,横截面尺寸为100 mm × 4 mm。按照设计要求吹填淤泥经过约1 个半月的处理,地基承载力特征值不低于50 kPa。

2.2 电渗系统设计

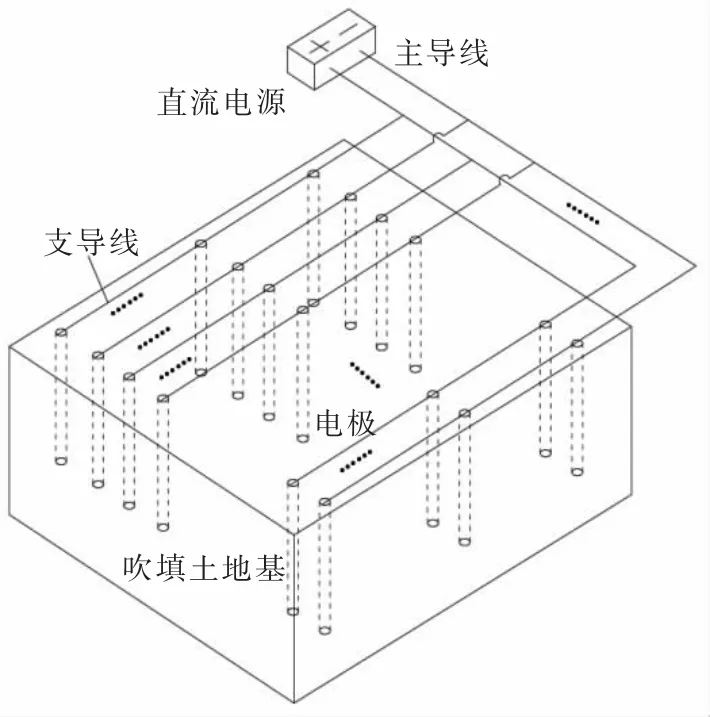

电渗系统设计包括确定电极间距、布置方式、插入地基的深度、通电方式、分区面积、排水措施及电渗处理时间等。设计电极布置间距为1 m × 1 m,铺设一层编织布后采用人工插板,平均插板深度为吹填土层的厚度3.5 m,电渗系统布局如图2 所示。

图2 电渗系统布局示意图Fig.2 System layout of electroosmosis

通电方式包括稳流、稳压及间歇通电,由于电流在电渗过程中起决定性作用,电渗初始阶段应进行稳流通电。稳流通电过程中,随着土体中含水率的降低,电压逐渐增大直至达到电源额定电压,此时可切换电源为稳压通电。确定稳流电流的大小,预先在现场场地中插入4 对电极进行稳流通电,电流由小逐渐增大,直至阳极发出吱吱的响声或出现严重发热、接头烧断等现象停止通电,此时可确定每对电极能够承受的最大电流I′=1.6 A,电极能够承受的最大电流I′与电极材料、通电电流、电压、土体的湿度与温度等有关。设计每对电极的实际最大通电电流为。

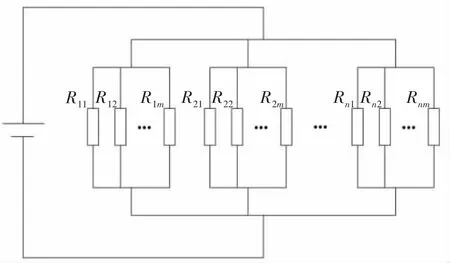

分区面积宜根据现场直流电源的额定电流、电压及电渗设计系统中的参数确定,适用于现场的直流电源主要有自制可控硅整流器、专用直流电源和直流电焊机。可根据现场实际情况配备合适的直流电源,出于安全考虑电源的额定电压不应高于80 V,并应对场地和工作人员采取可靠的隔离措施。当已知电源的额定电流为I0,同性、异性电极间距为z,每对EVD 电极能够承受的最大电流为I′时,可确定电渗场地分区面积为按正方形面积划分,场地边长取L=33 m,共有34 根支导线,每根支导线上连接有34 个EVD 电极,共布置1 156 个电极。假设每根支导线连接有m 个EVD 电极,场地共有(n+1)条支导线,相邻的两根支导线分别与电源正负极连接形成一条电渗回路,共有n 个电渗回路。每个电渗回路中的m 个电极对之间的土体负载形成的电路为并联电路,假定每对电极之间的土体电阻相差不大,电渗场地电阻简化计算模型如图3 所示。每对电极之间的电阻R 由土体电阻Rs、电极电阻Re及界面电阻Ri[21]组成,分别为

图3 电渗回路电阻简化计算模型示意图Fig.3 Simplified resistance calculation model of electroosmosis circuits

式中:ρs为土的电阻率;ls为电极间距;As为土体通电横截面面积;ρe为电极的电阻率;le为电极的长度;Ae为电极的横截面面积;ki为界面电阻率;s1为电极导电面积;s2为土体导电面积。本试验中参数取值分别为ρs=62 Ω·m,ls=1 m,As=1 m × 3.5 m=3.5 m2,ρe=0.001 Ω·m,le=3.5 m,Ae=0.1 m × 0.004 m=0.000 4 m2,ki=1.15 Ω·m2,s1=0.1 m × 3.5 m=0.35 m2,s2=1 m × 3.5 m=3.5 m2,计算可得Rs=17.7 Ω,Re=17.5 Ω,Ri=5.9 Ω,则R=Rs+Re+Ri=41.1 Ω。

式中:∑R 为场地的总电阻;m 为每个电渗回路中的电极对数目;n 为场地内的电渗回路数目;U 为直流电源施加的电压。参数取值分别为m=34,n=17,U=60 V,可得∑R=0.07 Ω,I=857 A。

与按I′算得的场地总电流相差不大,因此选取直流电源最初通电方式为850 A 稳流通电。直流电源的输入母线选用120 mm2铜芯电缆,输出母线为240 mm2电缆线,支导线的横截面面积为10 mm2。

2.3 真空预压系统设计

真空预压法的分区面积与电渗分区面积相同,排水滤管选用直径为40 mm 的波纹滤管,仅靠在阴极一侧,形成闭合的贯通管路,再连接功率为7.5 kW的真空泵,对真空泵排出的水进行收集测量排水量。真空预压荷载设计值不宜小于85 kPa,由于吹填土地基往往非常软弱、强度很低,无法采用机械铺设砂垫层。水平排水层中应设置排水滤管,排水滤管分为排水支管与排水总管,排水支管全部靠近阴极位置处,EVD 电极通过土工布条固定在排水支管上,其他的施工工艺与无砂垫层真空预压法类似。

2.4 真空预压与电渗异步加固时间的确定

真空-电渗异步加固设计方法的核心内容为确定真空预压与电渗异步加固时间,即真空预压与电渗交替加固时各自实施的时间。场地全部施工准备工作完毕后,首先开启真空泵进行真空预压,最初的排水速率为18.2 L/min,待排水速率降至初始排水速率的2/3 即12.1 L/min,共历时7 d,停止真空预压,以防止土体在真空预压作用下过早形成硬壳层,影响深层土体的加固。随后,真空预压作为电渗的辅助排水措施开始异步加固。直流电源开始按850 A 稳流通电,直流电源显示电路中的电压为U1=25 V,电极间距L=1 m,首先设定电渗时间te=1 h,则电势梯度ie为

代入数值,计算可得ie=25 V/m。

电渗排至阴极附近的水量为

式中:ke为电渗透系数;A 为每对电极之间的土体通电横截面面积。参数取值分别为ke=1.5×10-5cm2/s·V,A=3.5 m2,计算可得Qe=270 L。

停止电渗开启真空泵,计算得出真空泵抽出270 L 水所用的时间为

式中:kh为土体的径向渗透系数;h0为抽真空降低的地下水位高度;a 为排水体的影响半径;r0为排水体的等效半径。参数取值分别为kh=5 × 10-7cm/s;h0=1.8 m,a=0.5 m,r0=0.088 m,其余参数的取值与式(6)(7)相同。计算可得tv=3 h。

按照电渗1 h 和真空预压3 h 的异步方式加固3 d,随后测得电渗透系数发生了改变,再按上述方式分别确定电渗和真空预压的加固时间。通过不断地调整持续进行15 d 试验后,土体中的电压迅速上升,开启58 V 稳压通电,电流从400 A 开始不断下降,电渗和真空预压时间仍按上述方法确定,分别为4 h 和1 h,如此异步加固,直至地基承载力达到设计要求。

3 结果与分析

3.1 监测数据分析

真空-电渗异步加固过程中监测场地的真空度、孔隙水压力和表面沉降变化,真空表布置3 个,用于监测膜下真空度;孔隙水压力计埋设3 只,采取一孔一计的方法埋设,埋设深度分别为1,2 和3 m,埋设于场地斜对角线;分别在场地中心、吹填厚度最大和最小的位置各布置沉降板1 个。

3.1.1 真空度

真空度能够反映真空泵是否正常工作及真空膜密封状况是否良好,并可直观反映真空泵的抽真空效果。试验开始后,开启真空泵,真空度缓慢持续增长,历时1 h 达到90 kPa,排水主管与排水次管中的真空表读数相差不超过0.5 kPa。7 d 后,开启真空预压与电渗异步加固模式,真空泵每次开启后10 min 内,真空度即可达到85 kPa,表明真空预压可以间歇式工作。

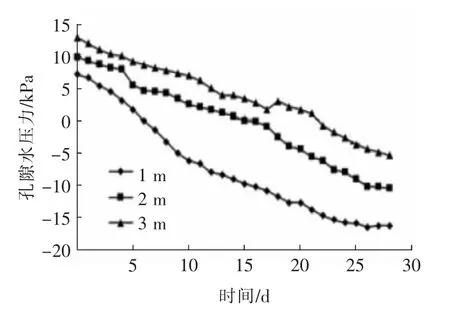

3.1.2 孔隙水压力

真空-电渗异步加固约30 d,1 m 深处孔隙水压力由初始值7.1 kPa 下降到-16.4 kPa,变化幅度为23.5 kPa。2 m 和3 m 深度处的孔隙水压力消散值分别为20.3 和18.3 kPa,如图4 所示。随着深度的增加,孔隙水压力消散值逐渐减小。

图4 孔隙水压力变化曲线Fig.4 Curves of pore water pressure at different point

这主要是由两个方面的原因造成的:1)经过吹填的淤泥结构性遭到破坏,泥水分离现象不明显,抽真空过程中上部土层的细小颗粒将编织布的透水缝隙堵塞,在一定程度上影响了真空度的传递;2)试验过程中,从多次取土测含水率情况来看,浅层0.5 m 深土体的含水率降幅较大,固结速度较快,形成一个硬壳层,并且由于细小颗粒在排水体及其周围的沉积,引发真空度传递通道的堵塞,导致真空度及孔隙水压力的消散沿深度方向衰减。

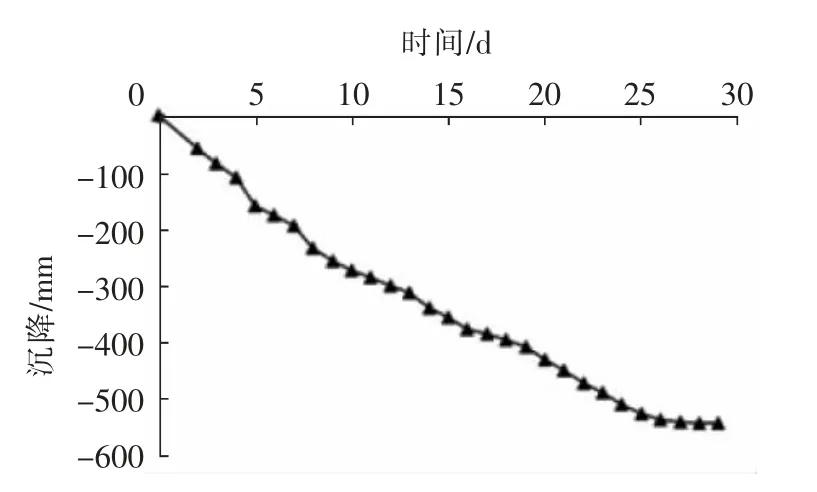

3.1.3 表面沉降

沉降观测用于了解土体沉降和总体平均固结度随加载时间的变化规律。图5 为各沉降板的平均沉降值随时间改变而变化曲线,在真空-电渗初期曲线较陡,随后趋于平缓。即初期沉降速率较大,随着加固时间的延长,沉降量逐天增大,但沉降速率逐渐变缓;至第25 d 后,沉降趋于稳定,每天沉降量小于5 mm,总沉降量为0.54 m,沉降量、沉降速率与吹填淤泥层厚度存在很大的关系。

图5 表面沉降时程图Fig.5 Surface settlement vs time

3.2 检测数据分析

为检验真空-电渗异步加固设计方法在超软吹填土地基中的应用效果,沿场地对角线开展2 组十字板剪切和在场地中心开展1 组载荷板试验。

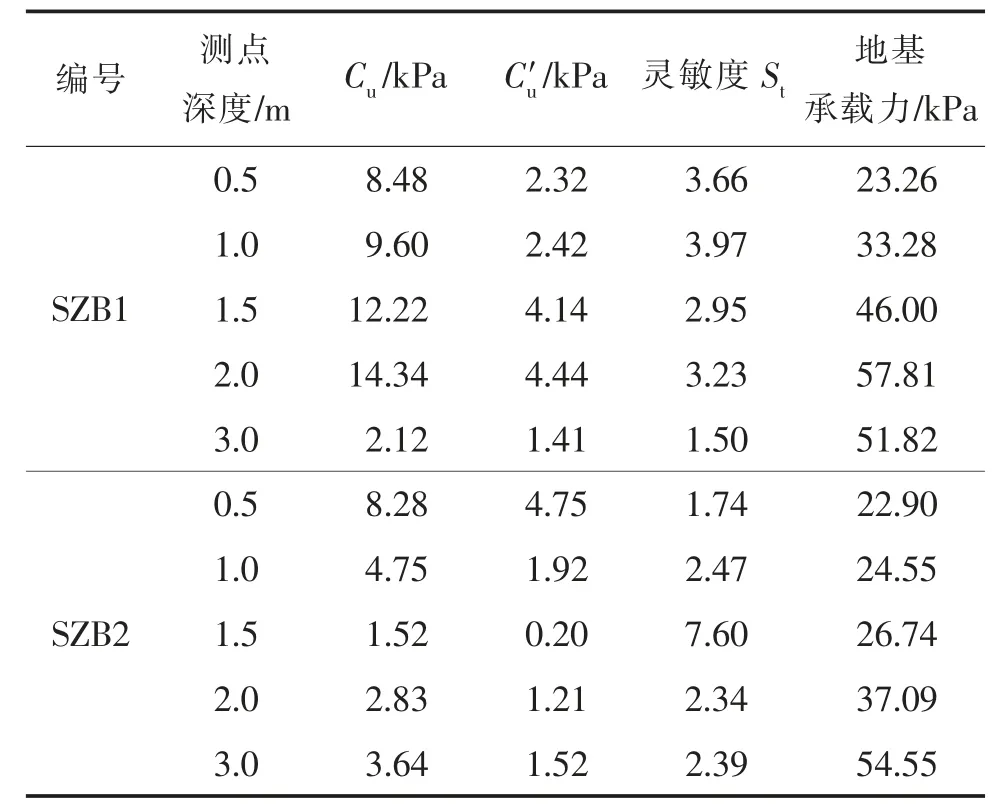

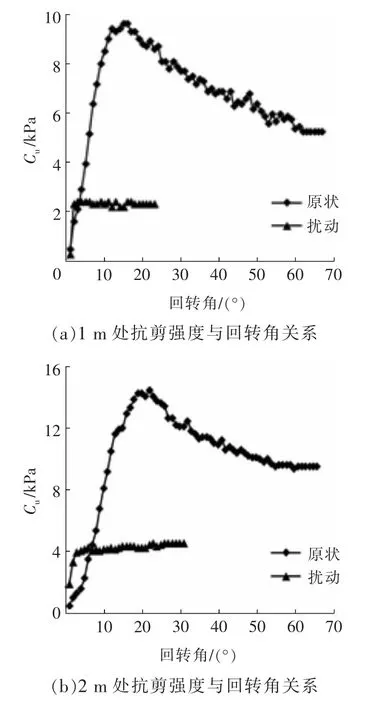

3.2.1 十字板剪切试验结果

现场采用十字板头尺寸为50 mm × 100 mm 的电阻应变式十字板剪切仪测试不同深度处原状土及其扰动土的抗剪强度Cu及C′u,试验结果见表1和图6。

表1 十字板剪切强度汇总Tab.1 Summary of vane shear strength

图6 十字板剪切试验结果Fig.6 Vane shear test results

处理前的吹填土呈流塑状态,基本无承载能力,处理后2 m 深度范围内吹填土的抗剪强度得到了大幅度提高,重塑土的不排水抗剪强度与原状土的不排水抗剪强度之间的差异表明吹填土具有很强的结构性。可用灵敏度

来衡量吹填土结构性对强度的影响。根据《工程地质手册(第四版)》[22]中的公式得到相应点位处的地基承载力为

式中:q 为地基承载力;μ 为强度修正系数;γ 为土的重度;h 为土体深度。

两组试验的十字板剪切强度、灵敏度及地基承载力各项数据见表1。由表可见处理后的吹填土灵敏度大部分在1~4 之间,属于低灵敏土或中等灵敏土,由于式(10)的深度修正使得地基承载力呈现出随深度的增加而增大的现象。从图6(a)和(b)中可以了解不同深度土体的结构性及受剪时的破坏过程。

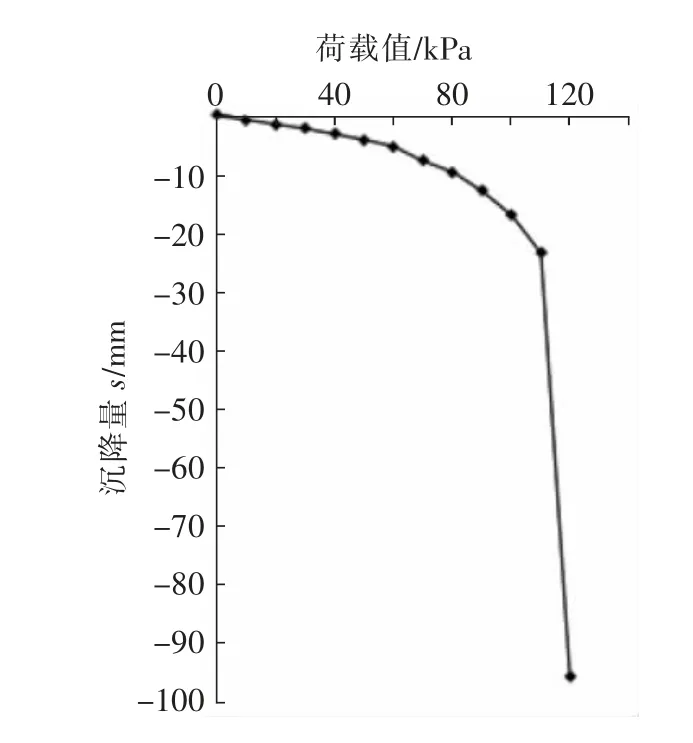

3.2.2 平板载荷试验结果

载荷板的尺寸为0.75 m × 0.75 m,试验结果如图7 所示。当加载低于52 kPa 时,p-s 曲线基本上成直线关系,线性阶段沉降量达到4.77 mm;当加载至110 kPa 时,曲线基本平滑;当加载至120 kPa 时,曲线陡降,检测点总沉降量为95.57 mm,得到地基承载力特征值为52 kPa。

图7 载荷板p-s 曲线图Fig.7 p-s Curve of plate loading test

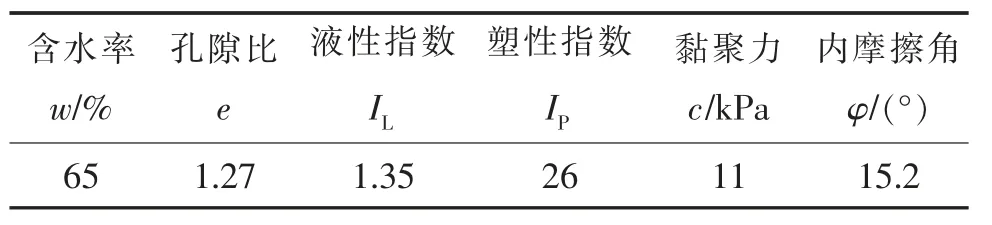

3.3 加固后土体物理力学性质

试验结束后,在场地中多点取土开展室内土工试验,取样深度最大为2.5 m,测试土体的含水率、孔隙比、液塑限和抗剪强度等,土体主要平均物理力学性质指标见表2。场地中的含水率测试点共计48 个,分别位于距阳极附近、阴极附近及阴阳电极中间土体处各点位0.2 m、1.0 m、2.0 m 和3.0 m 深度处,其中阳极附近多点测试土体的平均含水率为54%,阴极附近土体的平均含水率为70%,差异是由直流电场的单向性引起的。真空-电渗试验区处理后的土体液塑限较处理前的液塑限有所降低,开展的16组液塑限试验均表明处理后土体的塑性指数增大,平均塑性指数提高了4%,这是由于黏土经电渗处理后活性提高导致的,塑性指数的增加很可能是剪切强度提高和敏感性明显下降的一个重要因素[14]。

表2 加固后土体平均物理力学性质指标Tab.2 Average physical and mechanical properties of soil after treatment

真空-电渗试验场地卸载结束后,将真空密封膜及土工布等上覆膜揭开,驶入28 t 的挖土机进行小面积深层开挖,观测土样开挖后状态,如图8 所示,试验区内的吹填淤泥已由无强度的流泥、流动状态转变为具有一定强度和承载力的软塑、可塑状态土。

图8 开挖后土体状态Fig.8 State of soil after excavation

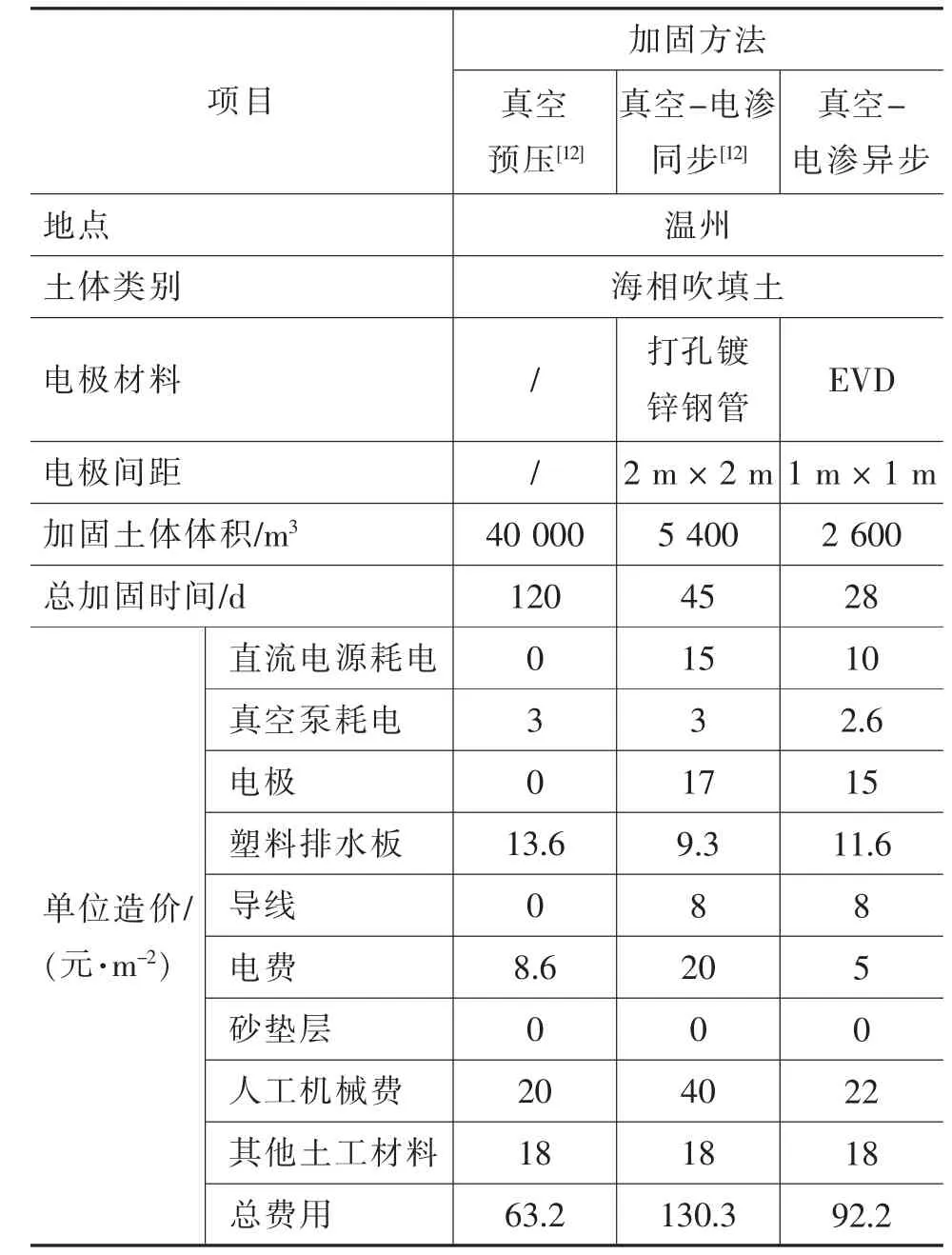

3.4 耗能分析及经济效果评价

真空-电渗异步试验区的能量消耗包括直流电源输出的能量及真空泵消耗的能量[17],具体为

式中:W 为试验消耗的总能量;U 为直流电源的稳压输出电压;It为稳压通电时的电流;I 为直流电源的稳流输出电流;Ut为稳流通电时的电压;P 为真空泵的功率,取值7.5 kW;t 为真空预压处理时间。利用式(11)计算出真空-电渗异步试验区单位体积土体消耗能量为3.2 kWh/m3。

表3 给出了真空预压、真空-电渗同步、真空-电渗异步3 种加固方法的直接费用,不包含管理费等,电极和塑料排水板的打设及其他施工费都包含在人工机械费中。由表可知,真空-电渗异步加固的综合经济效益较高,EVD 电极真空-电渗异步的单位面积费用为92.2 元/m2,而钢管电极的真空-电渗同步单位面积费用为130.3 元/m2,比EVD 真空-电渗异步加固费高出41%。这是因为,首先,EVD的费用低于钢管,而且EVD 电渗所产生的电费及打设过程中所花费的人工机械费也高于钢管;其次,真空-电渗异步节省能耗可以降低电费。真空预压试验区的单位面积费用为63.2 元/m2,比EVD 真空-电渗的加固费低31%,此部分费用为直流电源、导线和电极的单位造价,其中待EVD 被推广使用后,可对生产线进行调整达到批量化生产,从而可进一步降低电极的费用。总体来看,基于EVD的真空-电渗异步加固法处理吹填土地基能够降低工程成本、节约工期。

表3 本研究与以往实例现场试验直接费用Tab.3 In-situ direct cost of this study and other previous examples

4 结论

真空-电渗异步加固设计方法具体包括电渗系统设计、根据电源功率确定分区面积、真空预压系统设计及真空预压与电渗异步加固时间的确定等内容,能够为吹填土地基处理方案提供依据,合理进行现场施工设计。吹填土地基采用该设计方法经过28 d 的加固即可达到52 kPa 的承载力,真空-电渗同步加固法单位面积加固费比该方法高出41%,尽管真空预压法单位面积加固费比该方法低31%,但其加固时间是真空-电渗异步加固法的4倍。综上所述,真空-电渗异步加固法有助于吹填淤泥的快速排水固结,综合经济效益高,对吹填淤泥的后续处置、资源化利用起到十分积极的作用。