“深海一号”能源站工程技术与管理创新

谢玉洪, 张秀林

(中国海洋石油集团有限公司,北京 100010)

1 引言

2021年6月25日,中国首个超深水“深海一号”能源站建成投产,标志着我国海洋油气勘探开发建设能力由300米水深跨入超1500米水深行列,正式成为世界上少数具备自主勘探开发工程建设超深水油气田能力的成员之一。

南海海洋油气资源丰富,是我国油气重要储量和产量的接替区[1],其中3/4油气蕴藏在深海、远海区域。对外改革开放以来,经过近40年的科技攻关,我国海洋石油工业已经形成了300米水深海洋油气自主勘探开发整体工程技术能力[2],但大于500米水深的深海油气勘探开发工程技术和管理尚处于空白。

“深海一号”能源站建设工程成果主要体现在创建了“水下生产系统回接半潜式生产储卸油综合平台”的油气田高效开发模式[3],及“十万吨级半潜式多立柱生产储卸油平台设计、建造与安装技术”为代表的超深水油气田开发技术体系,为我国超深水油气田勘探开发工程建设开辟了一条技术和管理创新之路。

2 工程建设概况

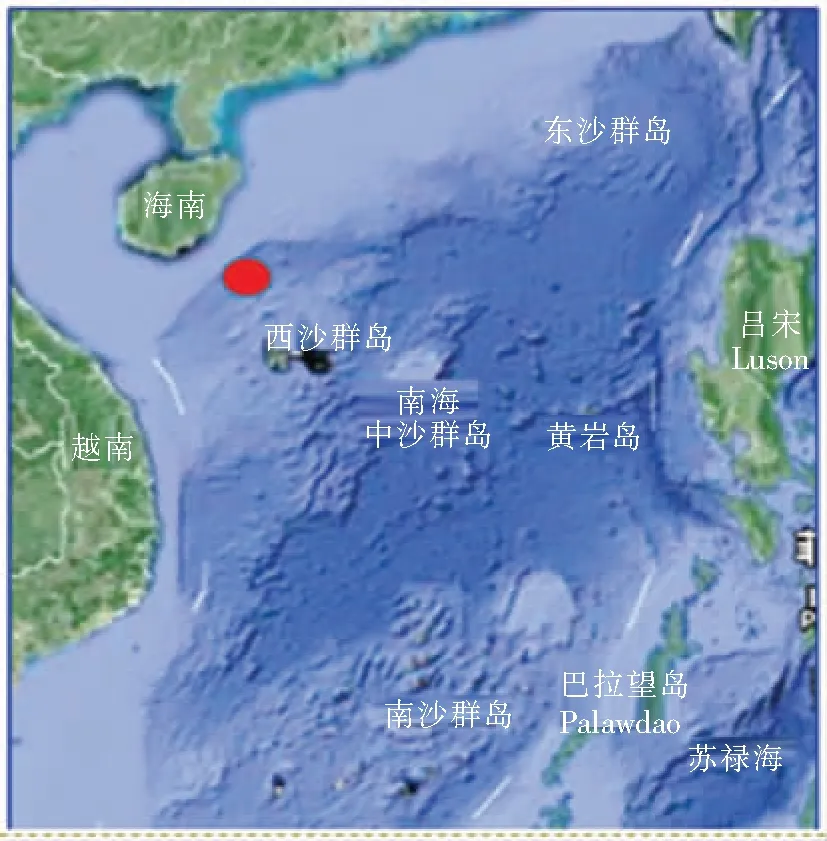

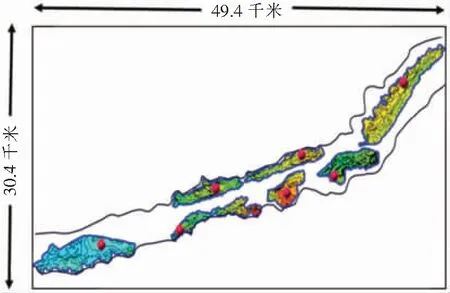

陵水大气田位于南海北部海域,西北距海南省三亚市约150千米,水深1220~1560米(图1)。气田由多个气藏构成,开发区探明天然气地质储量1030亿方,其中干气地质储量1020亿方,凝析油854万方,气田东西横向跨度约50千米,南北纵向跨度约30千米(图2)。

图1 陵水气田位置图

图2 陵水气田平面分布图

气田开发主要工程是建设一座深水能源站 ——“深海一号”能源站和开发生产钻完井。通过海底生产设施链接11口开发生产井,产出的油气水经海底管网输送至一座带有储卸油功能的半潜式多立柱生产综合平台,处理合格后的凝析油储存在综合生产平台的4个立柱中,天然气则通过海底管道接入外输管线,供应下游用户。工程设计气田高峰期年产33.9亿方,凝析油24.7万方,可连续开采超25年。

“深海一号”能源站主体工程设施包括:一座排水量10.5万吨的半潜式储卸油生产综合平台(图3)。

图3 半潜式储卸油生产综合平台

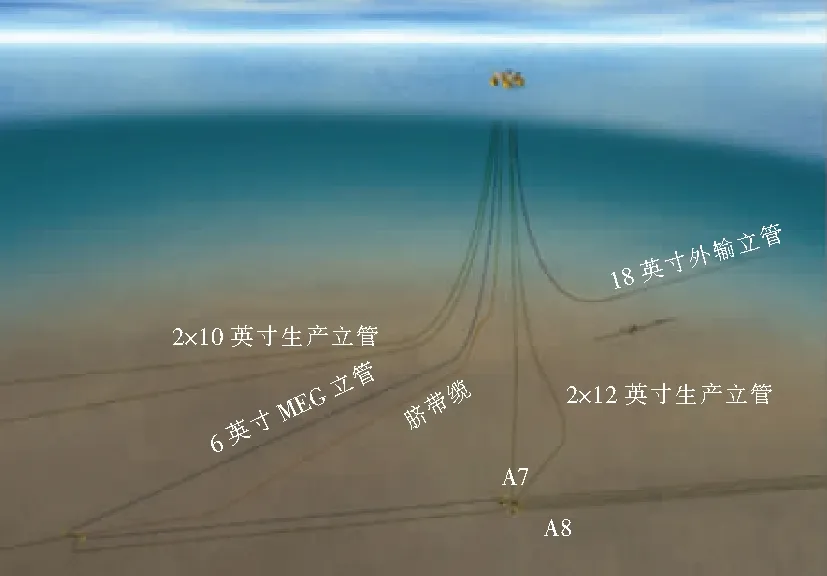

钢悬链立管6条,总长度12.62千米(包括5条软管、25条管线终端(PLET)、28条跨接管);海底管网17条,总长219.83千米;脐带缆12条,总长72.3千米(图4)。

图4 钢悬链立管及海底管网输送系统图

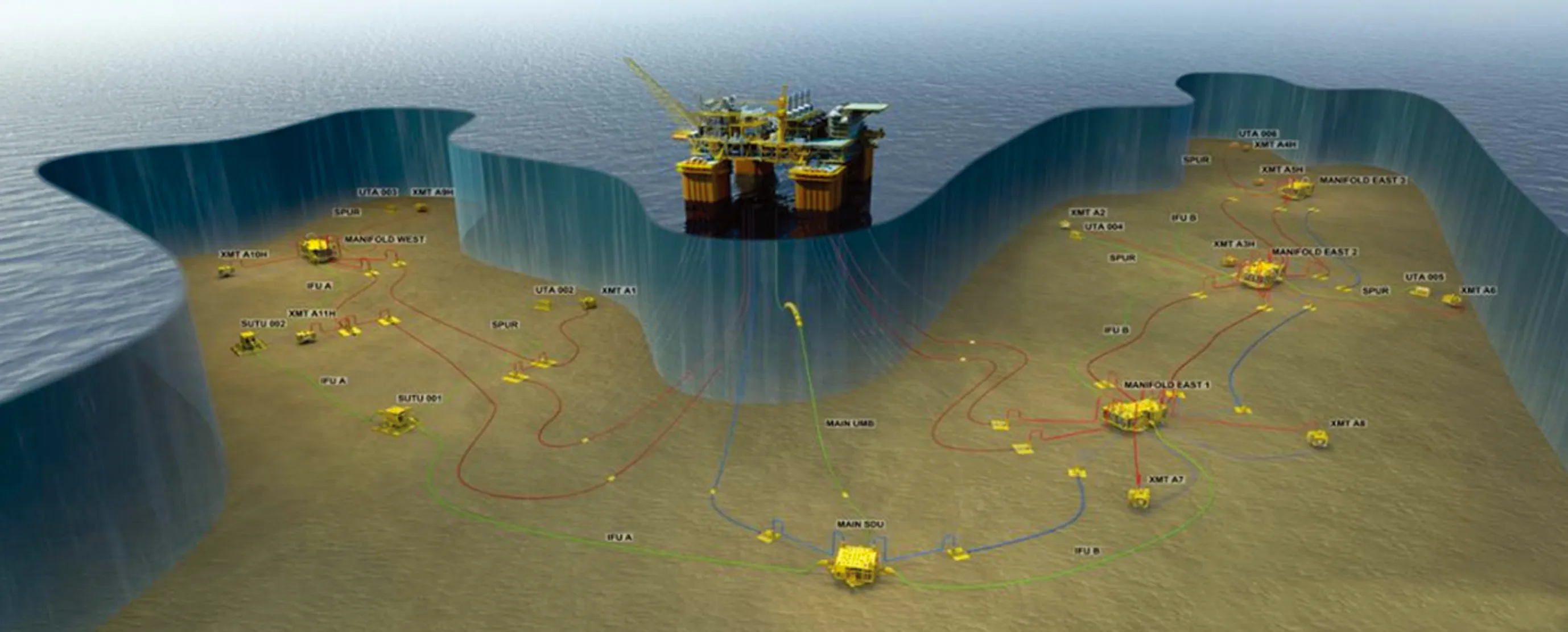

一套水下生产系统,包括采气树11座、水下脐带缆终端(SUTU)2座、水下分配单元(SDU)1座、管汇4座(图5)。

图5 水下生产系统

半潜式储卸油生产综合平台主要由上部组块和下部船体构成(图6)。上部组块采用桁架式结构[4],设有主甲板和生产甲板,建有120人生活楼(含直升机甲板)、天然气压缩及外输系统、凝析油处理及稳定系统、闪蒸气回收系统、三甘醇脱水及再生系统、乙二醇再生系统、主电站及余热回收装置等。另外,设有火炬安全系统、燃料气系统、淡水系统、柴油系统、惰气系统、化学药剂系统、公用风/仪表风系统等公用系统等。下部船体总长91.5米,总宽91.5米,采用四立柱、环形浮箱设计,立柱截面尺寸 21米×21米,高度59米,立柱间距49.5米,浮箱截面尺寸21米×9米,重量3.3万吨。平台空船重量5.2万吨,满载排水量10.5万吨,吃水范围为35~40米。

图6 工程全貌示意图

2006年开始,中国海油对深水、超深水油气勘探开发技术研发进行布局,以重点研发项目为依托,充分利用相关企业、高校等优势资源,系统开展了水下、水中、水上相关工程技术研发,重点是船型、船体设计及高效建造,施工装备、关键设备、安装调试、生产、运维保障等全方位科技攻关。2014年,随着陵水17- 2气田成功评价,开始了前期研究和工程前端设计,2018年进入工程实施阶段,2021年6月25日投产,总历时将近5年,投入人工时超过1900万。

3 工程技术创新

“深海一号”能源站工程关键技术包括立柱储油外输半潜式船型研制及设计体系构建,工程设备和装备国产化研制,半潜式立柱储油外输综合生产平台制造、安装、调试和运维,智能化生产、设备、设施等检测与监测系统建设四大方面。

形成适用于南海水深1500米级半潜式立柱储油外输综合生产平台自主知识产权的船母型技术,建立了设计方法、设计流程等技术体系,制定了半潜式生产储油外输综合平台标准。

安全高效完成半潜式立柱储油外输综合生产平台陆地建造、合拢、长距离运输、安装、调试,实现深水半潜式储油外输综合生产平台全链条工程建设国内零的突破。

攻克钢悬链立管系统设计技术[5,6]等难题,实现深水油气开发关键设备自主化率大幅提升。研制了深水立管、聚酯缆、深水锚桩和立管限位锚等关键装备及重力锚、自平衡托管架、印刷电路板式换热器等关键生产配套设备,初步掌握了深水海洋油气开发工程装备研制与应用。

构建了南海复杂海洋环境下生产作业保障体系,建成我国首座半潜式立柱储油外输综合生产平台智能维保系统。研发了深水立管和平台结构疲劳智能化检测与监测分析软件及数字孪生系统,形成了数据采集、传输、底层分析运算及数字孪生等能力,实现工程设施监测、运维和生产数据统一调度管理、运营平台。

“深海一号”能源站工程建设环境极其复杂,主要包括[7]:

(1)海况恶劣。台风频发,季风、内波流盛行,生产平台锚泊系统设计和材质选择苛刻,悬链立管系统极限生存能力极具挑战。

(2)海水深、海底崎岖。海水深度超1500米,海底地形崎岖,锚泊基础类型、悬链立管触底跨接技术方案难度大。

(3)气藏分布分散,富含凝析油。开发井多(11口)、井间跨度大(>5千米),长距离混输流动安全难以保证;水下生产设施多且复杂,投资大,边际经济效益低,需要“深海一号”能源站在气田生命周期内不回坞大修;凝析油日产1250立方米,安全储存和外输风险大等。

(4)建设场地受限。国内没有完全适合“深海一号”能源站生产平台建设船厂,需要在不同工程建设阶段多专业协同,做好不同场地间的匹配等。

主要技术挑战包括:

(1)生命周期(30年)内平台结构强度和疲劳控制、上部组块(1.95万吨)与下部船体(3.35万吨)高精度合拢等设计和施工要求等。

(2)拖航重达5.3万吨的半潜式生产平台,跨黄海、东海、台湾海峡和南海远距离(1600海里)作业和安全保护等。

(3)钢悬链立管和聚酯缆设计和制造技术等。

(4)超深水(>1500米)锚泊系统、钢悬链立管、水下结构物的安装技术等。

3.1 创新半潜式立柱储油外输综合生产平台技术及超深水气田开发模式

研发了半潜式立柱储油外输综合生产平台设计、建造和变吃水稳性与横纵摇低频耦合运动控制技术,建成了世界首座十万吨级半潜式深水多立柱储外输综合生产平台,创建了世界首个深水气田水下井口+储卸油半潜平台开发模式,研发了“深海一号”能源站。

3.1.1 创新深水气田开发模式

创建了世界首个深水气田水下井口+储卸油半潜式平台开发模式,解决了传统开发模式无法实现深水分布分散、高含凝析油天然气田经济有效开发的难题。气田的油气水经水下生产系统输送至半潜式生产综合平台,处理合格的凝析油储存在半潜式平台立柱内,通过动力定位油轮不定期外输,天然气通过管道外输,从而实现了气田的经济开发,为业界提供了一种全新深海油气开发模式。

3.1.2 创新半潜式储卸油平台母型船舶设计和建造技术

传统半潜式平台不具备储油功能,立柱由压载舱、空舱和通道等组成,立柱储油技术尚属空白。工程团队创新立柱储油总体布局设计方案,研发了凝析油舱室内部多通孔减跨舱壁设计技术,实现了立柱结构构造优化[8],既保障了液体畅通性也显著提高了结构连续性,形成业界最复杂的半潜式平台多立柱结构,结构应力降低17%,疲劳寿命从30年提高到84年,节省钢材量11%。成功解决了在平台立柱中储存两万方凝析油的大容量储油舱的难题,实现了世界首例多立柱凝析油储存技术突破,同时使平台负载与排水量比例从1/3提高到1/2.5,总计增加约7000吨可变载荷。

3.1.3 创新变吃水半潜式生产平台运动控制技术

国外技术规范(DNV、API)基于英国北海或美国墨西哥湾等海域特征的研究成果,缺乏我国南海海域环境条件的相关研究成果,针对性不强。工程团队基于南海多个油气平台长期实测数据资料,特别是近10年来研究成果,构建了适合南海海域特点的深远海浪谱参数、风谱、时距数学模型及精细化水文气象参数,填补了国内外技术规范在这片海域的参数空白,为优化平台船型、系泊方位,SCR立管疲劳预测与改善提供了精确、量化数据基础。

基于研究成果,工程团队采用半潜式生产平台马修不稳定性参数控制、多参数建模、深吃水周期偏移等技术,开展了平台浮箱增阻、主尺度对运动及稳性影响的研究,使生产平台的各项性能指标得到了大幅度优化,可以很好地适应拖航和生产条件,以抵御南海极端恶劣环境。其中平台的横纵摇固有周期极限从40秒提高至43.8秒,浮箱宽高比达突破工业界常规小于2的限制,实现垂荡和横摇增阻,使垂荡周期远离南海波浪主要能量分布区域,避开了垂荡与横摇固有周期的不稳定区域。

3.2 创新高效建造、精准合拢和长距离湿拖技术

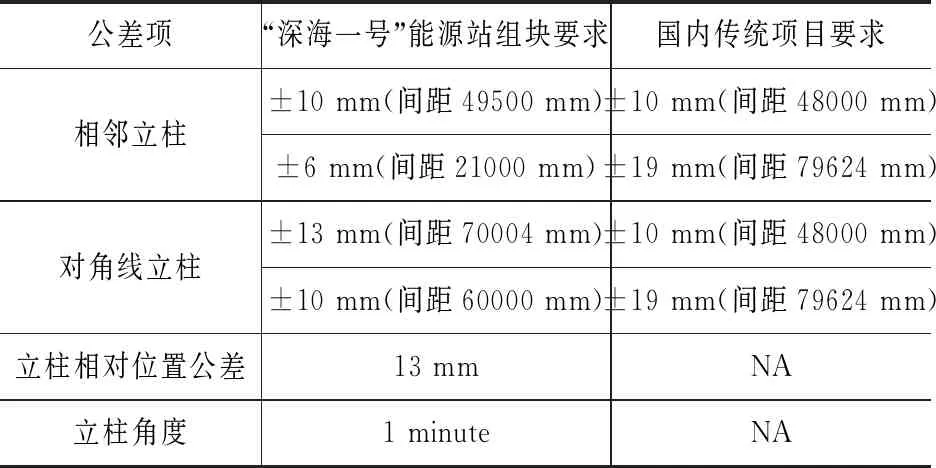

针对超深水半潜式多立柱生产储卸油平台30年不坞修设计,比国际船级社协会(IACS)要求高4倍的建造精度要求,工程团队研发了以全流程变形预测、全数字化测量、计算机模拟搭载、精度回归分析及预变形调整相结合的精度控制技术、50米跨距组块与船体整体预变形及对接装置局部变形协调控制技术、基于滑道建造模式和多维空间施工的均衡阵列式分段划分技术,以及大吨位敞口式船体预斜回正横向滑移装船及高位浮卸技术。

3.2.1 创新超深水半潜式生产储卸油平台首制船快速总装高精度建造技术

首创了以全流程变形预测、全数字化测量、计算机模拟搭载、精度回归分析及预变形调整相融合的精度控制技术,实现了50米跨距组块与船体整体预变形及对接装置局部变形协调动态控制,形成了基于滑道建造模式和多维空间施工的均衡阵列式分段划分,以及大吨位敞口式船体预斜回正横向滑移装船及高位浮卸方案与实施,实现了“深海一号”开敞式船体的陆地快速建造、横向装船和近岸高位浮卸。

通过以上技术创新及工程实践,仅用70天时间成功完成共28个立柱总段、总重约1.7万吨的总装搭载,搭载精度±6 mm;用不足15个月的时间,完成3.35万吨半潜船体的建造,万吨工作量所需综合时间,是代表行业领先水平的79%,国内船舶企业的约40%。创造了同类型生产平台世界第一的建造速度,为中国制造品牌创建贡献了力量。成功实施了超大荷载(3.35万吨)、超大尺度(91.5米×91.5米×59米)的超深水半潜式多立柱生产储卸油平台船体的横向滑移装船,创造了荷载横向转移最大吨级世界纪录。

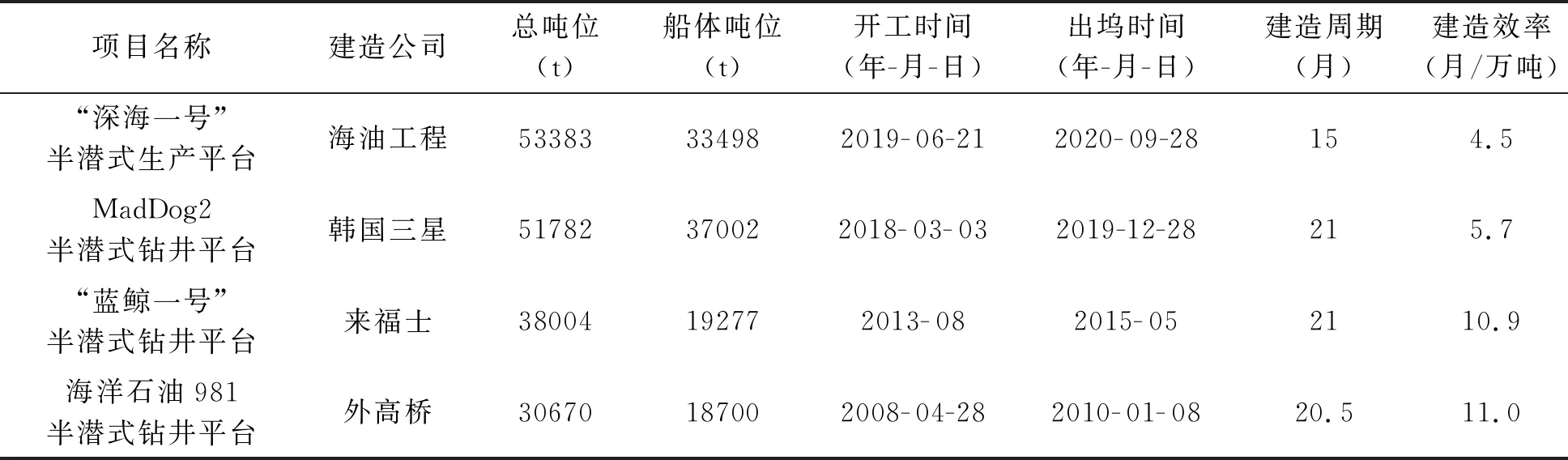

表1 同类平台建造工期对比

3.2.2 创新十万吨级超大结构物大变形半漂浮精准合拢技术

攻克了超大跨距柔性桁架式组块双梁吊装变形控制技术,研发了超大型开敞式船体半漂浮状态下变形控制和对接捕捉系统,研制了基于人在“回路”的“近岸海况-船体/组块/排吊耦合-计算可视化”的实时解算方法,解决了船体低吃水半漂浮、结构物大变形高精度合拢等技术难题,实现了重量五万吨级(3万吨级半潜船体与2万吨级组块)世界首个超大结构物半漂浮精准大合拢(图7)[9]。

表2 合拢精度对比

图7 上部组块与下部船体大合拢

3.2.3 创新非流线型超大半潜式生产平台长距离湿拖技术

基于多浮体与拖曳缆的运动耦合分析方法,开发了高运动惯量方形半潜平台的三拖船精准操控技术,解决了冬季季风下跨渤海、黄海、东海-台湾海峡、南海的多变海况、复杂地形、多海域的超大型浮体适拖难题,形成了10万吨级半潜式平台长距离安全湿拖方案,实现了世界首座十万吨级半潜式储卸油生产平台安全高效拖航,总航程1600余海里,总航时400余小时,平均航速约4.0节(图8)。

图8 拖航航迹及航行图

3.3 创新超深水聚酯缆系泊系统、钢悬链立管和水下生产设施安装技术

复杂的南海海况、超深水的海洋环境、边际的气田开发,攻克聚酯缆系泊系统和钢悬链立管等应用安装技术难题在国内尚属首次。

3.3.1 形成南海1500米超深水多点系泊系统安装技术

南海海况复杂恶劣,平台系泊系统安装既要保证快速高效,又要保证精度和质量,确保30年服役期内平台安全。鉴于聚酯缆比常规钢缆系泊系统系泊在控制平台浮体偏差量、投资少等方面的优势,工程团队研发了系泊腿扭转控制、聚酯缆安装保护、双锚机协同张紧和系泊系统快速回接等技术。实现16根系泊腿安装精度指标优于设计要求,施工效率高于计划,仅系泊系统快速回接一项,就节约了5天工期,较计划节省超30%。

3.3.2 突破1500米超深水钢悬链立管系统安装技术

钢悬链立管是深水浮式平台的关键生产设备,起到水上生产装置与水下生产系统之间输送物流的桥梁作用,相对动态软管钢悬链立管抗疲劳强度是关键,其安全性对于整个油气田的安全生产有着至关重要的意义。工程团队通过实况钢悬链立管构型模拟,发现了触地区受力状态规律,先后研发了钢悬链立管被动式限位装置安装、抗疲劳焊接质量控制、反向牵引水下穿越平台、张力转换及立管提升就位等技术,顺利完成了6寸钢悬链立管的S型铺设[10],并确保其安装质量满足南海恶劣海况30年服役寿命要求,实现了中国钢悬链立管自主安装零的突破。

3.3.3 研发1500米超深水多类型水下生产设施安装技术

“深海一号”能源站除了半潜式生产储卸油平台主体和锚泊系统外,其他主要设施就是生产系统,包括位于1500米水深海底的11口水下采油树、1套水下分配单元、2套水下脐带缆终端、10套吸力锚、28套钢性跨接管以及大量的脐带缆软管飞线等,这些水下结构物最大尺寸达到21.2米×11.9米×8.7米,最大重量为242吨,最大安装水深1526米。

工程团队通过实况模拟,形成了复杂海况环境下设施安装方法,研发了水下大型结构物超深水极限吊装、超深水吊装系统动态沿程共振分析、大直径脐带缆垂直铺设、柔性管精就位等技术,高效完成了全套超深水水下生产设施和管缆安装,使我国水下生产设施的自主设计和施工的能力得到进一步提升。

4 工程管理创新

陵水17深水大气田开发和“深海一号”能源站建设是一项开创性的超级工程,基于工程管理创新,融合经济评价和地质油藏、工程技术研发成果,保障了工程安全高效收官。

4.1 创新“三井合一”深水勘探模式

以经济评价为基础,设计预探井井位和全寿命周期井筒完整性具备评价井、开发井的功能,改变传统勘探-评价-开发“三阶段”间歇式接力模式,使开发井数量减少20%,探井和评价井数量减少50%。缩短了油气勘探开发周期、降低了开发井成本。

4.2 创新深水气田开发模式

解决了传统开发模式无法实现深水分布分散、高含凝析油天然气田经济有效开发的难题。气田的油气水经水下生产系统输送至半潜式生产综合平台,处理合格的凝析油储存在半潜式平台立柱内,通过动力定位油轮不定期外输,天然气通过管道外输,从而实现了气田的经济开发,为业界提供了一种全新深海油气开发模式。

4.3 专家智能,精准施策

中国海油充分认识到“深海一号”能源站建设工程的艰巨和挑战,成立以集团公司专家挂帅的指导团队,在工程建设初期,指导制定工程重大实施策略,同时借助国际知名公司专家团队参与工程技术设计等;在重大技术方案决策,如吊装合拢、长距离湿拖等重大作业中充分发挥了技术权威的作用;工程建设过程中定期和不定期组织专家分析、研究解决实施中遇到的各种问题。确保了工程实施始终走在正确的道路上。

4.4 整合优势资源,确保关键作业

匮乏的工程建设资源和疫情的严重影响,是制约工程建设质量和进度的重要因素,甚至起到决定性的作用。工程团队充分认识到集中优势资源的重要性,工程建设伊始,进行了从施工组织,到施工船舶装备等充分市场调查,逐一分析合作伙伴的优劣势,制定科学合理的实施策略。如工程建设初期就超前锁定稀缺的施工资源——世界上起重能力最大的桥式起重机“泰山吊”(起重能力2万吨),世界第二的十万吨级半潜船“新光华”,及部分国际超深水施工作业船舶。优势资源确保了工程完美收官,创造了多项高难度作业世界纪录。

4.5 安全管控全覆盖,重要环节重点管控

安全管控贯穿工程建设全生命周期,多维度,无死角。设计阶段,工程建设团队应用HAZID、HAZOP、SIL、FMECA等安全风险分析工具,对工程建设设施进行了系统的风险辨识,制定了防范措施[11],专人跟踪落实,实现闭环管理,提高了本质安全设计水平;建造阶段,倡导人人都是安全员,识别有限空间作业风险,重点管控,应用人员智能化定位信息系统,实现了人员位置实时跟踪和长时间静止报警,有效解决了有限空间施工的重大安全隐患。基于大数据研究应用和科学预测,平台就位等重大作业成功避开短天气作业窗口影响等。成功实现工程建设全过程无安全事故发生的优秀成绩,创造1900万安全人工时的中国海洋建设工程纪录。

工程团队推崇专业的人干专业的事,协同业界专业质量技术和管理团队并行质量管控,多措并举确保实现工程质量目标。从管理制度入手,持续内控改进,保证质量管理持续提升。对标国际知名公司管理标准,技术专家盯紧关键区域、严防重点区域,做好技术人员持证等级与工艺技术的匹配,保障工程质量,没有发生任何返工事件。“深海一号”能源站投产至今,目前已经历多次强台风和内波流台风,仍能安全平稳服役,与前期严格把控工程质量密不可分。

4.6 创新施工方法,提升工程建设效率

由于新冠疫情等不利的影响,工程建设总进度曾一度滞后,尤其是船体建造进度一度落后设计计划30%。工程建设团队通过创新“沙盘演练”直观展示进程方法,指导船体分段预制;质量监督随报随检,合格通行,否则返工,提高人员劳动强度缩短建造工期;岸吊和浮吊同时进行分段吊装搭载等等施工新方法,实现船体预制工期节约1/3,仅用15.5个月完成了平台建造,创造了中国速度。在海管铺设时,采用双船联动,优势能力互补,既保证了质量也保证了效率,最终一船组提前34个船天、另一船组提前46个船天,双双高效完成任务,创造一项中国纪录。

5 结论与展望

“深海一号”能源站建成与陵水大气田的成功开发,极大地提高了我国海洋油气自主开发能力,促进了以系泊聚酯缆、钢悬链立管为代表的一批国产高端海洋装备制造业的发展(图9)。未来,随着我国深水油气田开发建设设计能力提升,将研制筒形FPSO、FLNG、SPAR、TLP等新型生产平台,支撑不同规模、不同海洋环境油气田高效开发需求,必将进一步带动海洋工程产业技术快速发展,形成具有中国自主特色的浅水、深水、超深水油气田开发全产业链工程技术和管理体系。

图9 “深海一号”能源站外观图

“深海一号”能源站建成投产,提升了环华南地区特别是粤港澳大湾区和海南自贸区(港)天然气稳定供应能力,将南海天然气生产供给保障提升到每年130亿方以上。未来将依托“深海一号”能源站这个枢纽,持续开发陵水、永乐、宝岛等深水/超深水气田,为发展绿色低碳国民经济、建设海洋强国作出更大贡献。