矩形密封连接器制备过程常见问题分析及控制措施

王 永,彭泽辉,孙雪松,胡明兴

(贵州航天电器股份有限公司,贵州贵阳,550009)

1 前言

矩形密封连接器一般作为关键零件,主要用于模块密封、真空和极限温度等环境,要求产品具有高的气密性、高的电绝缘性能、高的可靠性、超微间距和较低的成本。

要满足高的电绝缘性能,可选的绝缘材料有塑料、玻璃和陶瓷,塑封产品很难保证高的气密性、耐温较差,且长时间使用后,产品容易老化导致性能显著劣化。陶瓷金属封接产品很难保证超微间距、且成本较高。采用玻璃金属封接可以较好的满足上述指标要求。

矩形密封连接器经过高温烧结后,还需进行磨削及电镀,产品加工工序多,且涉及到两个特殊过程,产品合格率较低,仅80%。因此,本文针对矩形密封连接器制备过程的常见问题进行分析,并采取针对性措施,对提升产品合格率,减低成本,增强市场竞争力,具有重要意义。

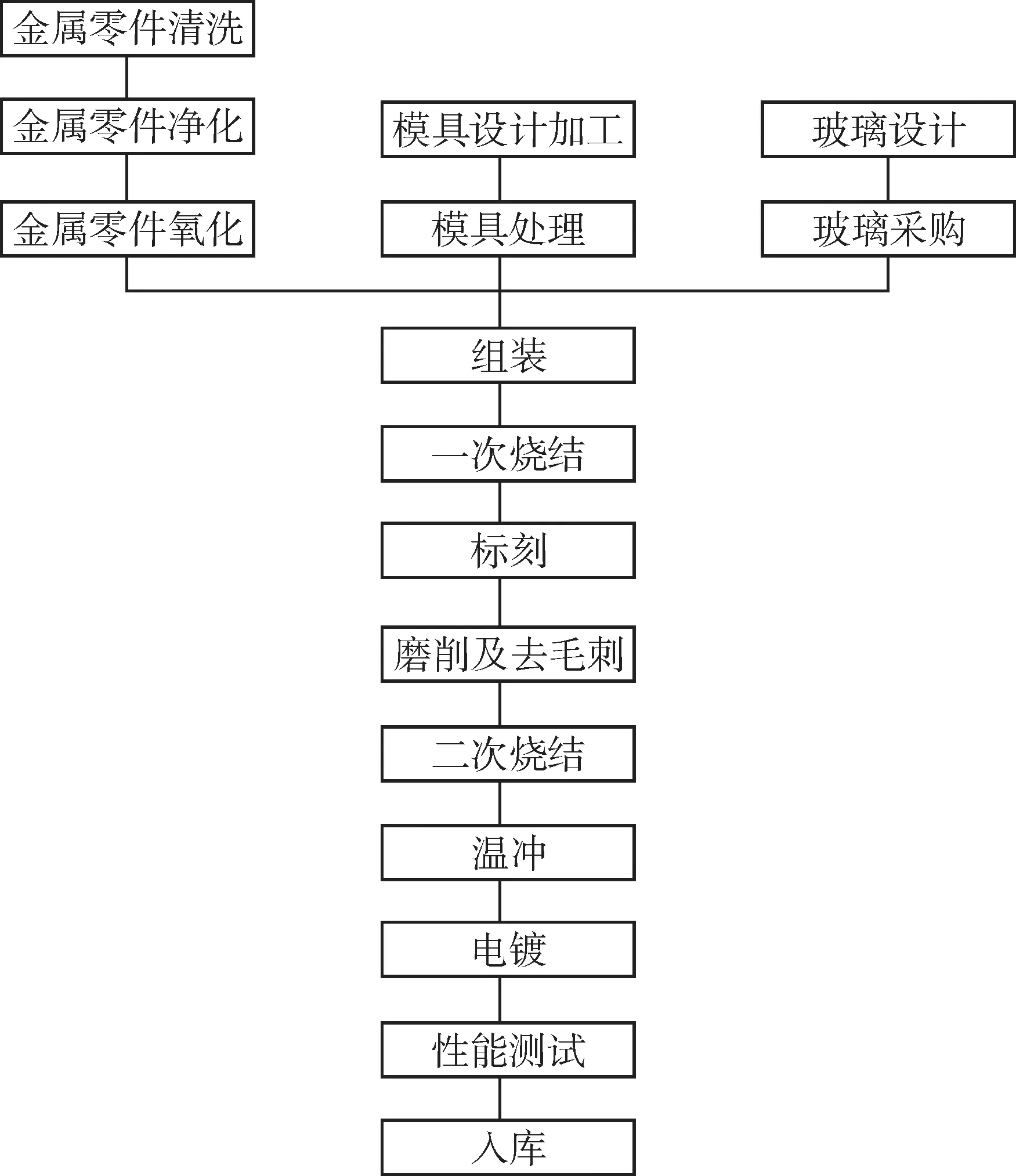

2 制备流程

矩形密封连接器制备流程见图1,包括金属零件的预处理,模具的处理,玻璃珠的设计及购买,组装烧结,标刻,磨削,温冲,电镀和性能检测等几个方面。涉及的工序较多,每道工序处理不当,都可能导致产品性能批次不合格。

图1 矩形密封连接器制备流程图

3 常见问题及控制措施

矩形密封连接器常见的问题有偏心、气泡、玻璃飞溅、尺寸不良、石墨粘附、标刻不良、磨削、电性能不良、镀后外观不良和密封性不良等。

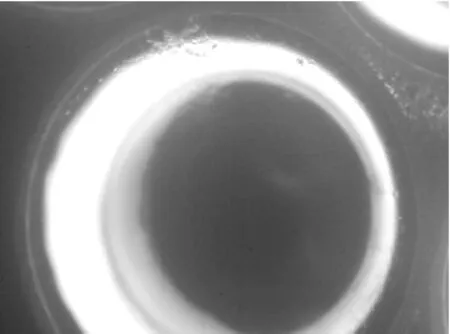

3.1 偏心

偏心是矩形密封连接器烧结后的一个常见问题,如图2所示。从产品的中心向两端偏心程度逐渐增加,且芯数越大的产品,偏心越严重。导致偏心的原因较多,与材料的热膨胀特性,模具设计,玻璃珠设计以及产品的结构特点等有关。

图2 烧结后出现偏心

在升温至高温的过程中,由于外壳金属材料的线膨胀系数增加速率比石墨模具快,导致外壳尺寸膨胀增加量比石墨材料大,使外壳与引线发生相对移动,在高温时由于玻璃处于熔融状态,外壳属于相对自由膨胀,随后冷却时,由于玻璃冷却固化,外壳收缩受到阻碍,导致烧结后偏心。

在模具设计时,为了减少封接应力,防止金属粘接石墨,模具凸台的设计尺寸比外壳内腔小,模具孔径比引线直径大,当模具孔径设计尺寸过大或凸台外形过小或引线尺寸走下极限时,组装后外壳和引线在烧结过程中,会在烧结网带抖动下发生移动,导致烧结后偏心。

为了避免封接气泡,玻璃珠设计外径尺寸比封接孔内径小,玻珠内径尺寸比引线大,当玻璃、引线和外壳孔径都走极限时,烧结后会偏心。

产品芯数较多,外壳尺寸较长时(例如37芯),烧结后往往偏心严重,因为外壳相对石墨模具的移动量与外壳的长度密切相关(近似正比关系)。

当以上条件都控制不当时,累计公差导致的偏心将会使产品报废。产品结构原因导致的偏心,从工艺角度尚无有效的办法可以解决,只能通过优化产品设计结构;模具和玻璃珠设计不合理导致的偏心,可以通过优化模具和玻璃珠尺寸,来减少或避免此类因素导致的偏心问题。

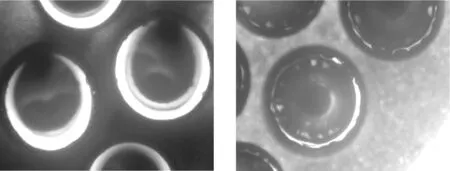

3.2 气泡

气泡也是矩形密封连接器常见的问题,气泡大小不一,位置不固定,既有内部气泡也有表面气泡,如图3所示。气泡的产生与玻璃材质、玻璃珠的设计、封接结构、金属零件的预处理、金属零件的氧化等有关。

图3 气泡

矩形密封连接器的单边封接厚度较小,仅0.25mm,一般采用透明的玻璃拉管进行烧结,所选用的玻璃管有DM308、7052和RG47,其中DM308和7052封接后气泡相对较多,RG47封接后气泡较少。

当设计的玻璃珠内径偏小或外径偏大时,烧结后因加热过程中,玻璃表面升温快先熔化,与金属封接后,堵塞了内部气体排出的通道,从而在封接玻璃内部形成封闭的单个大气泡或密集的连续的气泡。

当产品设计的封接高度较高时,比如2mm或更高时,因密封连接器的外径较小,玻璃管都比较薄,在高温时软化速度很快,而玻璃导热系数差,表面玻璃先到位软化后,阻碍内部气体溢出,一般会导致贯穿的内部大气泡。

玻璃金属封接前需要对金属零件进行预处理,包括除油和净化。当金属零件除油不彻底时,封接后往往出现黑色的大气泡。净化时一般采用氢气保护,也可采用真空净化,当保护气体流量较低、水汽含量较高时或真空度不足时,封接后会产生大气泡。

玻璃金属封接前还需要对金属进行氧化处理,采用不同气氛氧化,会得到不同成分的氧化膜,当采用N2+H2O氧化时,氧化膜以四氧化三铁为主,采用空气氧化时,氧化膜以铁的氧化物为主,为三层氧化膜,不同的氧化膜结构与玻璃的润湿性不同,当四氧化三铁含量越低,三氧化二铁的含量越高时,玻璃与金属的润湿角就越小,反之则越大[1];氧化膜厚度与氧化温度和氧化时间有关,氧化温度越高,氧化时间越长,氧化膜越厚。当氧化层表面为三氧化二铁且氧化膜较厚时,会导致封接界面产生大气泡或密集的串状气泡。

要减少或避免气泡,就要保证产品结构和玻璃珠设计合理,玻璃珠选材适当,要严格控制金属零件的氧化,特别是对氧化增重的监控,Thomas,Ⅲ[2]认为最佳的氧化增重为0.02~0.07 mg/cm2。因影响氧化质量的因素较多,包括来料质量、氧化温度、氧化时间、氧化气氛和装载量等,在参数固定的情况下,主要控制来料质量和装载量来保证单位氧化增重。

3.3 玻璃飞溅

玻璃飞溅是指烧结后附着在引线根部或外壳表面的玻璃细小玻璃珠,其大小和数量不固定,如图4所示。玻璃飞溅与氧化、金属零件表面状态和熔封气氛等有关。

图4 烧结后附着的玻璃珠

金属零件氧化越重,玻璃与金属零件的润湿就越好,就越容易产生飞溅。在高温时,玻璃软化,有的沿着金属表面铺展、反应,冷却后玻璃珠留在金属表面,形成飞溅,有的因气泡破裂,导致玻璃子飞溅至金属表面形成孤立的玻璃子。

金属表面越粗糙和熔封气氛氧含量较高时,封接后容易产生飞溅,这是因为表面越粗糙,熔封气氛氧含量越高,金属表面在封接前氧化就越重,与玻璃润湿性就越好,从而导致玻璃飞溅。

要避免或减少玻璃飞溅,就要严格控制氧化质量,金属零件的表面状态和熔封气氛。首检烧结若飞溅严重,应分析导致飞溅产生的原因,当为氧化过重时,应酸洗净化后重新氧化;当为金属表面粗糙时,应重新投料;当为熔封气氛不当时,应检查并调整熔封气氛。

3.4 尺寸不良

密封连接器烧结后有时会出现尺寸不良,主要是定位端尺寸不良,导致密封连接器尺寸不良的原因包括模具设计及加工不合理、模具孔堵塞和网带抖动等。

模具孔径设计或加工过小时,会导致组装时,插孔装不到底,从而导致烧结后,尺寸高低不平,不满足图纸要求;若有石墨颗粒、玻璃子或其他异物掉落在模具孔内,会导致烧结后个别尺寸不合格;若烧结过程中,网带发生故障而异常抖动时,也会导致烧结后产品尺寸不合格。

要避免或减少尺寸不良,模具应设计合理,保证孔径的最小值大于插孔上极限值,在加工模具的过程中,要及时更换钻头,防止因钻头磨损导致模具孔径加工超下限值;在组装前,应先清理模具,对孔内异物进行清理或标记不使用;在烧结过程中要随时观察网带运行的状态,防止因网带异常,导致尺寸批次性不合格。

3.5 石墨粘附

密封连接器烧结后有时石墨粘接严重,如图3-4所示。石墨粘接主要与模具设计和模具处理有关。

图3-4 石墨粘接

玻璃在高温下为软化的熔体,在表面张力和润湿力的作用下发生流动,填充插孔和外壳之间的缝隙从而实现封接,在流动过程中会与石墨模具表面接触,将石墨表面的浮动杂质包裹在玻璃表面,导致烧结后观察到明显的石墨粘接层。在模具设计时,若在模具表面增加一个小沉孔,则可以明显减少石墨粘接;新加工的模具目测表面很光滑,烧结后石墨往往粘接严重,应对模具表面进行处理,去除表面疏松层,适当增加模具粗糙度,以减少石墨的粘接。因此,要减少或避免石墨粘接,应优化模具设计,加强模具的预处理。

3.6 标刻不良

矩形密封连接器标刻不良包括标刻浅、标刻深、标刻断字等,主要与零件表面状态、操作方法、操作设备等有关。

金属零件表面有油污或杂质、设置功率较小时,会导致标刻浅或表刻断字等问题,设置功率较大或多次标刻会导致标刻深,当设备故障时,常出现标刻断字。针对标刻浅或断字的产品需要用砂纸打磨后,重新标刻,当标刻深时,只能重新投料。

要避免或减少标刻不良,应加强来料检验,对操作人员进行培训,加强首检检验和过程抽检,防止产品批次性不良。

3.7 磨削不良

矩形密封连接器磨削不良,主要有扁位拉伤、凹坑、扁厚、扁薄、扁长、扁短等,这与烧结定位尺寸、同轴度、砂轮表面状态、磨削进给量和磨削速度等有关。

砂轮粗糙、或磨削进给量过大或磨削速度过快,往往会导致扁伤和凹坑缺陷等缺陷,烧结偏心时,会导致扁厚薄、长短不一致等问题。

因此,要提高产品的磨削质量,降低磨削不良,一方面要保证烧结产品的尺寸和同轴度的一致性,另一方面,要控制好磨削参数,并及时修理砂轮。

3.8 电性能不良

矩形密封连接器电性能不良,包括绝缘不良和耐压不良。电性能不良与设计结构、烧结和电镀有关。

实践表明,封接厚度为2mm的产品电性能较差,封接厚度为1.4mm产品电性能相对较好;当设计的产品单边封接厚度较薄时,往往会发生批次性的电性能不良或需要严格的清洗。我公司矩形密封连接器有J30JM系列,J32H/J148系列和J63A系列等,J30JM系列和J32H/J148系列产品由于单边理论封接厚度只有0.25mm,镀后容易出现电性能不良问题,J63产品因单边封接厚度只有0.1mm,镀后电性能问题更加凸出。

烧结后若有贯穿气泡或严重的石墨粘接,往往容易导致耐压不良,当产品设计外形较长时,封接后本身应力较大,玻璃表面会产生微裂纹,镀后容易导致性能不稳定;镀后清洗不干净,往往会导致绝缘批次性不合格,绝缘不稳定;若有爬金等缺陷,往往会导致耐压不良。

要保证和提高产品的电性能,在设计方面应优化结构设计,保证合适的封接高度、封接厚度和封接长度;烧结后应避免内部贯穿大气泡和严重的石墨粘接;镀后加强清洗和酒精煮,以保证产品微缝残留的镀液能有效的清除,从而保证产品电性能的问题。

3.9 镀后外观不良

矩形密封连接器镀后外观不良包括内腔缺镀,起皮,孔黑,镀层粗糙,金层发红和爬金等,这与设计结构,来料质量、前处理和电镀工艺参数控制不当等有关。

内腔及插孔(深盲孔)因电磁屏蔽效应,电镀质量相对较差,镀后容易出现缺镀或起皮,若来料有高温烧结后碳化的油污,在前处理时未清理干净,或在电镀过程中阴极不移动,电镀后往往出现批次性不良;镀层粗糙一方面与基体表面粗糙度有关,另一方面与电镀参数的控制有关,电流密度过高,金浓度过高,温度过高或杂质含量过高等,都会导致镀层粗糙。

要提高镀后外观质量,要优化设计,避免不合理的深盲孔结构,加强来料检验,加强电镀前处理,以及严格控制电镀工艺参数等。

3.10 密封性不良

矩形密封连接器镀后密封性不良,也时有发生。密封性与产品设计结构、玻璃珠、氧化和电镀过程等有关。

实践表明,产品芯数越多,镀后越容易漏气,这是因为芯数越多,封接后本身应力越大,这种应力无法通过去应力等后处理方法去除;封接玻璃珠目前主要通过外购,存在批次性不一致的情况,当封接玻璃珠比较差时(因成分波动导致玻璃本身封接强度较低或与金属的润湿性较差时)容易导致批次性封接不良;当氧化不当时,也会导致产品气密不良;电镀前处理不当,例如喷砂压力过大,喷砂时间过长,酸洗时间过长,清洗时间过长和镀后过清洗,都会导致产品密封性不良。

要减少或避免镀后密封性不良,应优化结构设计,比如在封接芯数较多时,应适当增加封接高度和厚度;针对玻璃珠来料不稳定的问题,内部应建立特种材料入库检验标准,保证来料的一致性;烧结过程应严格控制预氧化;电镀过程应在保证产品质量的情况下,最大限度的缩短电镀流程。

4 结束语

矩形密封连接器制备过程中常见的问题较多,比如气泡、飞溅、偏心、石墨粘接、电镀外观不良和性能不良等。造成上述缺陷的原因较多,包括产品结构的设计、玻璃珠的设计、玻璃的材料、模具的设计加工和处理、金属材料的表面状态及预处理、氧化、熔封气氛、磨削速率和进给量、砂轮表面质量、电镀前处理、电镀的工艺参数和电镀后处理等。

要保证产品质量的一致性和可靠性,在设计时,需要重点关注封接高度,封接厚度,封接材料,玻璃珠尺寸和封接芯数;烧结工艺重点关注模具设计、预氧化、封接参数和砂轮质量;电镀工艺重点关注前处理、电镀工艺参数和后处理。只有上述各个环节严格控制,才能保证产品的合格率、质量的稳定性和一致性。