硫脲基咪唑啉缓蚀剂的合成及生产应用

田德道 颜万鑫 黄 孟 孙伶俐

中海油(天津)油田化工有限公司, 天津 300452

0 前言

在海洋石油开采过程中,由于平台空间狭小以及所处环境恶劣等因素,油田管线和设备腐蚀十分严重[1],在给油田带来经济损失的同时,还存在因泄漏造成海洋环境污染的风险[2-4]。目前普遍认为,温度、酸性气体含量、高矿化度的腐蚀介质、流速、材质以及与腐蚀介质接触的时间等,均成为海上油田腐蚀的主要影响因素[5-8]。缓蚀剂是在腐蚀环境中用于抑制金属腐蚀的添加剂,具有可操性强、经济效益高、见效快、整体保护等优势,已成为油气田设备最有效的防腐手段之一[9-11]。大多数有机缓蚀剂为主要含有未成对电子和丰富π电子的化合物,如O、N、S、P原子或极性基团[12-13]。其中,咪唑啉类化合物含有电负性较大的N原子和不饱和的双键,具有较强的吸附作用,从而使吸附层增厚,被认为是油田采出水优良的缓蚀剂。本文选取了南海某油田作为研究对象,以月桂酸、二乙烯三胺为原料合成咪唑啉中间体,并在咪唑啉支链引入硫脲基团形成硫脲基咪唑啉[14-20]。以该硫脲基咪唑啉做主剂,经过进一步处理后形成水溶性良好的缓蚀剂产品。本文重点考察了水溶性硫脲基咪唑啉实验室合成产品和工业化中试产品的性能比对以及在海上油田的现场应用效果。

1 实验部分

1.1 材料和仪器

实验使用的材料:月桂酸,分析纯,天津市大茂化学试剂厂;二乙烯三胺,分析纯,天津市致远化学试剂有限公司;二甲苯,分析纯,天津市科密欧化学试剂有限公司;硫脲,化学纯,广州番禺力强化工厂;CO2、N2等气体,空气化工产品气体(深圳)有限公司。实验用水为某油田现场生产水,水质信息见表1。挂片材质为X65碳钢试片,尺寸40 mm×13 mm×2 mm。

表1 南海某油田水质信息表

实验使用的仪器:AVATA R370型红外光谱仪,美国热电公司;FCZ型高压评价釜,大连科茂实验设备有限公司;GZX-9030 MBE数显鼓风干燥箱,上海博讯实业有限公司医疗设备厂。

1.2 实验方法

1.2.1 硫脲基咪唑啉缓蚀剂的室内合成

称取月桂酸100.18 g,二乙烯三胺61.9 g、二甲苯 40 g 加入4口烧瓶中并加热,温度控制在140~180 ℃,反应生成的水与二甲苯将以共沸物形式蒸出。脱水2 h后,升温至200 ℃,并控制在200~240 ℃环化3 h。将反应物冷却至180 ℃减压蒸馏20 min除去二甲苯,得到咪唑啉中间体。待其温度降至60 ℃后加入一定量的硫脲反应3 h得到硫脲基咪唑啉主剂。

将合成出的硫脲基咪唑啉主剂与其他物质复配,得到4种不同质量含量的棕红色稳定的水溶性产品。经静态挂片腐蚀实验确定出性能最佳的缓蚀剂配方产品。

1.2.2 硫脲基咪唑啉缓蚀剂的工业合成

参照室内合成工艺及投料比例,采用5 m3合成釜进行了硫脲基咪唑啉缓蚀剂的工业中试生产试验,合成后经复配获得了稳定的缓蚀剂工业生产样品。

1.2.3 红外光谱表征

使用AVATA R370型红外光谱仪采用压片法对实验室合成样品以及工业中试生产样品进行红外光谱分析,扫描范围为400~4 000 cm-1。

1.2.4 动态高压釜挂片评价实验

采用南海某油田现场生产水样,参照石油、天然气行业标准SY/T 5273—2014《油田采出水用缓蚀剂性能指标及评价方法》和SY/T 7025—2014《酸性油气田用缓蚀剂性能实验室评价方法》,对实验室合成样品以及工业中试生产样品进行动态挂片腐蚀评价实验,评价实验周期为72 h。具体参数见表2。

表2 南海某油田工况条件表

1.2.5 缓蚀剂油田现场应用试验

将工业中试生产出的样品进行复配后得到6 t左右的成品,选择南海某油田作为目标油田,按照 30 mg/L 的加注浓度采用连续加注至海管入口的方式开展一个月的现场加注试验。通过Microcor腐蚀监测设备开展现场腐蚀监测,考察工业中试生产产品的缓蚀效果。

2 结果与讨论

2.1 硫脲基咪唑啉缓蚀剂结构验证

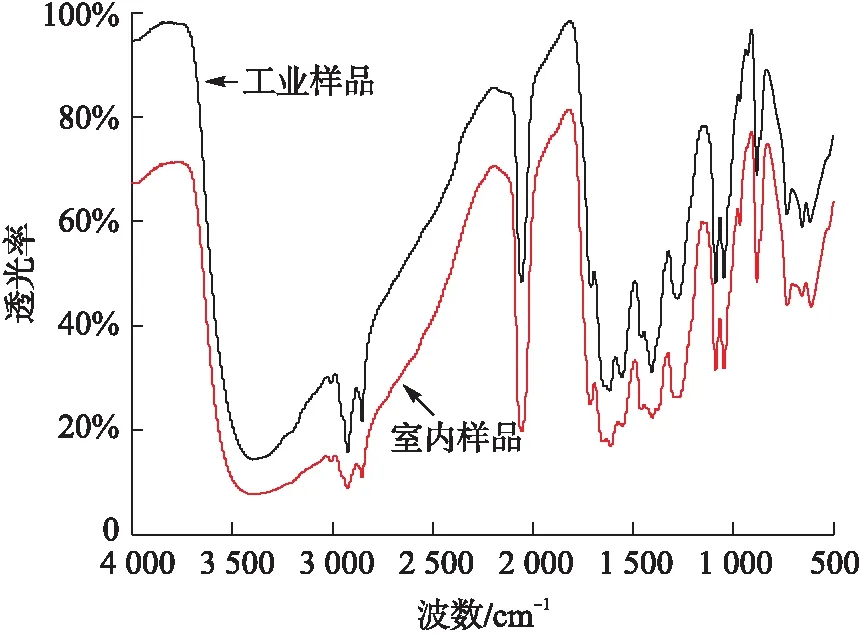

图1为实验室内合成样品以及工业中试生产样品的红外光谱图,从两个样品的谱图可以看出,整体峰值和谱图形态较为一致。其中,均在1 640 cm-1处出现很强的咪唑啉环C=N键的特征峰[21],且在2 925 cm-1和 2 850 cm-1处出现了C-H的伸缩振动吸收峰。此外,在 1 300 cm-1处出现了C=S的伸缩振动吸收峰。由红外光谱分析结果可推断实验室内合成样品以及工业中试生产样品均为合成的目标产物。

图1 室内合成样品与工业生产样品的红外光谱图Fig.1 IR spectrograms of laboratory synthesizedsample & industrial sample

2.2 硫脲基咪唑啉缓蚀剂性能评价

2.2.1 静态挂片腐蚀评价实验数据分析

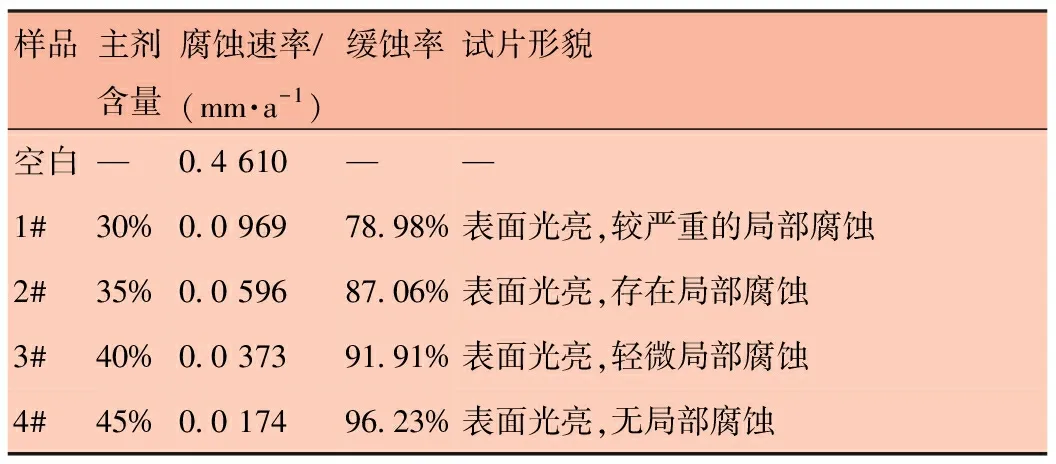

参照表2中的工况条件,采用南海某油田现场生产水样,分别将不同复配比例的产品进行静态挂片腐蚀评价实验,评价实验周期为72 h,实验结果见表3。

从表3可知,复配产品中主剂含量越高,缓蚀效果越好,主剂含量在40%时即可满足在用油田腐蚀速率低于0.076 mm/a,且缓蚀率高于90%的要求,故产品配方确定采用主剂含量为40%开展后续复配使用。

表3 静态挂片腐蚀评价实验结果表

2.2.2 动态挂片腐蚀评价实验数据分析

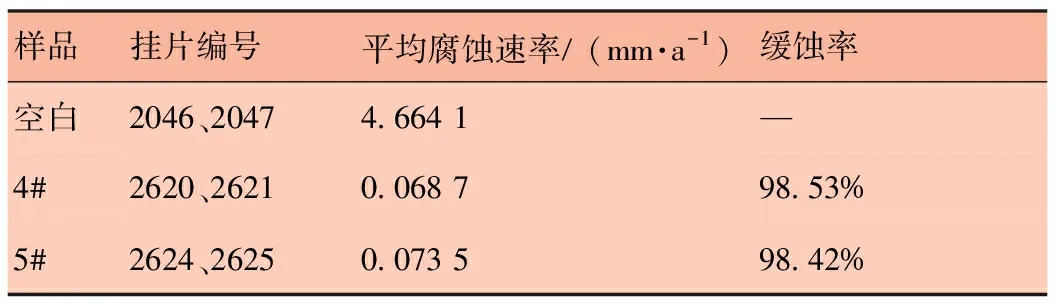

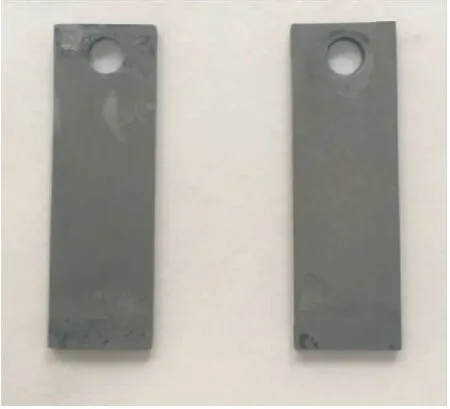

表4为实验室内合成样品4#和工业中试生产样品 5# 的动态挂片腐蚀评价实验结果,图2为挂片腐蚀形态照片。

表4 动态挂片腐蚀评价实验结果表

a)空白样品a)Blank

b)4#样品b)4#

c)5#样品c)5#

数据表明,工业中试生产样品腐蚀速率略低于实验室内含成样品腐蚀速率,可能是由于放大过程中采用的药剂为工业级别所导致。综合来看两个样品的缓蚀率相差较小,其腐蚀速率均达到该油田低于0.076 mm/a的腐蚀要求。

2.3 硫脲基咪唑啉缓蚀剂的现场应用效果

图3为南海某油田缓蚀剂现场加注试验Microcor腐蚀监测数据,从数据可以看出,工业中试复配出的硫脲基咪唑啉缓蚀剂切换加注后,腐蚀速率快速降低。录取加注后三个月(红线与绿线为期间截取数据,日期为2019年11月8日—2020年2月8日)的平均腐蚀速率为0.015 59 mm/a,满足低于0.076 mm/a的目标油田控制要求。

图3 硫脲基咪唑啉缓蚀剂现场应用监测数据图Fig.3 Field application monitoring data of thioureido-imidazoline corrosion inhibitor

3 结论

本文以月桂酸、二乙烯三胺等为原料合成了硫脲基咪唑啉主剂产品,复配后通过静态挂片腐蚀评价确定出主剂含量在40%时即可满足油田腐蚀速率低于0.076 mm/a,且缓蚀率大于90%的要求。经进一步工业中试生产和动态挂片腐蚀评价实验证明,该工业中试生产样品与室内合成样品性能均较为突出,能够达到油田现场加注试验的要求。最后将工业中试生产成品运至目标油田开展现场应用,成功将三个月的平均腐蚀速率控制在 0.015 59 mm/a 左右,取得了良好的防护效果。