基于微滤膜和撞击流的臭氧氧化废液反应器的优化设计

王文煜,冯润锦,莫斯金,杨颖雄,李 满,林洁丽

(佛山科学技术学院化学工程系,广东 佛山 528000)

臭氧易溶于水,但化学性质非常不稳定,具有较强的氧化性。其氧化还原电位为2.07 V,可以氧化许多无机物和有机物。我国一些污水处理厂从20世纪90年代开始使用臭氧氧化技术处理污水。近年来,臭氧氧化工业废液的技术也发展较快。虽然臭氧成本不高、氧化效果显著且不会产生二次污染,但是因其主要以直接氧化为主,存在氧化具有很强的选择性、氧化速率较慢、利用效率不高等缺陷,使其在废液处理上具有较明显的局限性[1]。臭氧的利用率低是发展臭氧氧化技术的瓶颈问题。因此高级氧化技术工艺应运而生。目前研究较多的臭氧高级氧化技术有:O3/UV、O3/H2O2、O3/H2O2/UV和催化臭氧氧化等。关于催化臭氧氧化技术,有研究者提出结合电化学催化和光催化技术。本文提出结合撞击流和微滤膜技术。撞击流原理是指相向流动的物质在撞击面上相互撞击,形成一个高速湍流、颗粒浓度最高的撞击区,能够为化学反应强化提供极好条件,在干燥、吸收、气体和固体的冷却和快速加热、混合、多相反应等过程中都能发挥良好的促进作用[2]。本文借助微滤膜管特点改变臭氧与废液的相撞接触形式,优化设计碰撞反应装置内部的相撞腔体结构,实现两者在微米级尺寸下的全方位接触,从而提高臭氧的利用率。

1 臭氧氧化废液装置

1.1 优化设计思想

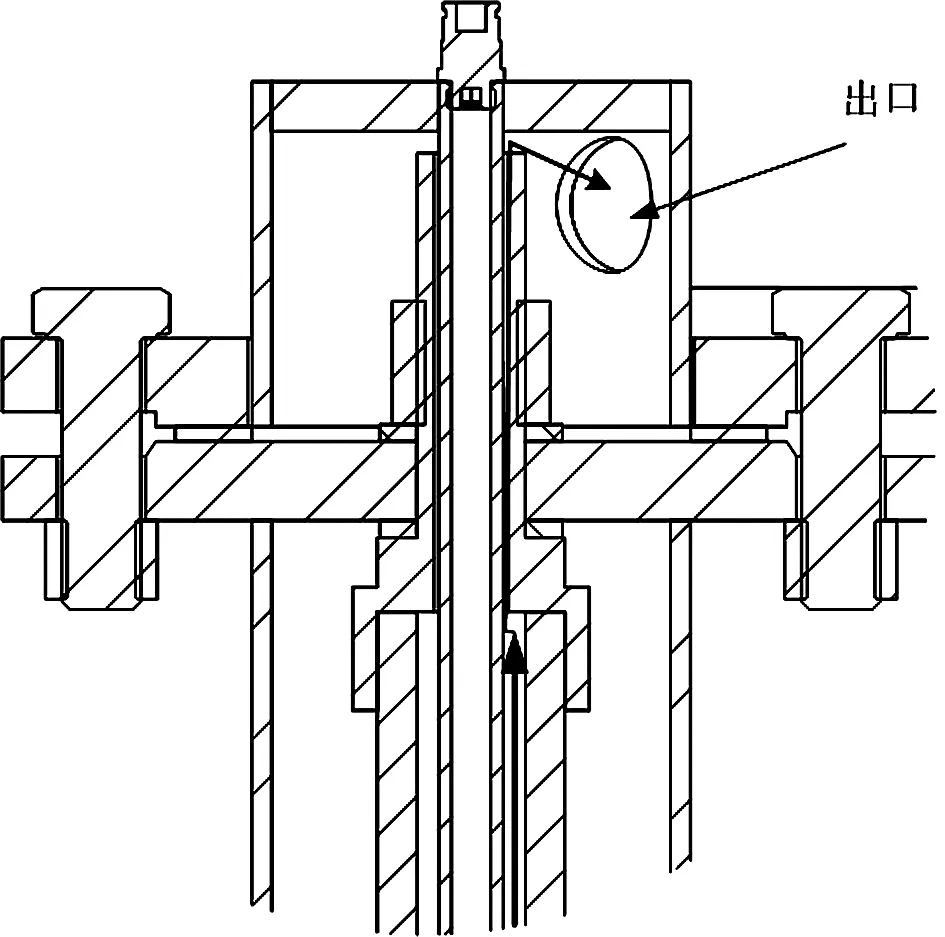

利用撞击流技术提高臭氧和废液两相的反应效率,关键是提高在相向撞击区时两者的接触面积。我们的思路是通过提高其比表面积的方法来发现。目前来看,大多数设计者设计的撞击区往往是一个空腔,使反应的两物质分别从两端运动相向而行,在接触时产生撞击和反应。一般是要求反应物质以喷射形式进入空腔,喷射流的颗粒大小受到喷嘴的结构设计和喷嘴速度影响。喷射流的密度随其离喷嘴越远而变低,无法保证其与对面而来的物质颗粒的充分完全接触,整个空腔中也只有中间区域发生较充分的接触。例如,净化处理油烟的撞击流反应装置的设计[3],(如图1所示)油烟气体从腔体右边上侧入口流进撞击腔,处理剂从底部经水泵泵进腔体,经喷嘴喷出与油烟气体相撞。相撞后,液体自然降落,油烟气体流向左边出口而排放至大气中。经过撞击后,尽管有较好的净化油烟效果,但这样设计的腔体真正实现相撞的区域只占腔体内部空间的三分之一,且在撞击区喷嘴喷射的处理剂因速度和颗粒分布不均,与油烟气体接触而发生有效反应的处理剂数量有限,导致处理剂的使用率不高。为了克服这个问题,本文根据微滤膜管孔径的可选性和膜管内外的压力特点,使颗粒大小不一样的臭氧和废液在不同的运动轨迹上高速相向运动,在结构上可以极大减少腔体的体积,在撞击区提高两者的接触面积。

图1 油烟撞击流反应器内部结构图

1.2 设计图

图2的 (a) 图是没有具备微滤膜管的反应器,(b)图是添加一根微滤膜管的反应器,(c)图是添加两根微滤膜管的反应器,是我们重点设计的部分,其膜管的剖面图如(d)图所示。

微滤膜分离机理主要是筛分截留,过滤孔径在0.1~10 μm,微滤膜的运行压力一般为0.3~7 bar(0.03~0.7 MPa)。分离效率与膜的孔径和孔径分布有关,高的表面孔隙率的微滤膜管比同等截留能力的滤纸至少快40倍。微滤膜的厚度小,液体被过滤介质吸附造成的损失非常少。如图2的(d)图内部所示,采用管径不同的双膜管结构。小膜管套在大膜管内部形成紧密的空腔,小膜管称内膜管,大膜管称外膜管。相对外膜管,内膜管管径不仅小,而且孔径大小也比外膜管的孔径小,孔隙率各自选择50%左右。两相物质分别从膜管的不同方向输入,气相从顶端直接输入内膜管的内侧,液相从低端侧面输入外膜管的外侧。

气相在内膜管内部运动,当内膜管内外压力差符合内膜管的运行压力时,气体分子经内膜管管壁的孔径横向流出内膜管。液相充满外膜管与反应管壁形成的空腔后,当外膜管内外压力差符合外膜管的运行压力时,液相中大于外膜管孔径的物质被截留在外膜管外侧(这些被截留的物质在反应管工作期间会紧靠外膜管管壁,当反应管不工作时它们便可以掉落,被收集在反应管的底部而被释放排出),而不大于外膜管孔径的悬浮物等物质因孔径作用而被分割成微米级的粒子流,成为微米级粒子流的物质的比表面积被提高数万倍,横向流入外膜管内部与流出内膜管外侧的臭氧分子相向而碰撞。

因此,内外膜管的间隙区域成为撞击流相撞范围区。如图3的双向箭头相见范围,其中长线箭头表示液相的撞击方向,短线箭头表示气相的撞击方向。该区比普通设计的撞击流反应器的撞击空腔区更紧凑,能够形成臭氧与废液的无狭相见局面,加上微滤膜管的孔径和压力差作用可以极大增强两相物质的比表面积,容易提高它们反应接触的充分性,使臭氧与废液的反应效率便得到显著提高。撞击后,因存在压力差,液相物质会从反应器的顶端流出,而气相的臭氧能够被充分反应掉,剩余的少量气体也可以从顶端输出释放。可见,设计的腔体体积相比传统的大腔体体积小很多,因微滤膜管能够预先截留大颗粒物质而减轻撞击的两相物质的反应负担,又因微滤膜管的孔径作用使反应的两相物质都呈浓度和速度都很均匀的微米级颗粒状态。

图3 两相物质撞击区示意图

2 实验结果

根据图2的设计,经加工制造的反应管外形实体图如图4所示。通过制备不同浓度的亚甲基蓝溶液[采用的亚甲基蓝固体(Methylene. Blue, MB)试剂为CP化学纯,上海麦克林生化科技有限公司生产]模拟废液,利用臭氧发生器(CH-ZTW3G,广州创环臭氧电器设备有限公司生产)输出臭氧,在图4的反应管中进行臭氧氧化亚甲基蓝溶液实验,计算亚甲基蓝溶液的降解率。降解率计算公式如下:

图4 反应管实体图

采用722型分光光度计测量反应前后的亚甲基蓝溶液的吸光度,求出其浓度,便可计算臭氧氧化亚甲基蓝溶液后的降解率。当臭氧流量在20~50 mg/min 区间时,随着臭氧流量不断上升,因反应物浓度增加,反应物之间的接触面积增加,使得亚甲基蓝降解率不断升高。当臭氧流量继续增加时,亚甲基蓝的降解率尽管仍上升但上升趋势已经不明显,说明反应物接触面接近饱和。臭氧浓度和模拟废液浓度不变下,在0~20 min 的反应时间范围内,随着反应时间的增加,降解率升高趋势较明显,反应时间为 20 min 时,降解率超过95%。再增加反应时间时亚甲基蓝的降解率上升变得不再明显,可以认为达到饱和。这里需要说明如何改变反应时间,通过把输出端的废液重新经废液输入口输入反应管进行循环反应,计算循环的时间,即为反应时间。如图5所示的向上然后向右的箭头方向是臭氧和亚甲基蓝溶液撞击反应后的流向方向,直通到反应管的出口,只要将其出口与溶液入口连接起来,便可以控制两者物质的反应时间。

图5 出口与碰撞区关系

3 结论

引入微滤膜管技术与撞击流技术的相结合,在臭氧氧化废液的反应器中,两相相撞的物质在微米级下充分接触,使废液被臭氧氧化的反应效率得到提高。与只采用臭氧氧化降解亚甲基蓝废液的研究[4]相比,因撞击流方式使臭氧与废液混合能增大两者反应接触面和反应速率,促进臭氧分解产生较多自由基,提高臭氧利用率。同时以较低的臭氧浓度和较短的反应时间达到同样高的降解率,从而减少臭氧的使用量以及加快废液处理时间,节省了治理废液的资源。普通撞击流反应管中,反应物因颗粒接触不够充分,采用微滤膜技术,增加比表面积后可以改变臭氧与废液的相撞接触形式,使反应物质呈微米级状态实现充分接触,进一步提高废液处理效率。