基于夹点技术的汽油加氢装置换热网络节能研究

常鑫

(盘锦浩业化工有限公司,辽宁盘锦124124)

随着经济的迅猛发展,节能降耗、提高企业资源利用率已成为当今世界主要的技术和社会问题。2017年国内石化行业能耗为73 421×104t标准煤,较2010年增长35.4%,占工业能耗的24.9%。2019年国内原油表观消费量为6.52×108t,石化行业规模以上企业数量为26 731家,市场竞争激烈,企业降本增效已迫在眉睫[1]。

换热网络优化是炼油装置节能降耗的重要方法,而夹点技术是换热网络优化应用最广泛的过程能量综合方法,具有简单实用、直观灵活等特点[2]。夹点技术实现过程系统能量利用与回收的优化配置,提高能量利用率与经济性,在过程工业中已取得显著的节能效果。文中利用夹点技术,对某炼油厂70×104t/a汽油加氢装置的换热网络进行节能分析,对其不合理的换热匹配提出优化改造方案。

1 汽油加氢工艺简介

某炼油厂汽油加氢装置工艺以改善劣质2次加工汽油质量为目标,采用全馏分液相加氢及重汽油选择性加氢脱硫和脱硫醇工艺,生产硫含量符合国Ⅵ标准的汽油组分,具有产品辛烷值损失低、产品收率高、可满足装置长周期运行等特点。

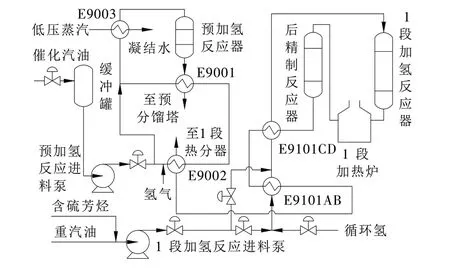

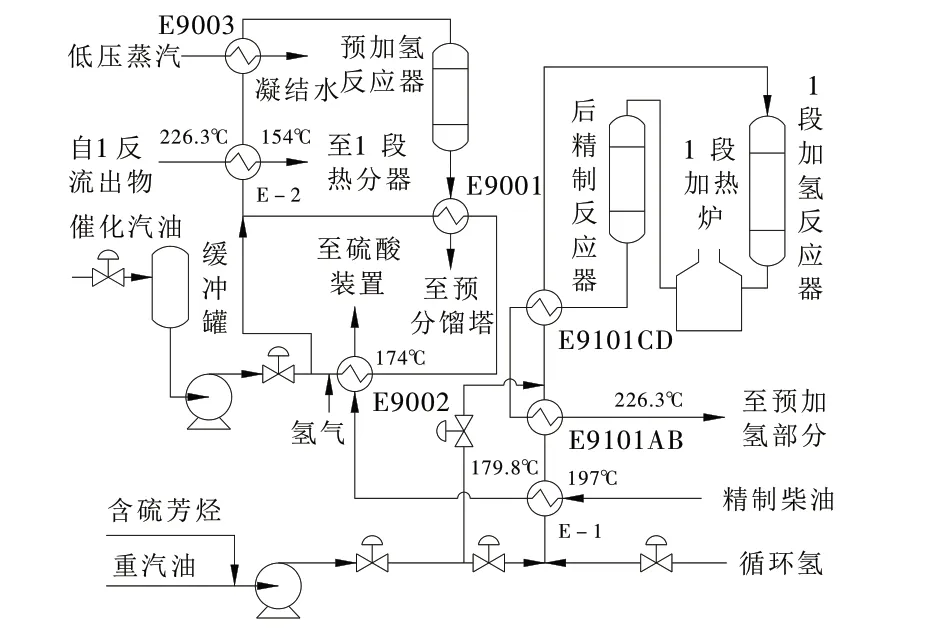

该汽油加氢装置包括预加氢部分、萃取蒸馏部分、1段加氢脱硫部分以及产品稳定部分。现换热网络改造部分为预加氢反应部分以及1段加氢脱硫部分,其工艺流程见图1。

图1 预加氢部分和1段加氢脱硫部分工艺流程

2 汽油加氢装置基础数据

某石化企业的汽油加氢装置设计加工能力为70×104t/a,操作弹性为60%~110%,设计开工时数为8 000 h/a。

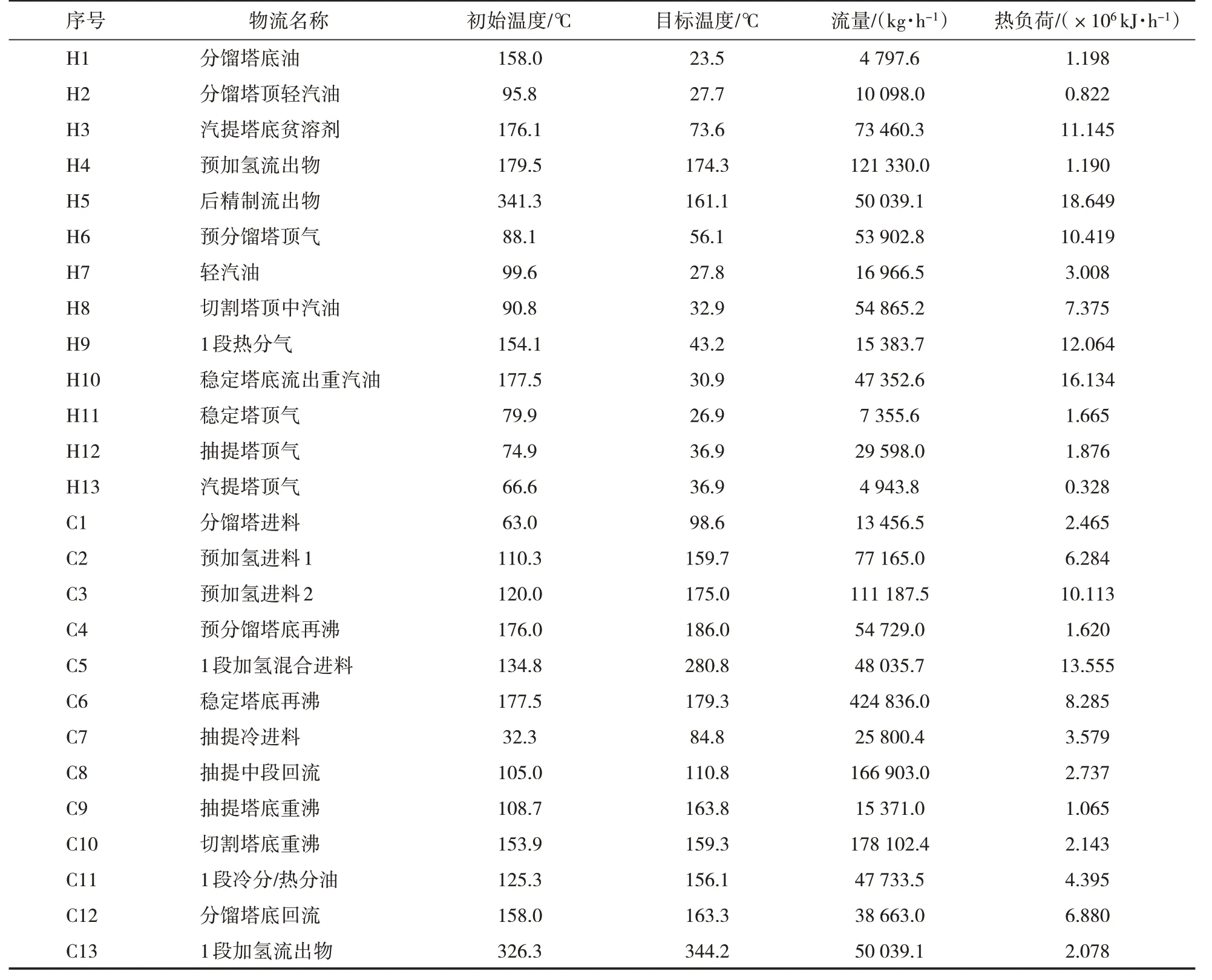

经过对整个工艺流程的分析,装置内共有13股热物流和13股冷物流,见表1(表中H1~H13为热物流,C1~C13为冷物流)。

表1 汽油加氢装置工艺物流数据

3 汽油加氢装置换热网络现状分析

3.1 最优传热温差ΔTmin的确定

ΔTmin是指换热设备中冷、热物流在逆流条件下冷端和热端之间的最小温差,反映了投资与能耗的权衡关系[3]。

夹点温差ΔTmin越小,可回收热量越多,所需的加热或冷却公用工程用量越少,但是换热面积会增大,从而导致设备投资费用增大,反之亦然。最优ΔTmin的确定需要综合考虑设备投资和操作费用的相对大小,取年总费用最小时对应的温差为最优 夹 点 温 差[4]。文 中 选 取 换 热 网 络ΔTmin为18℃[5,6]。

3.2 夹点技术用能分析

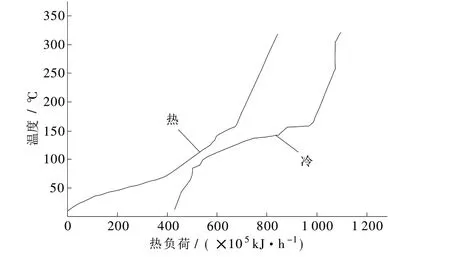

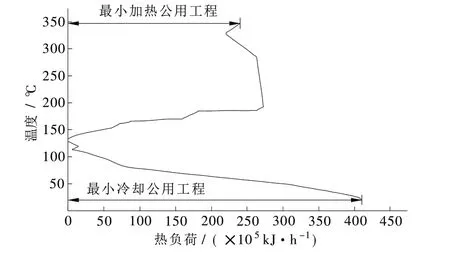

将提取出的冷热流股数据输入到Aspen Energy Analyzer进行夹点分析。经分析在确定ΔTmin为18℃的情况下,夹点温度为132℃,即热流股的夹点温度为141℃、冷流股的夹点温度为123℃。汽油加氢装置冷、热物流组合曲线见图2。

图2 冷、热物流复合曲线

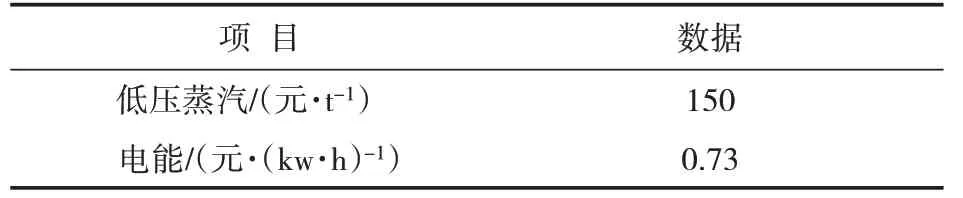

汽油加氢装置总复合曲线见图3。

图3 总复合曲线

由图3可以看出,最小加热公用工程量为2.52×107kJ/h,最小冷却公用工程量4.30×107kJ/h。优化前后公用工程能耗对比见表2。

表2 优化前后公用工程能耗对比/(×107 kJ·h-1)

由表2可知,该汽油加氢装置热公用工程节能潜力为27.6%,冷公用工程节能潜力为17.9%。

3.3 换热网络分析

根据夹点技术设计的3个原则来分析装置用能的不合理之处(夹点之上不应设置任何公用工程冷却器;夹点之下不应设置任何公用工程加热器;不应有跨越夹点的传热):换热器E-9101AB存在跨越夹点换热原则,物流H5与C5通过E-9101AB换热,跨越夹点换热量为2 365 kW,违背了夹点规则换热,需进行重新匹配换热。此外,热源后精制反应器产物初始温度为341.3℃,目前直接通过换热器E-9101CD与温度为181.4℃的1段加氢反应器的混合进料进行换热,换热温差约160℃,不利于后精制反应器产物热量的梯级利用,同时温差过大影响换热器安全运行。

4 换热网络优化方案

针对现有换热网络的不合理之处,依据夹点设计原则,提出了该换热网络的优化方案。

改造方案分析:由于装置内缺少合适的热源为1段加氢反应进料提供合适的热量,为了使装置能量利用更为合理,消除跨夹点传热现象,考虑到就近原则,相邻布置的柴油改质装置的精制柴油由197℃直接被空冷器A-2204冷却至44℃,可对装置补充足够的热量。所以,新增换热器E-1,利用精制柴油的热量将循环氢与原料油的混合进料预热至180℃,经此优化后,1段加氢反应器的进料温度可提高14.5℃以及后精制反应器产物至预加氢部分温度可提高49.1℃。考虑优化后,后精制反应器产物提高49.1℃,因此原预加氢部分换热网络也需进行优化。利用精制柴油与混合进料换热后的179.8℃的热量继续与预加氢进料110.3℃的催化汽油进行换热,代替原来换热器E-9002的热流股。此外,新增换热器E-2,利用改造后226.3℃的后精制反应器产物与预加氢进料126.2℃的催化汽油进行换热。与原E-9003的换热温度相比,预加氢进料至E-9003的入口温度可提高32℃,并且能够保证至1段热分离器154℃。装置优化后流程见图4。

图4 优化后工艺流程图

经夹点技术改进与调优,装置ΔTmin由50℃降至19℃,装置所需热公用工程用量2.53×107kJ/h,所需冷公用工程用量4.32×107kJ/h,热公用工程的节能效率为27.3%,冷公用工程节能效率为17.7%。优化后可节省低压蒸汽用量为4.8 t/h,节省空冷消耗的电量近315 200 kW·h。

5 经济分析

5.1 公用工程分析

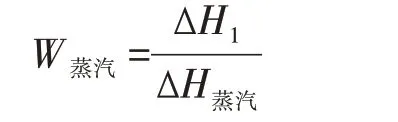

通过对汽油加氢装置的换热网络改进与优化,最终装置节省热公用工程能耗为9.5×106kJ/h,节省冷公用工程能耗为9.2×106kJ/h。计算能量费用包括低压蒸汽和电能,操作时间按8 000 h/a计算,所采用公用工程价格见表3。

表3 公用工程价格

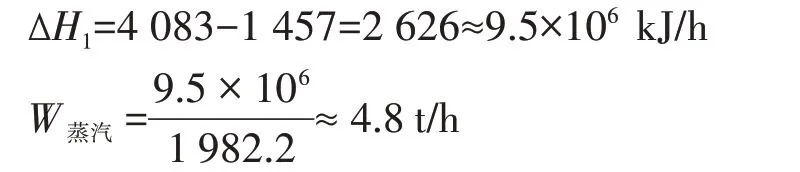

(1)低压蒸汽:优化前利用低压蒸汽通过换热器E-90003将预加氢反应器进料预热至175℃,用量约7.42 t/h,热负荷为4 083 kW。优化后,通过新增换热器E-2,利用改造后的后精制反应器产物与预加氢反应器进料进行换热,能够提高E-9003的入口温度约32℃,E-90003热负荷为1 457 kW。低压蒸汽节省量可用下式计算:

式中△H1—低压蒸汽热负荷的降低量,kW;W蒸汽—低压蒸汽节省量,t/h;△H蒸汽—1.2 MPa、200℃蒸汽的汽化潜热为1 982.2 kJ/kg。

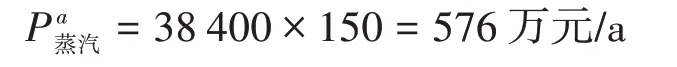

(2)电耗:优化前精制柴油空冷器A-2204直接由197℃冷却至44℃,热负荷为16 828 kW。优化后,通过与1段加氢反应进料换热后再与预加氢反应进料换热,能够降低精制柴油空冷器A-2204热物流入口温度约23℃,此时A-2204热负荷约14 280 kW。节省的热负荷为2 548 kW,空冷器节省功率为36.34 kW,节省电量为315 200 kW·h,总经济效益为599万元/a。

5.2 换热器设计与选型

根据换热器选型原则,采用换热器计算与校核软件HTRI进行换热器的重新选型,并进行费用计算。优化方案主要增加了1段反应流出物/预加氢反应进料换热器、精制柴油/1段加氢反应进料换热器、部分管线,新增费用为70万元。优化后节能降耗1.87×107kJ/h,经济效益为599万元/a,投资回收期为60 d,经济上可行。

6 结论

(1)利用Aspen Energy Analyzer软件对汽油加氢工艺的换热网络进行网络模拟,得出汽油加氢装置的T-H图和总负荷曲线图。经分析可知:该装置最小加热公用工程量为2.52×107kJ/h,最小冷却公用工程量为4.30×107kJ/h;现行热公用工程能耗为3.48×107kJ/h;冷公用工程能耗5.24×107kJ/h;热公用工程节能潜力为27.6%,冷公用工程节能潜力为17.9%;夹点温度为132℃;最小传热温差为50℃。

(2)基于夹点设计规则分析现有换热网络不合理的环节,根据用能和工业实际情况对汽油加氢装置换热网络提出优化方案。该方案利用现有设备的基础上增加了2台换热器,解决装置跨夹点传热问题,实现装置内高品位热源的梯级利用。

通过此方案优化,可降低热公用工程能耗9.5×106kJ/h,冷公用工程能耗9.2×106kJ/h;分别占现行热公用工程27.3%,冷公用工程17.6%。