微/纳米气浮技术处理石化污水的试验

刘伟,柏小涛,白小春,刘锦芳

(陕西延长石油(集团)有限责任公司榆林炼油厂,陕西靖边718500)

工业污水排放对流域环境及居民健康造成严重影响,其中炼化行业废水对生态环境的危害更为严重。炼化废水所含污染物质种类多、毒性大,处理难度大,常规生化处理出水难以满足排放标准[1~3]。2015年前,中国大部分地区炼化企业在执行《污水综合排放标准》GB8978-1996,但随着《石油炼制工业污染物排放标准》GB31570-2015的颁布,炼化行业势必升级改造以确保排放合格。

某炼油厂污水处理厂为确保污水排放满足新标准要求,在升级改造前采用微/纳米气浮技术进行技术试验,为微/纳米技术引用提供应用数据。根据试验结果,该厂于2019年对污水预处理单元应用微/纳米技术进行升级改造,达到预期结果。

1 试验装置概况

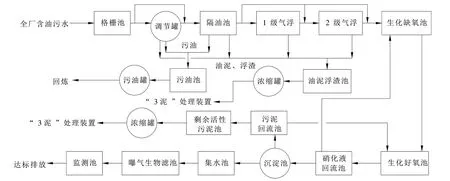

某炼油厂300 m3/h污水处理装置由某环保科技有限公司设计,原设计采用当时国内外新工艺、新设备、新材料,满足安全、卫生、节能、环保要求。主要包括:格栅、调节罐、隔油、1级气浮(CAF)、2级气浮、生物膜法、生化厌氧、生化好氧、沉淀、BAF等生产工艺流程。

经装置处理后的污水达到国家GB8978-1996《污水综合排放标准》2类1级标准后部分排入城市污水管网,部分厂内回用。该装置1级气浮为涡凹气浮系统,2级气浮为溶气气浮。其涡凹气浮系统具有充气量高、自动内回流、不设回流泵、能耗低等特点,污水经该设备处理后自流进2级气浮,装置采用部分污水回流溶气气浮,气浮药剂混凝剂采用聚合氯化铝铁,絮凝剂采用聚丙烯酰胺,利用加药装置通过隔膜计量泵进行投加,级混合机械搅拌反应进入分离段,污水中细分散油和部分乳化油得到进一步去除,使其出水含油量≤20 mg/L。300 m3/h污水处理装置工艺流程见图1。

图1 污水处理装置工艺流程

2 试验背景

污水处理厂自投运以来,各单元设施运行正常,处理后污水达到《污水综合排放标准》(GB8978-1996)2类1级排放标准。

2017年7月1日《石油炼制工业污染物排放标准》(GB31570-2015)颁布,污水处理厂需执行新标准,其COD、氨氮等各项指标均严于现执行排放限值,同时2017年榆林炼油厂关联单位油煤新技术开发项目装置正常投入运行,其装置排放的污水设计依托300 m3/h污水厂处理。

因排放污水COD、氨氮等污染物含量高,导致污水处理厂进水水质超出原设计指标,对污水处理厂的平稳运行造成不利影响,最终排污水难以满足新的石油炼制工业污染物排放标准。

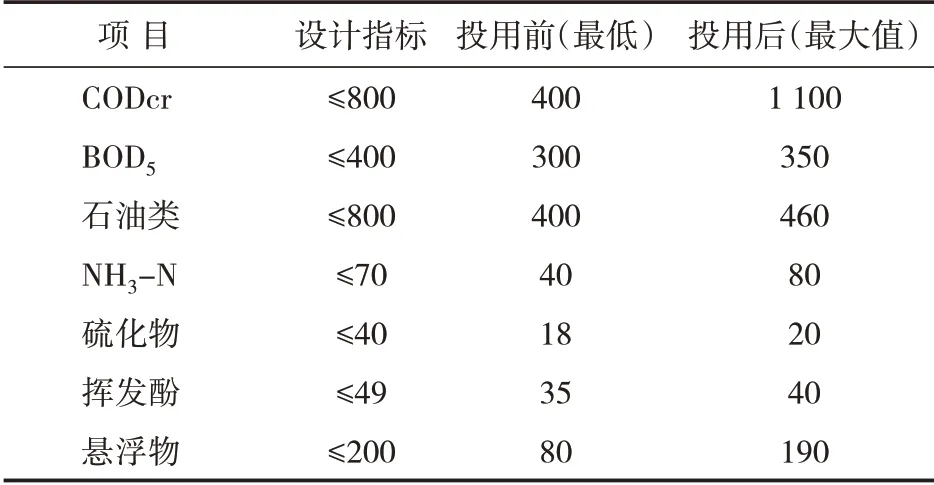

新旧标准主要控制指标部分对比见表1。

表1 新旧标准主要控制指标对比/(mg·L-1)

新标准对污水处理过程的要求更高,排放控制指标更苛刻。油煤新技术项目投用前后污水进水水质变化情况见表2。

由表2统计数据可以看出,油煤公司投用后污水进水水质COD、氨氮含量发生变化,并超原设计控制指标,对污水达标排放带来冲击,特别是满足新标准的排放标准带来困难,需进行技术改造。

表2 油煤新技术投用前后的进水水质对比/(mg·L-1)

针对以上问题,为确保炼化混合污水达标排放,必须进行技术改造。为确保生化池进水水质合格,充分掌握相关污水处理技术工艺,2017年12月至2018年1月,应用微/纳米汽浮进行了现场中试试验,比较“微/纳米气浮”和“涡凹—溶气”2级气浮的处理效果。

3 微/纳米汽浮试验

微/纳米气泡主要由直径在10~50 μm的微米气泡和直径<200 nm的纳米气泡组成[4]。微/纳米气泡的特性:(1)尺寸小,水中滞留时间长;(2)界面带电特性,有助于悬浮物的粘附除去;(3)在破灭时产生超高压、超高温与羟基自由基,有一定的氧化作用[5,6]。

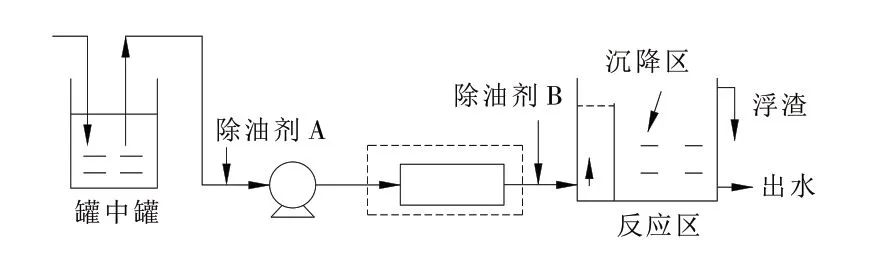

因此,在污水处理过程中,可以去除有机污染物、悬浮物,实现水质净化。微/纳米气泡用于污水的预处理,能够显著提高生化进水要求,有利于微生物的活性保持,提升污水处理效率[7]。此次微/纳米试验设备具有产生的气泡粒径小(微/纳米级),能耗低,操作简单等特点。在此基础上,结合“全流程气浮”+“共凝聚气浮”的最新设计理念,制作了“微/纳米气泡气浮除油”应用装置,其工艺流程见图2。

图2 混凝—微/纳米气浮工艺流程

污水与除油剂A(PAC)经管道混合器后,进入微/纳米气泡发生器中产生含大量纳米气泡的絮体,絮体矾花与除油剂(B)PAM混合后进入气浮池中进行油、水分离,其中清水达到下游污水处理系统排放指标后排放进行再处理;上层的油(含油浮渣)送至渣罐。油水分离装置主要包括:自动加药系统、管道混合器、微/纳米气泡发生器、气浮池、渣罐、清水罐等。

3.1 试验目的

(1)对调节罐出水进行处理,降解污水中的油份、COD,改善污水水质;

(2)针对同股污水,比较微/纳米气浮和“涡凹—溶气”2级气浮的处理效果;

(3)充分掌握微/纳米气浮处理技术工艺,为项目改造收集技术数据。

3.2 试验条件

(1)试验地点:微/纳米汽浮设备(电压380 V,功率2 kW)用货车运至场地,不卸车,停放在2具罐中罐之间的空地上,进行现场试验;

(2)试验对象:污水处理装置罐中罐出水;

(3)试验处理量:2 t/h;

(4)考察因素:在PAC及PAM加剂量相同的情况下,对比1气、2气出水与微/纳米气浮出水水质,考察微/纳米气浮运行优势及稳定性。

(5)试验方式:采用自流方式,罐中罐液位应大于2.5 m;用软管连接罐中罐取样口和试验设备污水槽,软管与罐中罐取样口的连接方式采用管卡连接,通过罐中罐取样口阀门调节水量;

(6)药剂投加:PAC、PAM,2种药剂皆用于300 m3/h污水处理装置。

4 微/纳米汽浮试验结果

试验采用微/纳米气泡曝气的方式直接处理污水处理厂罐中罐污水,对比原预处理单元以1级气浮(涡凹气浮)、2级气浮(溶气气浮)处理后污水水质,通过对比微/纳米气浮出水与原1气、2气出水中的COD及石油类去除效果作为考察指标,验证微/纳米气浮处理技术效果。

原1、2气浮进水为隔油池出水,经隔油池除油后再进入1、2级气浮进一步除油,微/纳米气浮进水为罐中罐进水。

1气、微/纳米气浮进水COD在500~600 mg/L,石油类在30~50 mg/L。1气、微/纳米气浮2者出水COD在300~450 mg/L,石油类在5~25 mg/L。对比1气、微/纳米气浮进出水,微/纳米气浮进水COD含量、石油类含量比1、2级气浮进水COD含量、石油类含量水质相对较差,但出水COD含量、石油类含量比1、2级气浮水质相对较优。

试验结果表明:在混凝剂添加比例相同的情况下(PAC剂量:70×10-6,PAM剂量:2.5×10-6),对比1、2级气浮与微/纳米气浮出水水质,微/纳米气浮技术占优。

5 结论

针对罐中罐出水,注入相同药剂量的PAC和PAM(PAC剂量:70×10-6,PAM剂量:2.5×10-6),“微/纳米气浮除油设备”的油含量和COD值去除效率为70%左右,“涡凹气浮—溶气气浮”的处理效率为60%左右,可见微/纳米气浮除油设备的效果优于涡凹气浮—溶气气浮的处理效率。但微/纳米气浮除油设备的微/纳米气泡发生器存在容易堵塞的问题。微/纳米气浮除油设备在炼油、化工混合污水预处理系统试验成功,可为其他混合性污水处理提供技术改造参考,并已指导了该厂300 m3/h污水处理厂的技术升级改造,同时发现微/纳米发生器存在堵塞的情况需进行重点设计。