增减材复合制造WC颗粒增强316L不锈钢材料组织性能

赵宇辉, 高孟秋, 赵吉宾, 贺 晨

(1. 中国科学院 沈阳自动化研究所, 辽宁 沈阳 110016; 2. 中国科学院 机器人与智能制造创新研究院, 辽宁 沈阳 110169)

随着模具行业的蓬勃发展,对具有随形冷却流道复杂形态模具的需求不断提升,传统“铸造—锻造—机械加工”的生产方式已经无法满足要求,而增材制造技术的发展为其提供了一种全新的制备方法[1-3].为了提高模具的强度和耐磨性能,增材制造的模具常常需要进行后续热处理及精加工,加工周期占整个制造周期的2/3以上,且部分复杂内腔无法进行机械加工[4-6].而增减材复合制造技术兼具了增材制造复杂零件快速成形与减材加工技术高精度表面质量的优点,更适用于加工具有复杂内腔形状的模具[7-8].此外,为了进一步提升工件的耐磨性能,考虑在增材制造工艺中加入第二相强化粒子,可以显著延长模具的使用寿命[9].

针对采用增材制造技术制备颗粒增强金属基复合材料, Abenojar等[10]分别研究了Cr2Al,Cr2Ti,VC,SiC等增强相粒子对316L不锈钢的强化效果,研究结果表明,TiCr2增强粉末可以显著提高材料的抗拉强度;Mandal等[11]制备了石墨烯(Graphene,Gr)增强316L不锈钢复合材料,由于Gr的第二相强化作用与固体润滑效果,制备的复合材料其硬度提高了约25%,磨损率显著降低.Almangour等[12-15]研究了TiC粉末的粒径、质量分数、扫描策略,以及激光能量密度,对选区激光熔化制备复合材料的致密度、组成相、微观结构特征和力学性能的影响规律;Kang等[16]指出碳化钨(WC)颗粒具有较高的强度、硬度、熔化温度及较低的摩擦系数,可显著提高模具在高温条件下的耐磨性能,且不会降低材料的机械强度.Enrici等[17]采用激光熔覆技术制备了316L不锈钢粉末和WC(质量分数为20%)颗粒组成的金属基复合材料,阐明了复合材料中γ-WC1-X碳化物、奥氏体、M6C碳化物、M23C6碳化物和M4C的生成机制.袁晓波等[18]采用堆焊技术研究了WC对铁基复合材料耐磨性能的影响规律,研究结果表明,增强相对位错运动的阻碍作用,显著提高了金属材料抵抗塑性变形的能力,提高了合金材料的强度、硬度和耐磨性能.

目前,国内外学者研究的热点主要集中在增材制造技术制备金属基复合材料的工艺优化方面,而对基于增减材复合制造技术制备颗粒增强复合材料的研究较少;与此同时,由于增减材工艺交互过程中包括减材工艺,因此已确定的增材工艺参数并不能直接应用到增减材复合制造技术中.考虑到模具对复杂形状及高精度的要求,本文基于选区激光熔化增减材复合制造技术制备了WC颗粒增强316L不锈钢复合材料.探究了WC颗粒质量分数与激光功率对材料致密度、组织演变、力学性能和耐磨性能的影响规律,旨在获得能够兼顾工件力学性能与表面质量的最优工艺参数.

1 实 验

1.1 实验材料

在铁基复合材料中,Mn,Si,Cr,Mo,Ti,W等合金元素均可与铁元素形成置换式固溶体,提升工件力学性能;考虑到模具对材料的要求,选择WC对材料进行第二相强化[19].采用粒径为1~3 μm的WC粉末与粒径为13~45 μm的316L不锈钢粉末进行混合,复合粉末中WC颗粒的质量分数分别为0,2.5%,5%,10%,15%,为了使复合粉末混合得更加均匀,本文采用F-P4000型行星球磨机进行湿磨,降低球磨过程中温度对粉末性能的影响.

1.2 工艺参数

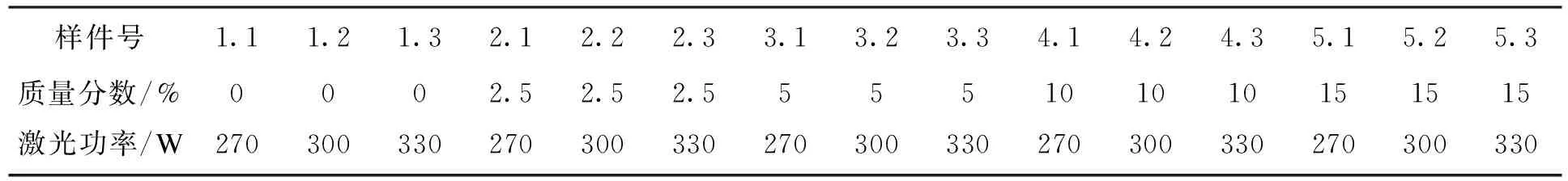

基于选区激光熔化的增减材复合制造实验平台由中国科学院沈阳自动化研究所自主研发,包括增减材制造系统、计算机控制系统、激光发生系统、保护气循环系统及粉末回收系统.本研究中共制备了15个样件,考虑到WC颗粒的高熔点特性,设置了不同的激光功率(270,300 和330 W),添加不同质量分数(0,2.5%,5%,10%,15%)的WC颗粒,工艺参数如表1所示.采用交叉扫描策略,即每沉积一层后扫描方向旋转90°,扫描速度为900 mm/s,填充距离为0.04 mm,铺粉厚度为0.04 mm;减材工艺中,刀具转速为10 000 r/min,进给速度为3 mm/s,切削深度为0.1 mm.

表1 不同条件下增材样件的工艺参数

1.3 样品制备

使用MicroXAM-800型白光干涉仪对样件的微观形貌及表面粗糙度进行测试,作为增减材复合制造工件表面质量的评测标准;对工件进行线切割、镶嵌、打磨、抛光后使用光学显微镜(Zeiss Axio Observe A1)观察样品X-Z平面的缺陷情况,采用图像法对工件致密度进行统计,每个工件测试两组截面,分析激光功率对WC熔融情况的影响及WC颗粒引起的裂纹对致密度的影响;使用FM-310显微硬度仪测试工件的硬度,分别在距工件表面20,1 500,3 000 μm及基材处进行测试,每个位置测试10个点,分析WC含量对工件硬度的影响;王水溶液腐蚀后,使用光学显微镜及扫描电镜观察金相组织,分析不同质量分数的WC颗粒对铁基复合材料微观组织的影响;使用线切割对工件沉积层进行切割,尺寸(长×宽×高)为12 mm×4 mm×2 mm,对试样进行打磨和抛光,使用X射线衍射分析仪进行物相分析;采用FET-Ⅰ型材料表面性能综合测试仪进行摩擦磨损实验,分别测试330 W功率条件下不同质量分数WC复合材料的耐磨性能,负载为15 N,摩擦单元往复运动速度为300 mm/min,运动时间为30 min,运动距离为5 mm,在滑动过程中记录复合材料的摩擦系数.

2 分析与讨论

2.1 工艺参数对复合材料致密度的影响

使用光学显微镜对抛光后的工件进行拍照拼接,观察到工件中存在的缺陷主要分为三种:第一种,在增材过程中,由于激光功率较低或粉末团聚导致工件内部出现未熔合粉末,在工件凝固后由于收缩率不同导致未熔合粉末与基体之间产生空隙,出现粉末未熔合缺陷,这种缺陷轮廓线不规则;第二种,在增材过程中,由于激光功率较高导致金属快速蒸发产生强大的反冲压力,将周围的熔池液体向下推,形成一个深而窄的孔洞;如果这个孔洞在金属凝固前未发生坍塌而被封闭在工件内部,则会出现气孔缺陷,气孔缺陷内表面较为光滑;第三种,热裂纹,这是由于激光循环往复快速加热与快速冷却导致某些区域产生较大的热机械应力,当应力超过材料强度时产生裂纹,热裂纹通常是连续性缺陷[20].如图1所示,采用图像法统计了每个工件的致密度.

图1 工艺参数对WC+316L不锈钢复合材料致密度的影响

分析认为,对于含有不同质量分数WC颗粒的复合材料,随着激光功率由270 W提高到330 W,工件的致密度都有明显提高的趋势.当激光功率为270 W时,每个工件的致密度较低,主要原因在于当激光功率较低时,无法将粉末完全熔化,导致部分未熔合粉末在工件内部形成空隙缺陷,降低了工件的致密度.

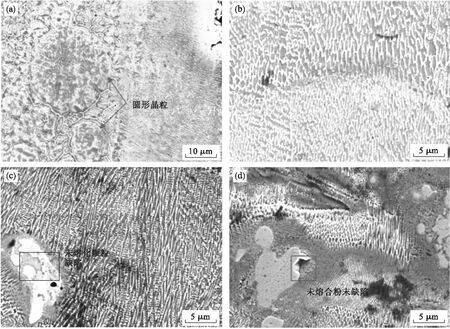

如图2a所示,当激光功率为330 W时,对于WC质量分数为0的工件,其内部只含有少量的未熔合粉末,其原因是在铺粉式增减材制造过程中,由于粉末的反复使用,导致316L不锈钢粉末产生团聚现象,造成粉末无法完全熔化.由图2b可知,当WC颗粒质量分数为2.5%时,工件的致密度有所下降,此时微观形貌图中有较多未熔合粉末,这些粉末主要为WC颗粒,这是因为WC熔点较高,导致在增材过程中残留熔化不充分的颗粒,降低了工件的致密度.如图2c所示,当WC质量分数为5%时,工件的致密度达到最大值99.6%.提高激光功率,熔池温度升高,导致液滴的接触角和黏度降低,马兰哥尼流效应增大,从而有足够的流动性来重熔前一沉积层,以改善相干键合,促进更大程度的致密化.然而,高功率会导致许多较小气孔的出现,使得工件不可能实现完全致密化;虽然气孔和未熔合粉末的数量有所减少,但并未完全消除;工件左侧的致密度好于右侧,其原因可能是左侧的粉末在增材其他工件时,由于热传导的原因受到了预热,因此成形效果较好;WC颗粒的质量分数进一步提高,工件致密度下降较少但内部产生热裂纹,且在增材过程中工件出现边缘翘曲及分层;热裂纹的形成归因于凝固过程中拉伸应力导致晶界液膜的中断.在铺粉式增材工艺中,拉伸应力在零件的上下表面形成,中间区域受到压应力的影响,因此,拉应力引起的微裂纹一般位于相邻两层之间.热裂纹是由于WC颗粒未能完全融化,镶嵌在工件内部;WC的冷却速度与316L不锈钢之间存在差异,促进了固态裂纹的扩展,产生了内部裂纹与边缘翘曲.如图2e所示,当WC质量分数为15%时,致密度降低为97.8%,相较于WC质量分数为5%的工件,下降了1.8%,同时工件内部热裂纹数量明显增多,其主要原因是较多未完全熔化的WC粉末成为工件内部的夹杂物,在未熔合颗粒周围导致工件内部裂纹的萌生与扩展.

图2 激光功率为330 W,不同质量分数WC颗粒增材样件的微观组织

2.2 工艺参数对复合材料微观组织的影响

图3为激光功率330 W,不同质量分数WC颗粒增材样件的微观形貌.当WC质量分数为0时,其微观形貌为网状树枝晶,可以看到左侧出现两个较大的圆形晶粒,而图3b~图3d中并未发现此种晶粒.在图3c和图3d中可以观察到未熔化的WC颗粒镶嵌在工件内部,出现不规则的孔洞缺陷.当加入WC粉末后,树枝状晶粒出现明显的择优取向,图3b和图3d中的晶粒主要以蜂窝状树枝晶的形式存在,图3c中的晶粒出现二次枝晶,主要以柱状树枝晶的形式存在.

图4为不同质量分数的WC工件的X射线衍射图谱.对比WC质量分数为0的工件,添加WC粉末会使溶解的W元素与C元素聚集在奥氏体基体上,以(Fe,W)6C的形式存在,Enrici等[17]的研究结论也证明了这一点.部分溶解的WC颗粒周围形成的所有凝固碳化物都被称为FCC相,这些相是根据碳化物的晶格确定的.对比其他FCC相,(Fe,W)6C具有更好的指数化率.在奥氏体316L不锈钢中加入WC颗粒,钨原子容易与铁原子发生位置置换,形成置换式固溶体,增强了强化效果.奥氏体的碳质量分数为2.11%,WC中的碳元素扩散,形成渗碳体(Fe3C),渗碳体的碳质量分数为6.67%;渗碳体与奥氏体形成了骨骼状共晶莱氏体,实现了工件性能的提升.从图3b~图3d中同样可以观察到这一点.

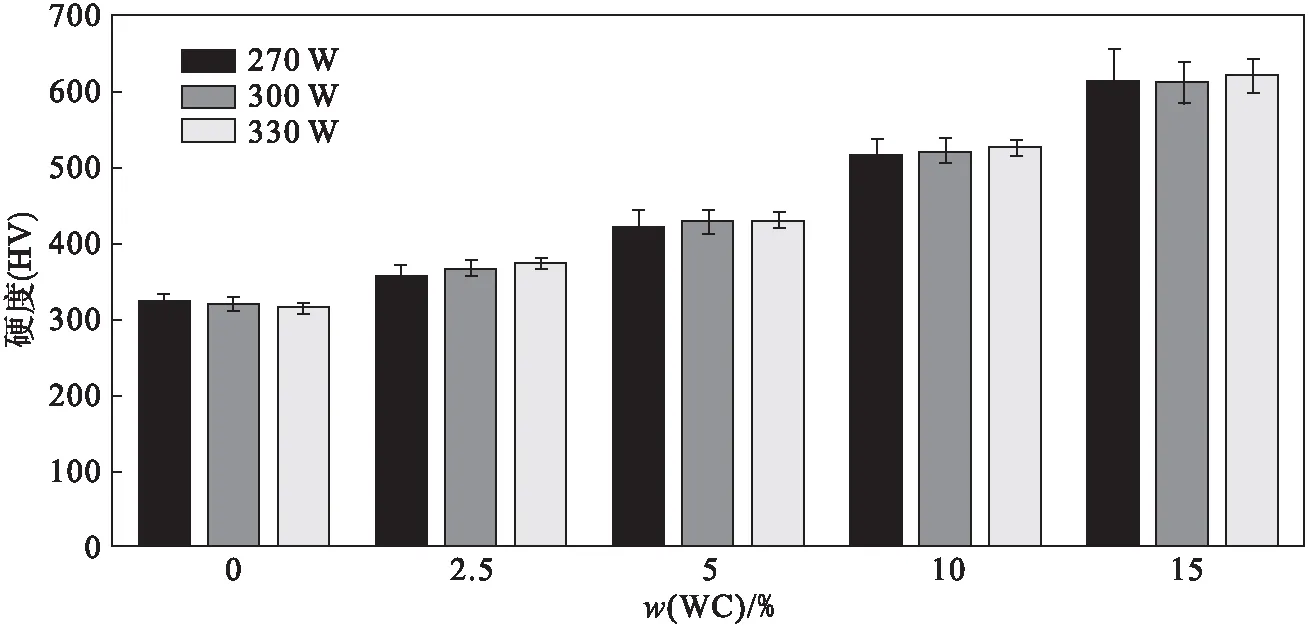

2.3 工艺参数对复合材料硬度的影响

图5为工件截面处的显微硬度值分布图.由图可知,随着WC颗粒含量的增加,工件硬度大幅度提高,相对于未添加WC的工件,当WC的质量分数达到15%时,硬度值从320 HV左右提升到615 HV左右,提升了92%,这是因为WC溶解后形成了Fe3C和(Fe, W)6C等硬质相,显著提高了工件表面的硬度;基于弥散强化原理,在WC溶解后形成的硬质质点与位错间产生的交互作用阻碍了位错运动.

图3 不同质量分数WC颗粒增材样件的形貌

图4 不同WC质量分数增材件的X射线衍射图谱

此外,溶质元素固溶产生的晶格畸变阻碍了位错运动,增强了固溶强化效果,进一步提高了材料的硬度.但含有过高质量分数WC颗粒的工件会产生严重的裂纹、翘曲及分层等缺陷,并且很难精确成形.结合图3可以看出,部分未完全熔化的WC颗粒镶嵌在工件内部,导致在检测时硬度值出现较大波动.

当WC质量分数为0时,随着激光功率的增大,工件硬度有小幅下降,这并不能表明增大激光功率会导致工件硬度降低,可能仅仅是因为系统误差或者随机误差导致了三个工件硬度有一定差值,但相差较小;工件整体的误差同样较小,表明工件内部硬度分布均匀.此外,当在316L不锈钢粉末中添加一定比例的WC粉末时,可以明显看出工件的硬度值随着激光功率的增大而提高,其主要原因在于工件表面的细晶强化作用.该现象可以用快速凝固理论来解释,在增材过程中熔池内的冷却速率可达102~104K/s,而微观结构的结晶状态与固液界面前沿的组分过冷度有密切关系,组分过冷度是熔融态金属平衡状态下相变温度与实际相变温度的差值[21].当激光功率增大时,温度差随之增大,熔池冷却速率加快,一次枝晶间距明显减小;因此,出现图5中随着激光功率的增大,晶粒尺寸减小,工件硬度提高的现象.

2.4 工艺参数对复合材料表面质量的影响

图6为工艺参数对WC颗粒增强316L不锈钢复合材料工件表面粗糙度的影响.由图可知,随着WC颗粒质量分数的增加,工件表面粗糙度逐渐提高,从最低的Ra为0.46 μm提高至Ra为0.99 μm,其主要原因是WC的添加提高了工件的硬度,增大了减材过程的难度,工件表面粗糙度的变化与工件硬度的变化趋势基本相同.在激光功率为270 W时,WC的质量分数对工件表面粗糙度影响较小,这是因为当激光功率低时,WC的溶解不够充分,特别是WC质量分数为0,2.5%和5%时,工件表面粗糙度大致相同;当激光功率为330 W时,WC颗粒熔合较为充分.此外,镶嵌在工件上的WC颗粒在减材过程中可能由于其自身硬度较高且不易发生断裂,因此是被刀具整体拔出,导致工件表面出现凹坑缺陷,提高了工件表面的粗糙度;但增减材复合制造的工件由于引入了减材工艺,其表面质量仍好于单一增材制造的工件.

图5 工艺参数对316L+WC复合材料硬度的影响

图6 工艺参数对316L+WC复合材料表面 粗糙度的影响

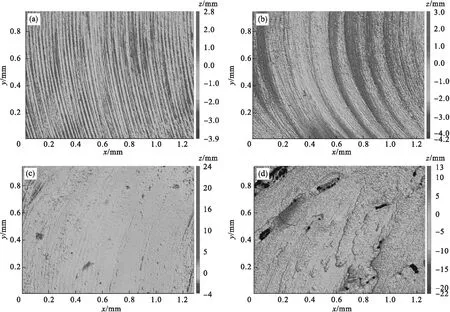

表面质量除了通过表面粗糙度来表征,还可以通过工件表面三维形貌来观察,图7为含有不同质量分数WC的工件表面的三维形貌图.图7a为WC质量分数为0的工件的三维形貌图,可见工件表面的铣削纹理细密均匀,表面质量较好,与图7中较低表面粗糙度的数值一致.从图7b中可以看出,当WC质量分数为2.5%时,主要是挤光效应作用于工件表面,工件表面铣削纹理波峰与波谷的间距变大,工件表面粗糙度并未增加,但相对于未加入WC时表面铣削纹理质量有所下降;在表面观察到一个凹坑,应该是未熔融WC粉末被整体拔出而导致的撕裂缺陷.图7c所示,当WC质量分数为5%时,工件表面出现不明显的铣削纹理,这是因为随着工件硬度的增加,其自身塑性降低,脆性增加,成形表面的材料塑性流动减慢,工件与切屑的分离以剪切作用为主;此外,由于WC质量分数的增加,工件表面缺陷增多,出现少量大的尖刺与深坑以及一些小的凹坑.图7d所示,当WC质量分数为10%时,工件的表面质量急剧下降,完全看不到减材过程中的铣削纹理,工件表面出现划痕缺陷与涂抹层缺陷,工件与切屑分离出现脆性断裂式分离,并在后刀面的挤压作用下形成涂抹层缺陷.

2.5 工艺参数对复合材料耐磨性的影响

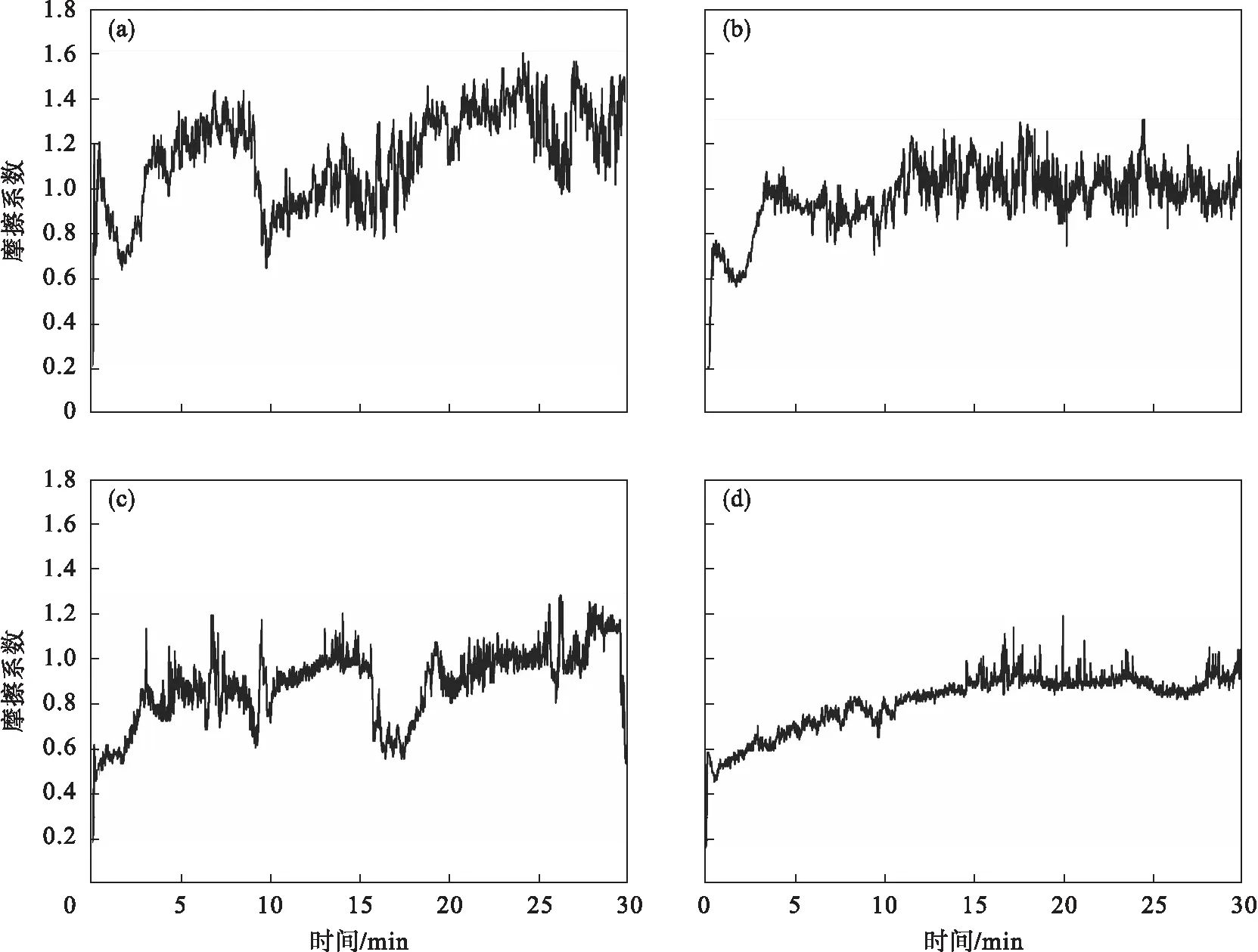

在316L粉末中加入WC粉末的主要目的之一是提高其耐磨性,不同质量分数WC增材工件的摩擦系数如图8所示.由图可知,未添加WC粉末的工件具有最高的摩擦系数,约为1.3左右,随着WC质量分数的增加,工件的摩擦系数逐渐降低,这跟工件的硬度变化具有相同的趋势,主要原因在于工件的摩擦系数受自身硬度影响.材料的耐磨性通常由Archard方程[22]确定:

(1)

式中:V为磨损体积;μ为摩擦系数;L为滑动距离;P为施加载荷;H为硬度.

图7 不同质量分数碳化钨工件的表面三维形貌图

图8 不同质量分数WC颗粒工件的摩擦系数

为了更好地观察工件的磨损程度,使用白光干涉仪观察了工件被磨损部位的三维形貌及二维轮廓,如图9和图10所示.由图9可知,在相同载荷和磨损时间下,未添加WC粉末的工件磨损率最大,随着WC质量分数的增加,工件的磨损率逐渐降低,磨损的表面显示出平行的凹槽和不规则形状的碎屑,说明是典型的磨料磨损.由图10可知,当未添加WC粉末时,工件被磨损的凹槽深度约为50 μm,宽度约为1.03 mm;当WC质量分数增加到2.5%时,工件被磨损的凹槽深度为28 μm,宽度为0.9 mm,在深度方向有了明显的下降;当WC质量增加到5%时,工件被磨损的凹槽深度降为11.6 μm,宽度降为0.68 mm,在宽度方向降低较为明显;当WC质量分数增加到10%时,工件被磨损的凹槽深度降为6.6 μm,宽度降为0.55 mm,此时凹槽的深度和宽度最小,磨损率最小.结果表明,WC颗粒对提升工件耐磨性的作用明显,这有利于将WC增强的铁基材料应用于高服役特性模具中,极大延长模具的使用寿命.

图9 WC质量分数不同的样件磨损部位的三维形貌图

图10 WC质量分数不同的样件磨损部位的二维轮廓

3 结 论

1) 复合材料工件的致密度随着激光功率的增大而逐渐提高.高的激光功率有利于粉末的充分熔合;但随着WC颗粒质量分数的增加,工件的致密度呈现先升高后降低的趋势,这是由于过多的WC颗粒会导致未熔合粉末镶嵌在工件内部,降低了工件的致密度.当激光功率为330 W,WC颗粒质量分数为5%时,工件的致密度达到最大值,约为99.6%.

2) 复合材料工件硬度随着激光功率的增大而逐渐增加.功率越大,则凝固速率越快,工件表面硬度越高;而且工件硬度随着WC颗粒质量分数的增加而增加,这是由于WC颗粒在工件中主要起弥散强化作用,与未添加WC颗粒的情况相比,工件最高硬度提高了92%.

3) 复合材料工件的表面质量随着激光功率的增大而降低.其主要原因在于,大激光功率能使工件表面获得高的硬度值,但也加大了工件在减材加工过程中的切削难度,导致加工过程中工件表面的WC增强颗粒被拔出,使得凹坑缺陷数量增多,显著降低了工件铣削后的表面质量.复合材料工件的耐磨性能随着WC颗粒质量分数的增加而提高,其本质原因可以用Archard方程解释,即耐磨性能与工件的硬度成正相关关系.