设备故障问题的系统性分析法应用探究

王海涛,黄亚勤,王海令,刘同江

(1.ABB(中国)有限公司 过程工业自动化部,重庆 401123;2.重庆工业职业技术学院 机械工程与自动化学院,重庆 401120;3.福士汽车零部件(济南)有限公司 设备维管部,济南 250000;4.重庆建筑科技职业学院 智能制造工程学院,重庆 401331)

在工业自动化设备使用过程中,设备的运行维护及故障分析处理伴随整个周期。运用系统性分析方法,找出导致设备停机的主要问题并制定有效实施方案,可以大大减少设备停机时间,提高设备利用率。激光焊接非标设备是汽车零部件生产组装工厂的关键设备之一,一旦出现故障,将导致生产流水线无件可用而停产,对生产影响较大,必须保障正常运行。非标激光焊接设备具有不可替代性,且系统较复杂,故障类型众多,需要以系统性分析方法处理。本文结合近三年的激光焊接非标设备故障记录数据,运用系统分析方法,对重点频发故障进行针对性处理,以降低故障发生率,缩短设备停机时间。同时,对系统性问题分析方法的实际使用提出相应建议。

1 设备故障数据分析

本文以2016—2018三年的工厂设备维修部维修报表统计数据为依据,进行系统分析。

帕累托图[1](Pareto diagram)是按照事件发生频率大小顺序绘制的直方图,表示有多少结果是由已确认类型或范畴的原因所造成。帕累托法则往往称为二八原理,即80%的问题是由20%的原因所造成的。帕累托图在项目管理中主要用于找出产生大多数问题的关键原因并加以解决。

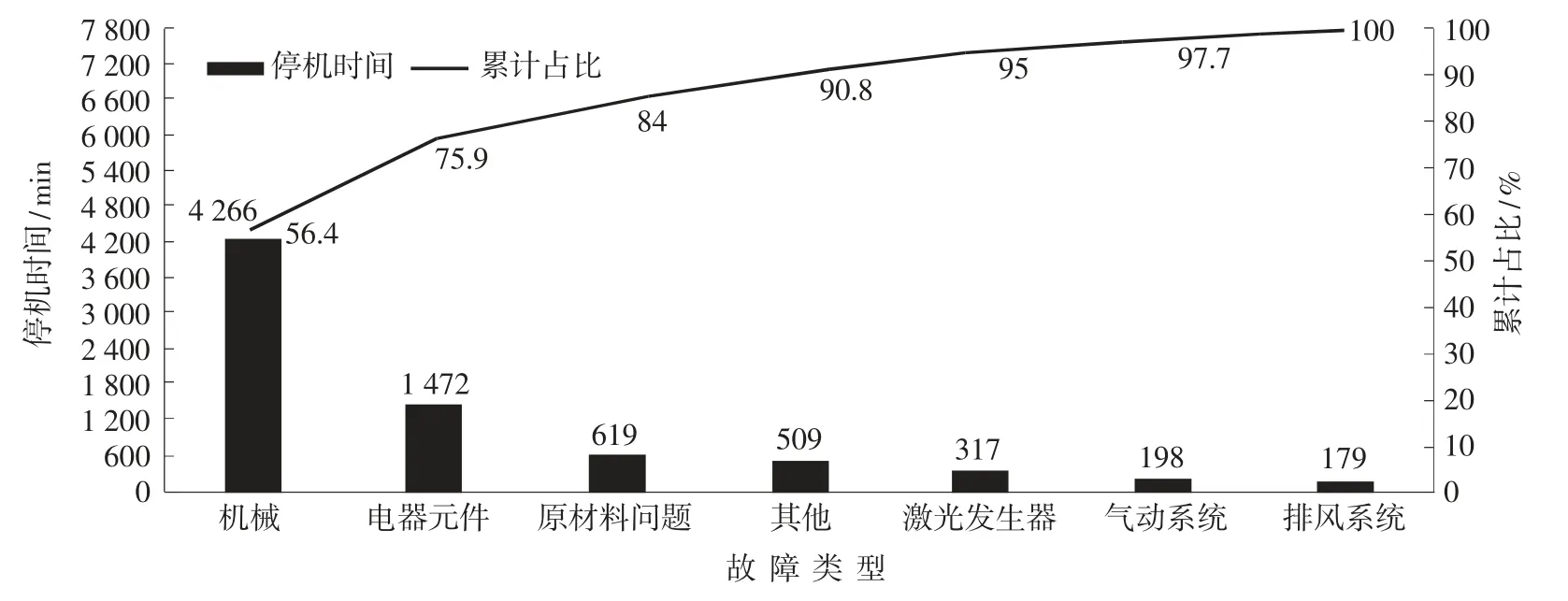

应用帕累托图分析得到图1所示的激光焊接非标设备故障分布柱状图,其中,主要故障有7类,总停机时间为7 560分钟。

图1 激光焊接非标设备故障分布柱状图

应用帕累托法则[2]分析可看出,占据主要停机故障时间的为机械故障(56.4%)和电气元器件故障(19.5%),这两大类故障占据整体停机时间约80%,是非常主要的因素,需重点分析和处理。

2 重点故障问题分析及处理

2.1 机械故障分布及分析处理

2.1.1 机械故障问题点分布

在焊接过程中,自动化工业机器人需在激光焊接非标设备中运用较多的机械夹具等工装,以及机械部件的运动配合才能完成工位生产工作。焊接过程中产生的大量粉尘颗粒物料对机械连

接运动部件冲刷,加之运动部件相对摩擦等,都会造成运动部件磨损,配合精度下降,机械效率降低,还会产生振动、噪音和发热等现象。

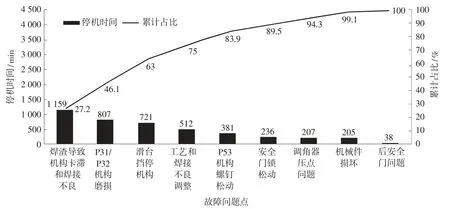

根据激光焊接非标设备机械维修数据分析发现,设备机械故障主要发生在夹具部分。运用帕累托图及帕累托法则对夹具故障发生的部位和现象进行了细化,分析结果如图2所示。

由图2可发现,机械故障产生原因主要集中在焊渣导致的机构卡滞和焊接不良方面。基于二八原理,针对这两项进行分析及处理,可大大减少设备因机械故障导致的停机时间。

图2 机械故障问题点分布柱状图

2.1.2 机械故障问题产生原因分析

由日本管理大师石川馨先生提出的鱼骨图[3]法,是一种透过现象看本质,发现问题 “根本原因” 的方法,具有简捷实用,深入直观的特点。鱼骨图分析时,将问题或缺陷(即后果)标在 “鱼头” 处,在鱼骨上的 “鱼刺” 处列出产生问题的可能原因或要素,按相互关联性与特性整理排列。各要素层次分明、条例清楚,利于说明各原因间如何相互影响。

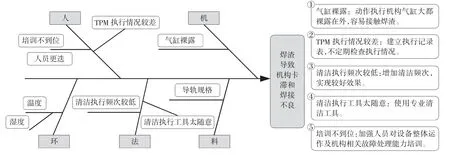

结合实际分析可知,激光焊接非标设备的主要机械故障表现在焊渣导致的机构卡滞和焊接不良等方面,考虑行业中的人、机、料、法、环等因素对其产生的影响,运用鱼骨图对其分析,结果如图3所示。

图3 激光焊接非标设备的主要机械故障鱼骨图分析结果

2.1.3 机械故障问题处理及效果

由图3对焊渣导致机构卡滞和焊接不良等主要机械故障的鱼骨图分析,可直观地找到问题产生的原因,制定相应措施。

例如:通过对产线员工进行故障处理能力培训、更换专业清洁工具及增加清洁频次等办法,可保证焊接作业面的清洁及气缸运动顺畅[4];通过对产线员工处理故障能力培训、更换耐磨材料及铜套、及时增加润滑油脂等办法,可降低设备机构磨损。

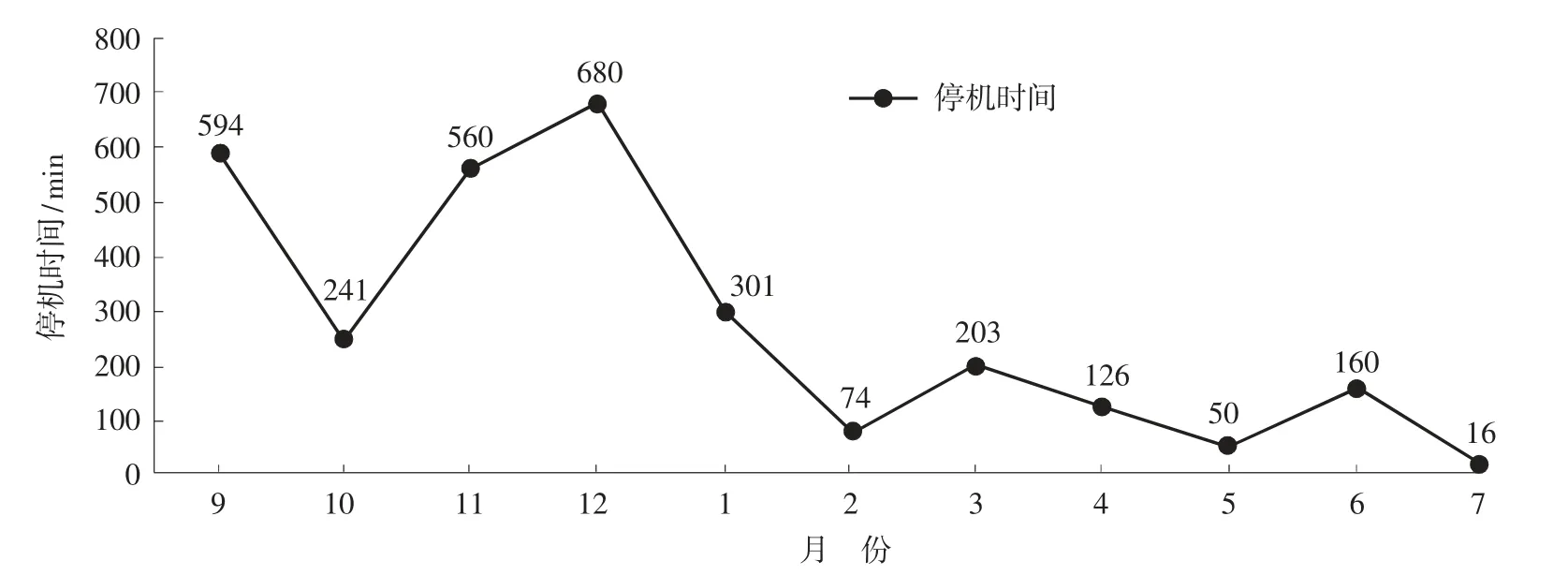

通过鱼骨分析并采取相应措施后,机械故障的控制效果[5]如图4所示。图4表明,焊渣引起机构卡滞和焊接不良导致的停机时间呈下降趋势,特别从2018年12月开始,效果改善比较明显。

图4 焊渣导致机构卡滞和焊接不良改善效果(2018—2019年)

2.2 电气故障分布及分析处理

在激光焊接非标设备中另一类应用较多的是电气控制元器件,会产生各种不同的电气故障,其原因查找及故障处理方法也各有不同,且因人而异,故电气故障的系统性分析及针对性处理要求更高[6]。

2.2.1 电气故障问题点分布

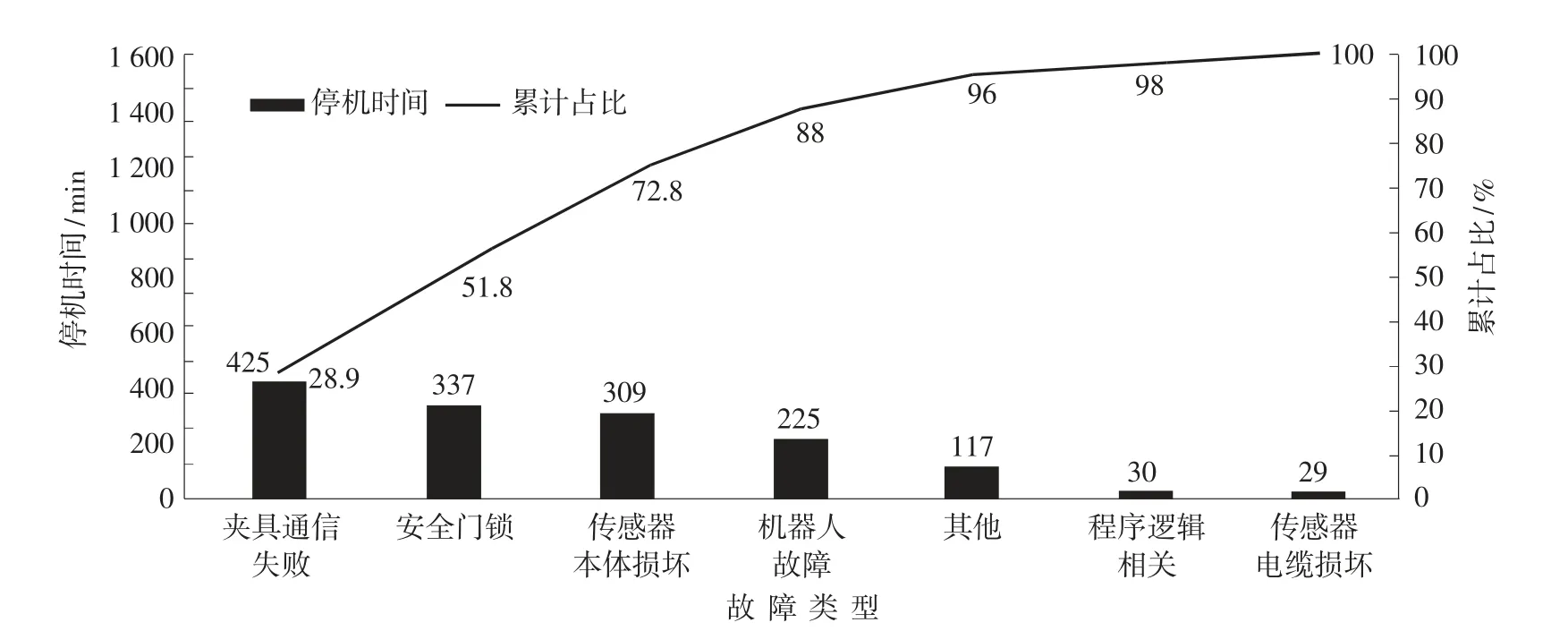

运用帕累托图及帕累托法则对激光焊接非标设备电气维修数据分析细化,结果如图5所示。由图5可见,电气故障主要由夹具通信失败导致。根据二八原理对其进行专项分析处理,将大大减少设备因电气故障导致的停机时间。

图5 激光焊接非标设备电气故障分布柱状图

2.2.2 电气故障问题产生原因分析

激光焊接非标设备的夹具通信失败电气故障[7]原因复杂,拟通过 “五why” 法分析,找到根本原因,进而采取切实可行的故障排除措施。

“五why” 分析法最初由丰田佐吉提出,是对一个问题点连续发问五个 “为什么” ,以探究其根本原因。虽为 “五why” ,但实际并不限定只追问五次 “为什么” ,而是找到根本原因为止。 “五why” 分析法的关键是鼓励避开主观或自负的假设及逻辑陷阱,从结果着手,沿着因果关系链条,顺藤摸瓜,直至找出根本原因。

运用 “五why” 分析法对激光焊接非标设备的电气故障进行分析,结果如表1所示。

表1 夹具通信失败 “五why” 分析结果

2.2.3 电气故障问题处理及效果

结合帕累托法则与 “五why” 分析法,针对夹具通信失败等具体电气故障点分析根本原因,解决根本问题,从源头上消除了故障对设备停机的影响。

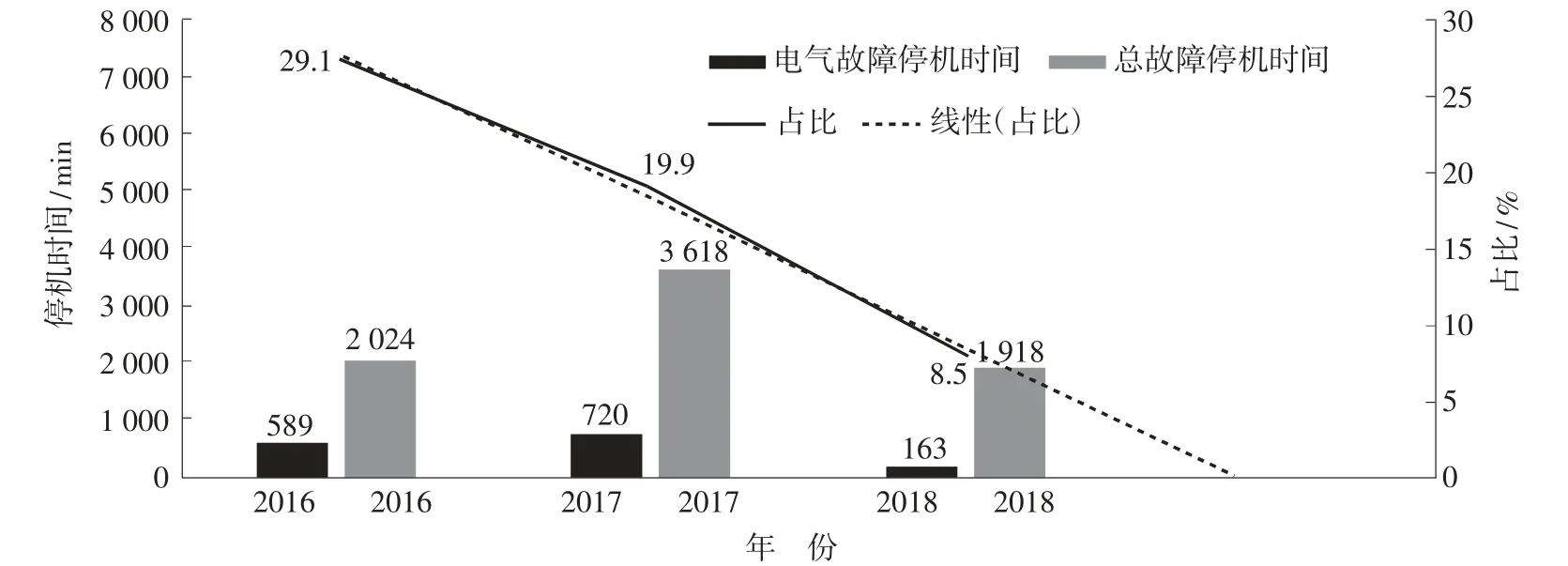

通过加强对电气产品备件的有效性管理和对线缆弯折防破损的刻意规避,减少了员工排查的难度和不必要的设备停机时间[8]。电气故障年度停机时间统计结果如图6所示。图6表明,运用系统性分析方法,排查电气故障并实施相应措施后,设备因电气故障导致的年度停机时长得到较好控制,呈明显下降趋势。

图6 电气故障年度停机时间统计

3 结 论

对激光焊接非标设备故障问题应用系统性分析方法,能迅速找到故障的主要问题点和故障根本原因;通过采取针对性措施,大大缩短了设备停机时长,提高了技术处理的准确性,提升了设备故障处理水平,可为设备问题的系统处理提供借鉴。