Lummus CATOFIN 工艺丙烷脱氢装置高温管道施工技术要点

王 璐

中石化第十建设有限公司 山东青岛 255600

Lummus CATOFIN 工艺丙烷脱氢高温管道,主要是用于反应器运行时物料进出、催化剂再生和反应器内废气排放的热力管道,具体如表1 所示。

表1 高温管道情况一览表

1 反应器的二次找正

5 台反应器进出口处5 条集合管的膨胀节型式均为SLOTTED HINGE 自由型补偿轴向和角向位移膨胀节。铰链板安装方向:铰链板在管道东西两侧,铰链板面平行于“XOZ”面,要求集合管安装时只能有垂直方向的误差,不能有水平方向的误差;反应器进出口管口与集合管三通中心偏差需要依靠连接立管进行调整,立管安装中心偏差应<25mm。

2 管道预制

(1)预制段划分时需要考虑膨胀节不能承受较大的径向拉力或压力,一般情况下膨胀节仅能一侧与管子或管件连接成一个预制件。

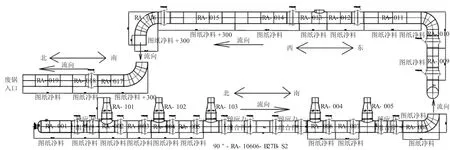

图1 高温管道(烃入口)膨胀节安装方位示意图

(2)反应器的进出口立管直接与设备出口反应器特阀连接。反应器特阀与集合管距离较小,集合管和反应器特阀均不可调整,需要按照实际测量的数据调整预制段尺寸。

(3)管子的长度应与图纸尺寸一致,管子两端均自带坡口,所有的管件、膨胀节均应自带坡口。所有的管子开孔和支管台安装均应在制造厂内完成。

(4)固定口尽量选择在有预制段安装操作空间的位置,避免安装时因操作位置受限影响焊接质量。

(5)所有预制段应按照分段要求进行编号,注明预制段所在的管线编号、重量、外形尺寸和调整余量等信息。

图2 为反应器再生空气出口管线安装示意图。

图2 反应器再生空气出口管线安装示意图

3 管道安装

3.1 特阀安装

(1)安装前分别对反应器进出口管嘴法兰环槽和特阀法兰环槽进行密封面与金属环垫接触线检查,当金属环垫在密封面上转动45°后,接触线不得有间断现象。

(2)特阀吊装时应使用厂家设置的正式吊点,不得在除正式吊点以外的任何位置设置临时吊点,并且吊装过程中应保证特阀水平。

(3)特阀和反应器进出口法兰螺柱应能在螺栓孔中顺利通过,法兰螺栓对称把紧后,检查法兰密封面间的平行度应≤1.0mm/ m。

3.2 预制管段安装及封闭段调整

(1)反应器再生空气出口集合管位于7m 层平台以下,可以在地面管墩上方铺设临时导轨,利用钢制托盘小车将预制管道倒运至安装区域,配合倒链进行组对焊接。

(2)集合管由北向南依次组对安装,以RA- 001 管道中心标高为基准,组对一段调整一段,并将预应力组合件之间的集合管整体垫高至设计标高。待立管组对焊接完毕后,拆除相应临时垫高支撑。

(3)立管安装前要进行实测实量,对立管两端进行修整,确保立管安装时处于自由状态,并且要采用对称焊接以减小焊接过程中产生的应力。

(4)待立管处垂直浮动安装调整完毕后,卸下特阀下部法兰螺柱,在自由状态下所有的螺柱应能在螺栓孔中顺利通过。

图3 为反应器再生空气出口管线安装工序图。

图3 反应器再生空气出口管线安装工序图

4 膨胀节安装

(1)根据管道安装图按对应的膨胀节位号安装,膨胀节铰链板的安装方向应符合设计要求,膨胀节上的箭头方向与施工图流向一致,预应力膨胀节安装要注意冷紧方向的高位和低位。

(2)膨胀节上的涂黄件不得作为吊点。

(3)膨胀节吊装前应临时拆除压力表,并做好报警组件口的密封。

(4)直到整个系统包括支吊架系统全部安装就位,弹簧吊架定位销和锁定块已取出,方可去除涂黄件,拆除之前还需要告知膨胀节厂家。

5 支吊架安装

5.1 水平浮动环安装

水平浮动环应根据铭牌或标签上的支吊架编号在指定安装位置就位,并配对组装。详见图4。

图4 水平浮动环安装示意图

(1)拆开浮动环上下部分连接螺栓,把下浮动环支撑在管道下方,然后安装上浮动环并拧紧螺栓。浮动环与管道轴线应保证垂直,且下浮动环底座部分不得与基础预埋板进行焊接,确保热态下可以自由膨胀。

(2)将耳板与管道延圆周方向均布焊接,耳板的布置注意避开连接螺栓和管道上的焊缝。耳板焊接完成后,如果耳板与浮动表面存在间隙,需用不锈钢薄板进行填塞,使每片耳板都能正常承受载荷。

(3)将焊接拉板与承载型钢进行焊接,然后安装环眼螺纹拉杆并用调节螺纹套筒进行调节,使4 个拉杆的安装尺寸与对应管架编号要求的安装尺寸一致。调整完毕后,用开口锁定销进行锁定,并做好锁定标识。

(4)安装并调整完成后,将两螺栓连接板处满焊。

5.2 垂直浮动环安装

垂直浮动环应根据铭牌或标签上的支吊架编号在指定安装位置就位,并配对组装。安装步骤:

(1)拆开浮动环左右部分连接螺栓,安装时在浮动环下方焊接适量的耳板,用于承受浮动环自身的重量。调节浮动环与管道间各个方向的间隙值使其保持均匀,调整浮动环水平度<0.1mm/ m,以及浮动环吊板安装方位。

(2)以浮动环吊点为基准点,确定弹簧的安装位置;定位完毕后,将弹簧吊板与钢梁焊接牢固,将弹簧安装就位,弹簧吊杆与浮动环吊板连接,通过弹簧吊杆花篮螺栓调节弹簧至受力。

(3)将剩余耳板与管道延圆周方向进行均布焊接,注意避开连接螺栓和管道上的焊缝。如果耳板与浮动表面有间隙,需用不锈钢薄板进行填塞,使每块耳板都能承受到荷载。对于垂直浮动环在大小头部位的,注意上下耳板的区别,不要错误使用。

(4)安装并调试完成后,将两螺栓连接板焊死。

5.3 高温支腿的安装

(1)高温支腿现场安装时应确保高温支腿底板的水平度。

(2)高温支腿在与主管焊接时,应在主管焊缝处开半圆形的豁口以避开管道的焊缝,一般要求离主焊缝的距离为20mm。

(3)高温支腿与管道的焊缝要确保全熔透, 焊接完成后需做100%PT 检测。

(4)高温支腿如配有低摩擦副,低摩擦副的垫板应与现有基础焊接,焊接的过程中应对四氟乙烯板进行保护。

(5)对于限位型高温支腿,应根据图纸要求进行限位件的焊接,注意限位件与高温支腿底板的间距要满足设计要求。

(6)高温支腿底板与现场结构梁之间有间距要求的,安装前应测量好管道底部与现场结构梁之间的间距,根据测量数据对高温支腿进行修整并满足设计要求。

(7)对于高温支腿配超低摩擦副的特殊支架,安装过程中应注意对其注油嘴的保护,在开车前必须把临时紧固螺栓拆除。

(8)高温支腿带低摩擦副,有偏装要求的,要按照图纸要求对四氟基板进行偏装,偏装方向、偏装尺寸需要注意,避免装错。

(9)高温支腿带超低摩擦副的,部分支架已经偏装设置,现场安装时无需偏装,只需按照支腿上所标记的指北方向正确安装即可。

(10)高温支腿与弹簧支架配套安装时,应注意弹簧支架不得混用。同时,弹簧支架偏装量、偏装方向必须按图纸要求。

5.4 弹簧支吊架安装与调整

5.4.1 弹簧支架

按照图5 所示将所有零件进行组装。用焊接方式将弹簧支架固定于梁上,支架支撑于水平管或弯管底部。安装时若安装高度与现场实际支撑高度有出入,可通过旋转荷重柱(件号1b)进行微调,使支架达到安装高度后再进行安装,调节量为±15mm。若安装高度与现场实际支撑高度出入较大,应选择垫高等方式满足安装高度。当荷重板(件号1a)与设备或者管道将要接触时,微调荷重柱,让弹簧受力,以保证上锁定块或下锁定块容易取出,而后将拆卸下来的锁定块集中存放。

图5 弹簧支架安装示意图

5.4.2 弹簧吊架

先将焊接吊耳(件号1)焊接固定于钢梁上,再将花篮螺丝下端与下部螺纹吊杆上端螺纹连接。弹簧吊架应垂直安装,弹簧吊杆的垂直度应<±4°。旋转花篮螺丝,使弹簧受力,以保证锁定销容易取出,取出的锁定销应存集中存放。

6 管道焊接

6.1 焊接材料选择

根据TSG D0001- 2009 要求,奥氏体不锈钢使用温度高于540℃时,应控制材料含碳量不低于0.04%,并且在固溶状态下使用。设计要求奥氏体不锈钢焊缝中的Nb含量应不低于8×C,且不高于1.0%;缝中的C 含量应不低于0.04%,且不高于0.08%;焊缝金属的铁素体含量应控制在2%~7%,铁素体含量平均值控制在5%以下。

6.2 焊接参数选择

设计要求TP321H 现场焊接后不再进行稳定化热处理,制作焊评时应有晶间腐蚀和高温拉伸实验,实验结果应满足设计要求。对于高温不锈钢(TP321H)管道,应选用焊接线能量集中的方法,快速进行焊接,焊接坡口应采用窄焊缝结构;焊接时应采用低氢型细焊条(丝)、小电流、小焊接线能量、多层多道焊,并且每层焊缝的交接处应错开、避免层间温度过高。

7 热态考核

7.1 热态考核前检查

(1)设备检查:所有相关设备膨胀位移方向上与周边钢结构之间的最小距离应符合设计要求,设备安装时的临时限位必须拆除,保证设备在运行时可以自由滑动。

(2)支吊架检查:所有相关支吊架已按照设计要求安装验收完毕;拆除所有支吊架安装时的临时限位或支撑件;检查确认支吊架的生根部位是否牢固可靠,不能存在悬空的情况;根据设计要求确认支吊架与周边钢结构之间的最小距离是否满足运行时的位移量;清理高温支腿与限位板或地板之间的杂物,避免影响高温支腿自由滑动。检查完毕后取出弹簧支吊架的定位销或锁定块,检查弹簧支吊架指针是否处于“C”位。如果发现部分管道支吊架指针发生变化,应重新对整个管道进行调整,直至管道所有弹簧均处于承载状态,且调整后的弹簧位移空间仍能满足设计要求。

(3)膨胀节检查:膨胀节铰链安装方位必须与应力配管设计安装说明一致;周边不应有阻碍正常活动的障碍物;膨胀节报警口压力表及报警器是否已回装完毕;膨胀节拉杆定位螺母是否已定位并点焊固定;膨胀节在弹簧支吊架定位销、锁定块取出后,拆除全部临时加固槽钢(涂黄部分),检查指针是否出现较大的角向位移。

(4)特阀检查:特阀法兰螺栓和碟簧应佩戴齐全,并按要求使用扳手根据设计紧固的力矩值对称紧固两遍;特阀阀杆弹簧支吊架安装完成,定位销或锁定块已取出;特阀操作站已调试完毕,油运合格并投用,特阀全行程开关调试完成;特阀时序开启逻辑调试完成。

(5)其他:管道内部进行人工清理,所有不锈钢管道、支架应进行酸洗钝化,所有碳钢和合金钢管道、支架进行除锈防腐处理。

7.2 热态考核

高温管道的热态考核是在反应器烘器过程中进行。再生空气压缩机将空气压缩后经废热锅炉预热送入再生空气加热炉进行升温,升温后的热空气通过反应器入口管线进入反应器内部加热内部衬里;然后从反应器出口管线排放至废热锅炉,预热再生空气后由烟囱排放至大气。

7.2.1 支吊架检查和调整

检查弹簧支吊架在升温过程中位移量和位移方向是否与设计值一致,是否存在位移量超出设计额定值和反方向位移的情况。尤其要注意检查弹簧支吊架在升温过程中是否存在拉杆强度不够发生断裂的情况。根据升温曲线,每次恒温检查的时候都要在位移行程上早好标记。

检查支吊架生根的钢梁刚度是否满足要求,有没有发生较大的变形;滑动、导向支架是否可以自由活动。有偏装要求的支架在升温过程中管道高温支腿中心是否与支架中心重合;管道支吊架在升温过程中是否存在变形量过大或焊缝开裂的情况。

7.2.2 膨胀节检查

检查膨胀节在升温过程中位移角度和伸缩量是否符合设计要求,同一条管线上类似的膨胀节膨胀量是否存在较大的偏差;观察双铰链膨胀节的位移方向是否满足自由活动的要求,膨胀方向和膨胀位移角度是否符合设计要求;复合式膨胀节升温过程中的冷紧位移量是否满足设计要求;检查膨胀节报警口压力表数值,确认膨胀节波纹管是否存在泄露的情况。根据升温曲线,每次恒温检查的时候都要在位移行程上早好标记。

7.2.3 相关设备、结构

要求抽真空器、再生空气加热炉、反应出料蒸汽发生器和废热锅炉等在热态运行下自由膨胀,不存在卡滞、变形、异响等。

7.3 热态考核后检查

(1)支吊架检查:检查弹簧位移量指针是否在冷态位置,热态调整过的弹簧支吊架应重新在冷态处划线;全面检查弹簧生根的焊缝、钢梁有没有出现裂纹和弯曲。全面检查高温支腿、限位支撑焊缝是否存在裂纹和支撑件变形的情况;有偏装要求的支架是否回到冷态位置,位移量是否发生变化;滑动、导向支架是否回到冷态位置;支座是否与基础板紧密接触等。

(2)膨胀节检查:膨胀节的位移指针是否都在冷态位置,特别是复合式预应力膨胀节应恢复到冷紧值。

8 结语

对高温管道的预制、安装、焊接和热态考核中的技术要点进行了阐述,并结合高温管道施工全过程的经验积累和总结,给出了相应的施工方法和技术保障措施。

优化后的高温管道施工技术使预制段划分更加合理,焊接功效得到较大提升,同时显著提高了管道安装及应力调整的精度,对今后Lummus CATOFIN 工艺丙烷脱氢装置高温管道施工有一定的借鉴意义。