孤岛工作面窄煤柱沿空掘巷围岩控制技术探讨

王春健

(霍州煤电集团安全管理部,山西 霍州 031400)

近年来,随着煤矿资源开采强度不断增大,我国许多矿井面临煤炭资源短缺的局面,为了有效提高煤炭资源采出率,针对孤岛工作面的开采提上日程。现有的孤岛工作面开采理论及沿空掘巷围岩控制的系统性问题仍不完善,导致效率效益低下、安全问题凸显、形势日趋严峻[1-3]。

许多研究学者对孤岛工作面沿空掘巷围岩稳定性进行了研究,任伟[3]针对小常煤业30222 孤岛工作面采用数值模拟得到了沿空掘巷最小煤柱宽度;张炜[4]针对孤岛工作面窄煤柱沿空掘巷围岩结构建立力学模型,分析并优化了巷道支护得到了良好效果;卢文斌[5]针对孤岛工作面采用多重手段研究了窄煤柱的合理宽度及优化了沿空掘巷的支护方式。针对正利煤业孤岛工作面的开采,需针对其具体条件进行研究,拟定合理的煤柱尺寸及巷道支护方式,为孤岛工作面的安全高效开采提供支持。

1 工程概况

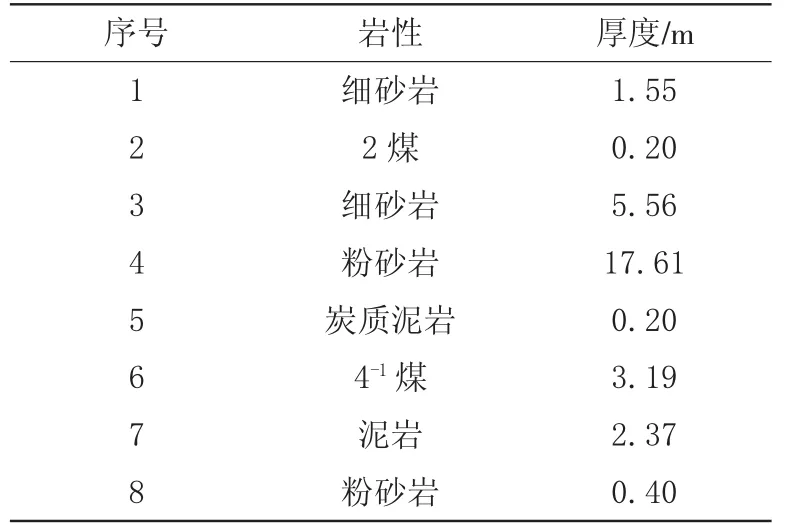

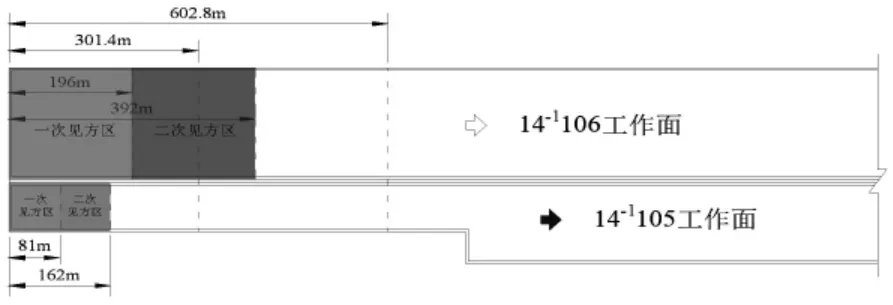

正利煤业14-1105 工作面为孤岛工作面,工作面平面布置如图1所示,面临着沿空掘巷的问题,煤柱宽度是影响巷道维护效果的关键参数。工作面区域内煤层为4-1煤,埋深450~560 m、 平均515 m,煤厚2.9~3.5 m、平均3.2 m,煤层倾角6°~10°、平均8°,直接顶以泥砂互层、老顶以中细砂岩为主,顶底板岩层赋存情况如表1所示。14-1105 工作面巷道断面为矩形,开挖断面宽4.6 m、高3.2 m。

图1 14-1105 孤岛工作面的位置

表1 煤层顶底板岩性

2 顺槽支护分析

14-1105 工作面顺槽顶板采用“树脂螺纹钢锚杆+ 梯子梁+ 钢绞线锚索+ 钢筋网” 进行联合支护;两帮均采用“树脂螺纹钢锚杆+ 钢筋网+ 梯子梁+W 钢带” 进行联合支护。顶帮锚杆规格:Φ20 mm×2 200 mm,间排距:800 mm×1 000 mm,顶锚索规格:Φ18.9 mm×6 500 mm,间排距:1 600 mm×2 000 mm,采用三花布置,每隔两排锚杆布置一根锚索或两根锚索。顶帮钢筋网规格:顶部:长×宽=4 500 mm×1 100 mm;帮部:长×宽=2 200 mm×1 100 mm,采用4#钢筋制作。顶帮梯子梁规格:顶部:长×宽=4 300 mm×60 mm;帮部:长×宽=1 800 mm×60 mm,采用14#圆钢普焊制作。

原来沿空巷道与采空区之间留设15 m 煤柱。由于未合理回避矿山压力,导致沿空掘进的巷道变形严重,如图2所示,极大地影响了井下工作面的安全高效开采。

图2 巷道顶板及两帮破坏严重

该矿首采区属于典型的中深部、较高应力、复合顶板、较大采高、强采动的开采条件。当前采用的宽煤柱沿空掘巷以及常规低效能支护方式带来了一系列的问题。矿井即将面临首采区南翼最后一个工作面(即14-1105 孤岛工作面、以及14-1104工作面切眼后方残留区域)的回采问题,首采区留设15 m 区段煤柱,多条沿空巷道变形都较大,煤柱尺寸留设合理性存疑,需要进一步研究明确。现有支护难以应对强矿压难题,且修复频繁,技术短板凸显,亟需改进。

3 小煤柱宽度分析

当沿空掘巷留设小煤柱时,煤柱一般位于应力降低区,有利于沿空巷道的稳定。但在进行窄煤柱留设时,沿空掘巷会引起顶板支承应力的重新分布,此时巷道在掘进期间容易发生严重变形,若窄煤柱留设宽度不合理,会导致煤柱失稳,巷道难以维护,因此窄煤柱留设必须位于工作面煤体支承应力的降低区[4-5],借鉴其他矿井窄煤柱留设的工程经验,窄煤柱一般留设宽度宜为3~7 m。

(1)支承压力峰值点位置

根据公式计算支承压力峰值点距煤帮的距离B 为:

B=15-0.475f0-0.16Rc-0.2α+1.6 m+1.7×10-3H

式中:f0为煤层硬度系数,取2;Rc为顶板岩石单向抗压强度,35 MPa;α 为煤层倾角,取8°;m 为采高,3.2 m;H 为煤层深度,取515 m。

将各参数代入上式算得B=12.8 m,即支承压力峰值点距煤壁12.8 m。

(2)老顶周期来压步距

根据相邻工作面开采经验得到顶板周期来压步距为10~17.4 m。

(3)工作面应力降低区宽度

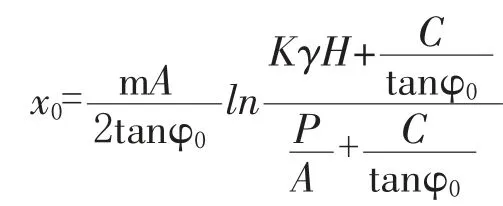

工作面采空区煤体靠近采空区边缘会出现塑性区,近实体煤侧为原岩应力区。由极限平衡理论推导公式可知,采空区煤柱侧向塑性区宽度可以由下式计算[4]:

式中:A 为侧压系数,取1.5;m 为煤层开采厚度,取3.2 m;φ0为煤体内摩擦角,取30°;C 为煤层界面黏聚力,取0.5 MPa;K 为应力集中系数,取2.0;P 为上区段平巷副帮支护强度,取0.07 MPa。为岩层重力密度,取0.027 MN/m3;H 为巷道埋深,取515 m。

将以上数据带入上式计算得x0为12.1 m,考虑沿空掘巷宽度为4.6 m,则可以得到煤柱合理宽度为7.5 m。

(4)巷道应力与强度协同分析

通过分析巷道应力可知,采空区侧向煤体存在应力降低区,但不能过度追求在应力降低区布置巷道及留设煤柱,因为应力降低区本质上是因为煤炭资源采出后上覆顶板岩层垮落卸压所致,因此应力降低区内煤体可能已发生强度降低、裂隙发育等情况,越向煤层内部,煤体完整性较好,裂隙不发育,强度较高。

综上所述,如图3所示,煤柱宽度宜选择在方框部分,使巷道不但处于应力降低区,且处于煤体损伤较低的区域,根据上述计算,煤柱尺寸应控制在4~7.5 m。

图3 采空区侧向煤体应力与裂隙度关系

图4 煤柱双向对锚

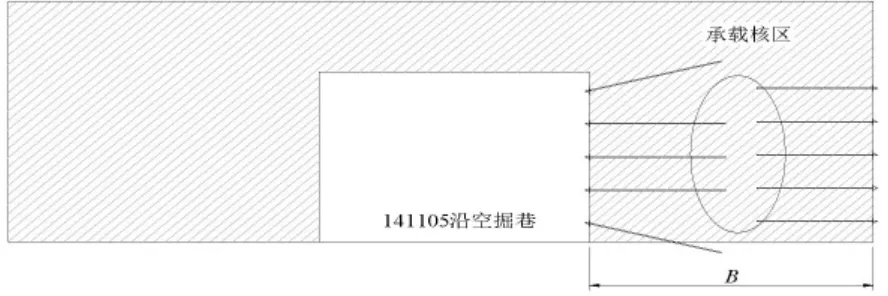

(5)有效锚固体宽度分析

窄煤柱由于煤柱宽度较小,煤柱两侧煤体易发生破碎,因此需对煤柱进行双向锚杆对拉,煤柱宽度应满足双向对拉锚杆长度要求。沿空巷道煤帮采用的是直径20 mm,长度为2 200 mm 的螺纹锚杆支护,煤柱另一侧应采用直径22 mm,长度为2 800 mm 的锚杆支护,双向锚杆对拉后,应在煤柱中心处形成一定的承载核区,因此,窄煤柱宽度应为5~6 m。

通过上述煤柱宽度分析比较,得出的最佳煤柱宽度宜为5~6 m。

4 顶板预裂卸压技术

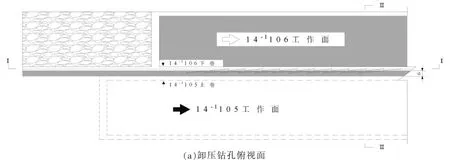

1)沿空掘巷分析

工作面在推进过程中,当工作面采空区推进为正方形时,如图5所示,上覆顶板关键层易发生断裂垮落,造成大范围的垮落冲击。因此14-1106工作面回采至工作面宽度的倍数时需提前做好矿压防控措施。为防止发生较大的矿压冲击,因此采取对沿空掘巷进行侧向顶板预裂卸压,为沿空巷道提供良好的应力环境。

图5 工作面见方位置

2)预裂卸压技术

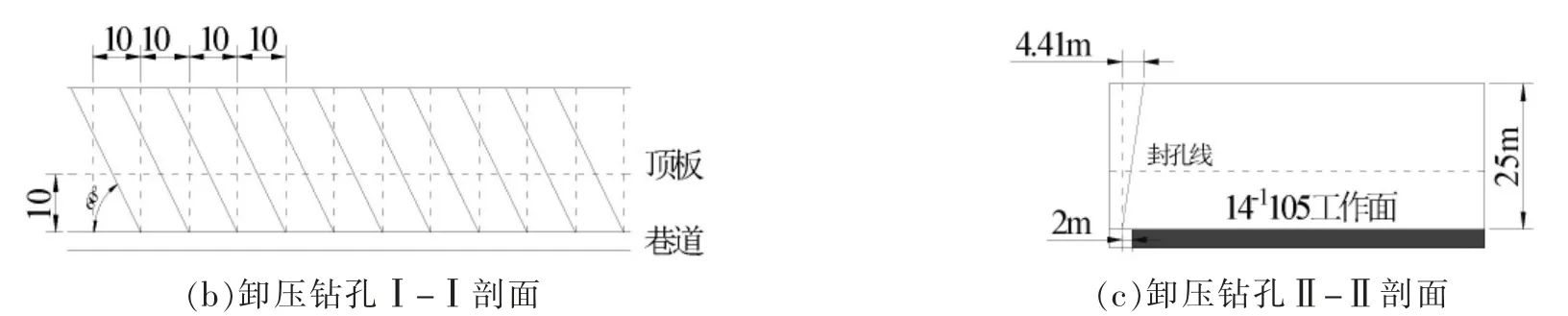

根据相似工作面顶板预裂卸压经验,结合正利煤业矿压观测数据可以确定以下顶板预裂卸压具体技术参数。如图6所示,沿巷道纵向布置卸压钻孔,间距为10 m 一个;钻孔直径取75 mm,所有钻孔均位于顶板,1 号钻孔布置于距离巷道实体煤侧1.5~2 m 处,钻孔具体参数如表2所示,终孔高度为25 m。

表2 卸压钻孔参数

图6 卸压钻孔布置

5 现场应用

正利煤业14-1105 孤岛工作面采用如上方案进行留设窄煤柱和顶板预裂卸压,在沿空巷道围岩表面布置测站,对巷道围岩变形进行实时监测。通过观察支护效果,巷道顶板最大下沉量为143 mm,底鼓量变化不明显,巷道两帮最大收敛量132 mm,均在可控范围之内,可以满足巷道的安全使用。

6 结语

针对正利煤业14-1105 孤岛工作面窄煤柱的留设及沿空掘巷的稳定性进行了研究分析,得到如下结论:

1)通过理论分析窄煤柱的稳定性,确定最佳煤柱宽度宜为5~6 m。

2)通过分析沿空掘巷的稳定性,需采用顶板纵向预裂卸压技术,并拟定预裂卸压具体技术参数。

3)通过应用实践和实时矿压监测,采用“留设窄煤柱+ 顶板预裂卸压技术” 能够有效保障沿空巷道的安全稳定。