高浓度食品废水处理工程实例

刘敬麟

(佛山市腾源环保科技有限公司,广东 佛山 528300)

1 项目简介

项目企业主要从事奶茶配料的加工,年产常温粉圆10000吨,冷冻粉圆7000吨,糖水布丁100吨,芋圆200吨,芋泥200吨,调味糖浆200吨。项目产生的废水为纯水制备产生的浓水,冷冻粉圆煮制清洗水,车间清洗水,冷却水和员工生活污水。其中纯水制备的浓水排至雨水管网,冷却水循环使用,员工生活污水要求经化粪池预处理后达到广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段三级标准和附近污水处理厂接管标准后,进入附近污水处理厂处理。其余生产废水(冷冻粉圆煮制清洗水和车间清洗水)需经厂内废水站处理后达到广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段一级标准后,进入附近污水处理厂处理。该项目废水污染物浓度高,未经处理的废水难以满足排放要求,且将对污水处理厂进水有机负荷造成相当大的冲击。

2 排污状况及处理目标

2.1 建设规模

根据厂方提供的《建设项目环境影响报告表》描述及有关数据,车间每天工作16 h,全年约300个工作日,生产废水排放量约179 t/d,设计保留有一定裕量,则本项目废水处理站设计规模200 m3/d。废水站24小时连续运行,故本方案废水处理系统设计规模为8.5 m3/h。

2.2 原始浓度及处理目标

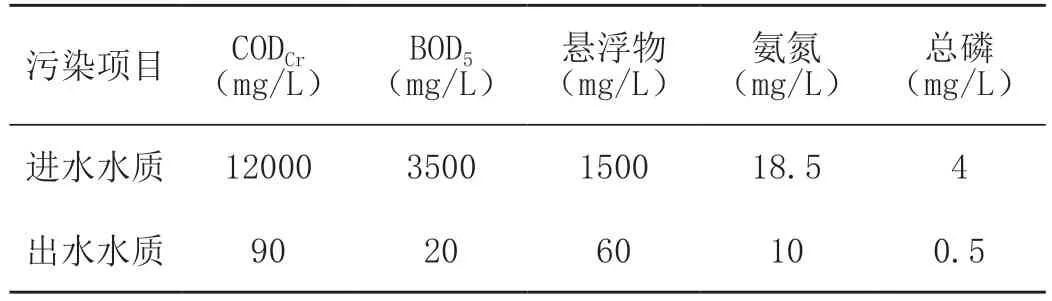

进水水质:通过现场取水样实验检测得出数据;出水水质:达到广东省地方标准《水污染物排放限值》(DB44/26-2001)第二时段一级标准,具体指标值如表1所示:

表1 生产废水产排浓度一览表

废水处理系统所产生的剩余污泥排入污泥池,然后再用厢式压滤机脱水,滤液回流至调节池,泥饼交由有资质的第三方公司外运处置。

3 废水处理工艺

3.1 废水特性分析

该企业生产的奶茶配料属于淀粉加工产物,主要原辅材料为木薯淀粉、焦糖色素、食用香精、增稠剂和防腐剂等。车间排放的食品加工废水粘稠度高,呈褐色胶体的稳定状态,闻起来有焦糖味,长时间静止放置或投加常规混凝剂基本不起效果。室温下放置8~10天,才闻到发酵的腐臭味,可见其稳定性较好,和常规的高浓度食品废水对比较难发酵变质(较难生物降解)[1]。

3.2 废水处理工艺设计

3.2.1 实验分析

常规淀粉废水属于高浓度有机废水,B/C比较高,可生化性好,故多采用“初沉池/气浮池+厌氧池+好氧池”的传统工艺处理,可满足废水的排放要求。但项目企业生产加工过程中添加了大量其他辅料,如增稠剂和防腐剂等,从而影响了废水的性质,尤其是令它的可生化性大大降低,尝试利用混凝沉淀或气浮均起不到实际性的作用。

为了破坏废水的稳定状态,提高废水可生化性,我特意进行了多次物化预处理试验及研究。项目废水中含有较大量的添加剂成份,影响废水的特性;试验时尝试使用酸、碱调节pH,或添加电解质盐类均不能破坏其胶体状态。化验员在实验室多次试验后,发现投加大量的强氧化剂能降低粘稠度和色度(氧化其中的色素和增稠剂等添加剂)破坏废水的胶体状态,使得大量的淀粉能沉淀出来,从而能降低废水的COD浓度,并提高了废水的可生化性,为后续的生化处理创造了前提条件[2]。

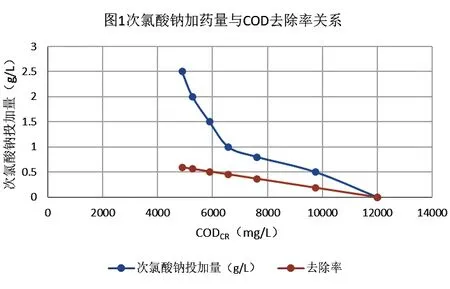

实验步骤:a、用量筒取废水100 mL倒入200 mL烧杯中;b、在搅拌状态下,投加5%的烧碱溶液调节废水pH值至10;c、投加5%的次氯酸钠溶液N mL,连续搅拌10~20 min;d、投加几滴5%的PAC,搅拌混合均匀,再投加几滴PAM溶液1.5%;f、静止沉淀25~30 min,提取上清液,加入几滴5%的硫酸亚铁溶液,搅拌约10~20 min;g、投加几滴5%的PAC,搅拌混合均匀,再投加几滴PAM溶液1.5%,静止沉淀25~30 min,取上清液测试污染物浓度。经多次实验调整次氯酸钠加药量,寻找合适的加药量,得出如图1所示数据:

图1 次氯酸钠加药量与CODCr去除率关系图

图1次氯酸钠加药量与COD去除率关系显示,随着次氯酸钠的投加量增加,COD去除率呈上升趋势。当次氯酸钠加药量大于1.5 g/L时,COD去除率上升不明显,继续投加的次氯酸钠利用率不高,对处理效果影响不大。故本次实验得出该废水投加次氯酸钠的最佳加药量为1.5 g/L,CODCr去除率约50%。

3.2.2 工艺设计

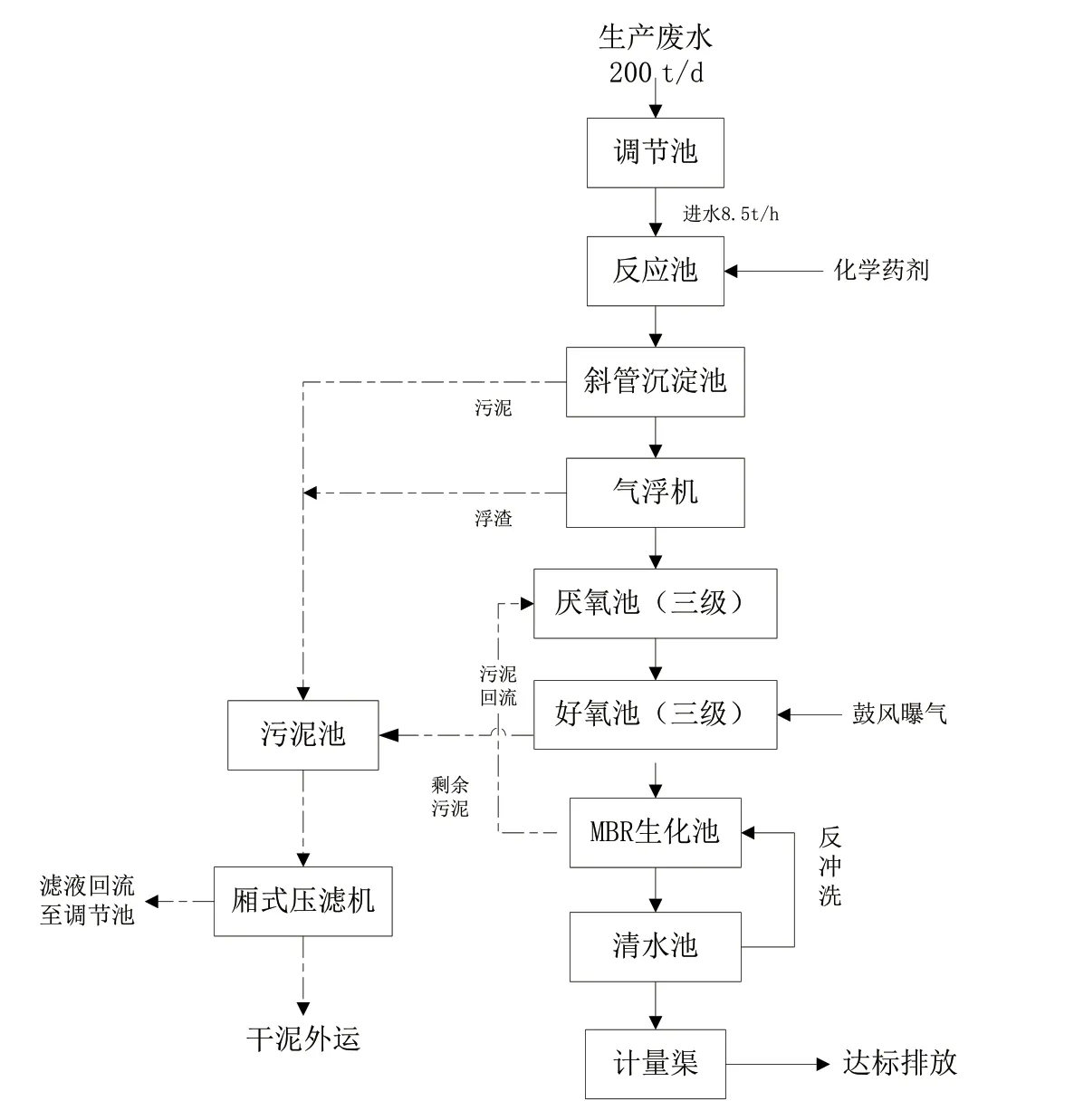

企业生产废水中主要污染物为SS、CODCr、BOD5、氨氮等,其特点是黏度大,污染物浓度高,由于生产环节中添加了防腐剂等添加剂,以致其可生化性较差。根据以上特点,设计废水处理工艺流程图如图2所示:

图2 废水处理工艺流程图

3.2.3 主要处理设施设计选型

(1)调节池

功能作用:暂存废水,起到平衡、调节水量水质,均质均量的作用。

水池内尺寸:7.6 m×3.0 m×4.0 m,有效水深3 m,钢砼地下池,有效体积:67.5 m3。配套不锈钢粗细格栅一套;提升泵2台,1用1备,流量10 m3/h,扬程10 m,功率0.75 kW;搅拌风机风量1.24 m3/min,压力0.05 MPa,功率2.2 kW。

(2)反应池

功能作用:加药搅拌器,利用机械搅拌使化学药剂在废水中分散均匀,有利于提高化学反应速率和效率。

处理能力:8.5 m3/h,外形尺寸:2.0 m×2.0 m×3.2 m,配套搅拌机4台,设备装机功率:3.7 kW,搅拌桨材质:SUS316,设备材质:Q235衬FRP。

(3)混凝沉淀池

功能作用:在沉淀区内水流速度降低,比重较大的颗粒物,沉淀于底部起到泥水分离作用。

处理能力:8.5 m3/h,外形尺寸:5.0 m×2.0 m×3.2 m,表面水力负荷:0.85 m3/(m2·h),设备材质:Q235衬FRP。

(4)气浮机

功能作用:在加压条件下空气溶于水,形成空气过饱和状态,然后减至常压释放,以微小气泡释放于水中,颗粒粘附上气泡后,密度小于水即上浮水面,形成浮渣层,从水中分离出去。

处理能力:8.5 m3/h,外形尺寸:5.0 m×2.0 m×2.1 m,装机功率:1.87 kW,设备材质:Q235衬FRP,配套设施:溶气罐、刮泥机和溶气水泵等[3]。

(5)厌氧池(UASB)

功能作用:厌氧菌群分解大分子难生物降级的有机物,调节废水B/C比。

处理能力:8.5 m3/h,外形尺寸:Φ3.4 m×7.8 m,数量3座,进水COD容积负荷:<3.0 kgCOD/m3·d,停留时间24 h,设备壳体材质:Q235衬FRP。

(6)接触氧化池

功能作用:在好氧氛围下,微生物利用废水中的有机物作为营养物,合成细胞所需物质,从而起到降解有机污染物的作用。

处理能力:8.5 m3/h,外形尺寸:Φ3.4 m×7.0 m,数量3座,进水BOD容积负荷:<1.0 kgBOD/m3·d,停留时间18 h,设备壳体材质:Q235衬FRP。

配套设施:鼓风机2台(1用1备),风量:3.6 m3/min,压力:0.07 MPa,功率:7.5 kW。

(7)MBR生化池+清水池

功能作用:进一步分解有机污染物,并进行膜过滤截留活性污泥混合液,节省二沉池建造费用。

处理能力:8.5 m3/h,外形尺寸:6.0 m×2.5 m×3.2 m,MBR池容积:30 m3,清水池积:13.5 m3。

配套设施:MBR 膜面积:720 m2,设计膜通量:14.8 L/ m2·h;产水泵流量10 m3/h,数量2台,1用1备,运行模式:开8 min,停2 min;反冲泵流量流量15 m3/h,数量1台;鼓风机2台(1用1备),风量:2.5 m3/min,压力:0.03 MPa,功率:4 kW。

(8)污泥池

功能作用:暂存物化污泥和生化系统剩余污泥。

水池内尺寸:2.4 m×3.0 m×4.0 m,钢砼地埋池,有效容积:25 m3。

配套设施:气动隔膜泵1台,型号QBY-50,泵壳材质铝合金;厢式压滤机1台,型号XMY45/800-UB,过滤面积:45 m2,功率:3.0 kW。

(9)加药装置(6套)

功能作用:配制、投加废水处理系统所需的药剂。

配药箱有效容积1000 L,材质P E;搅拌器功率:0.55 kW;加药泵流量:0.8 m3/h,扬程10 m,功率:0.25 kW。

4 项目分析

4.1 应用成效

项目工程完成后已稳定运行约1年,经废水处理系统处理后尾水稳定达标排放,季度监测数据,出水CODCr平均为75 mg/L,BOD平均为15 mg/L,氨氮平均为7.4 mg/L,推算出CODCr去除率为99.4%,BOD去除率位99.6%,氨氮去除率为60%。结果表面采用“化学氧化+生化处理”组合工艺,适用于该类奶茶配料加工企业废水处理工程。

4.2 改造工程主要技术经济指标

设计处理水量200 m3/d,实际占地面积约240 m2,换算处理每吨污水用地1.2 m2;电耗约1.5元/m3;药剂费约1.8元/m3;吨水处理成本约4.3元/m3(含人工费与污泥处置费)。

5 结语

采用“化学氧化+生化处理”组合工艺处理该类奶茶配料加工企业废水,处理后尾水能保证稳定达标排放。工艺具有占地面积小,节省基建投资,抗冲击负荷能力强与自动化程度高、运行管理方便等优势,但由于项目排水量较少,污染物浓度高,且生产环节中添加了一定量的增稠剂和防腐剂等,使得废水可生化性大大降低,需先进行复杂的预处理,增加了废水处理工程的难度和日后废水站运营维护成本。应在生产源头上降低这类添加剂的使用量,这在一定程度上能提高企业经营效益和降低废水处理管理运营成本,双得益彰。