埋地管道泄漏自适应封堵机器人设计及研究*

闫宏伟,刘 翼,李 健,寇子明,赵鹏洋,何勃龙

(1.中北大学 机械工程学院,山西 太原 030051;2.太原理工大学 机械与运载工程学院,山西 太原 030024)

0 引言

管道作为运输水、石油、天然气等流体介质的主要方式,对人们的生产生活具有重要价值[1-2]。然而,随着管道使用时间的增加,由于自然环境、人类活动等因素的影响使得管道经常出现裂纹甚至是破损[3],如若不能及时地对泄漏部位进行定位和封堵修复,极易引起经济损失、环境污染等一系列问题[4]。然而管道大多被埋于地下,对于大部分埋地管道发生泄漏等故障时,由于其所处环境特殊,会产生定位效率低、修复难度大、空间狭小人工作业不便等许多问题[5]。亟需1种集管道泄漏检测、及时封堵、自适应性强的管道封堵机器人。

在管道机器人方面,山东大学韩猛[6]设计了1种四周轮式机器人,该机器人采用模块化串联设计,由2节机器人采用万向联轴器连接;国内刘清友教授等[7]设计了1种螺旋驱动管道机器人,将主轴电机的扭矩经过锥齿轮减速换向后作用于机器人驱动轮,理论推导出驱动轮螺旋倾角和负载与运动速度的关系;德国慕尼黑工业大学Mishra等[8]研制出8足机器人MORITZ,安装角传感器、微重力传感器和5轴加速度传感器等精密仪器,虽然适应性好,但结构复杂,控制困难。螺旋式机器人利用驱动轮在管道内壁做螺旋运动,将周向旋转力转变为轴向前进动力,具有驱动力高,运行稳定,控制方式简单,适合在复杂管道中运行的特点,成为本文研究的重点。在泄漏封堵方面,美国OIL-STATES HYDRO TECH公司[9]最早使用外卡式带压封堵夹具,利用夹具压紧管道泄漏点达到封堵修复的目的,主要用于小型单点泄漏;美国FURMAN-ITE公司[10]最早开发开孔式封堵器,该公司目前研发出开孔、封堵、传输为一体的封堵器,在深海高压管道泄漏中有广泛应用。

本文以直径140~160 mm的埋地管道自适应封堵泄漏为研究对象,研究1种能实现管道内泄漏点检测、快速封堵及修复、平稳可靠运行的管道泄漏自适应封堵机器人,使其能够在单点泄漏、多点泄漏及多点长间距分散区段泄漏的工况下完成修复工作,并对其行走稳定性及越障能力展开研究,以验证其工作状况的合理性和优越性。

1 封堵机器人结构设计

1.1 自适应封堵机器人总体结构

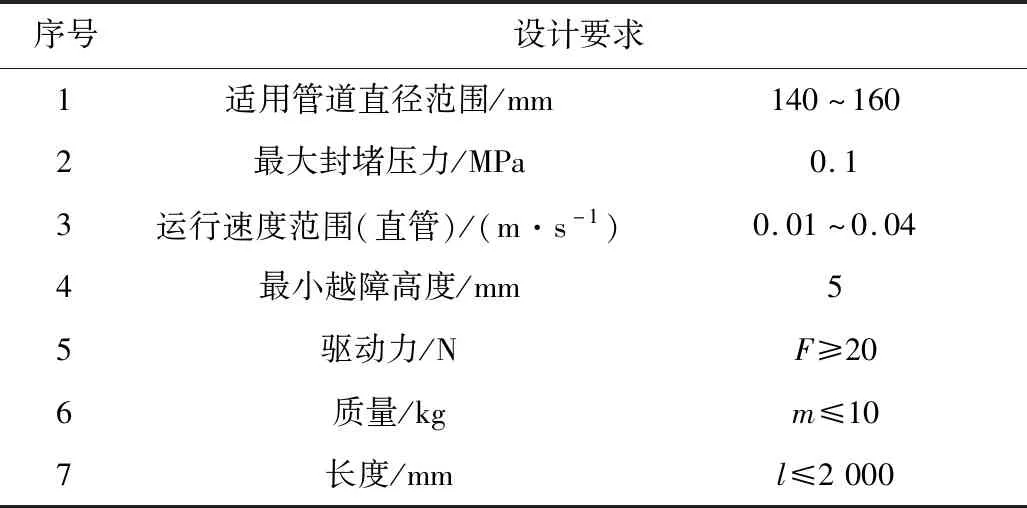

本文提出的埋地管道泄漏自适应封堵机器人主要针对埋地管道的泄漏封堵作业。由于工作空间狭小、环境恶劣,本文提出设计1种能应对各种复杂状态并平稳、高效工作的管道自适应封堵修复机器人。模拟实验环境为亚克力实验空管,泄漏形式为小孔泄漏,泄漏孔径小于20 mm。整体结构设计需满足表1的各项设计要求。

表1 埋地管道泄漏自适应封堵机器人设计要求Table 1 Design requirements of adaptive plugging robot for leakage of buried pipeline

本文提出的埋地管道泄漏自适应封堵机器人通过电磁吸附联结单元将2套自适应封堵机器人相连。自适应封堵机器人由驱动单元、泄漏封堵单元和控制单元组成。驱动单元为系统运行提供动力;控制单元根据各类传感器反馈回来的信号控制机器人的执行机构,使其完成相应的运动和功能;泄漏封堵单元对泄漏部位进行封堵修复。平行联轴器将各个单元连接成1个整体,埋地管道泄漏自适应封堵机器人结构如图1所示。

图1 埋地管道泄漏自适应封堵机器人结构Fig.1 Structure of adaptive plugging robot for leakage of buried pipeline

1.2 驱动单元

埋地管道泄漏自适应封堵机器人驱动单元由螺旋驱动机构、驱动电机和弹簧伸缩式支撑机构3部分构成。

螺旋驱动机构如图2所示。固定壳体与驱动电机连接在一起,当驱动电机旋转时电机轴带动固定壳体进行旋转,进而带动调角舵机、轮架和驱动轮旋转。驱动轮安装在轮架上,轮架与调角舵机轴固接,可通过舵机来控制轮架偏转。

图2 螺旋驱动机构结构Fig.2 Structure of spiral driving mechanism

弹簧伸缩式支撑机构结构如图3所示。通过连接杆将弹簧伸缩部分与支撑轮架连接在一起。以内壳体开槽尺寸设计对支撑轮架的周向运动进行约束,使其只能进行上下移动。

图3 支撑机构结构示意Fig.3 Schematic diagram for structure of supporting mechanism

1.3 泄漏封堵单元

泄漏封堵单元主要组成部分如图4所示。在封堵单元进行单点封堵作业时,气囊支撑圈上的气孔会对封堵、修复气囊进行充气。随着修复气囊气压升高,迫使封堵层与管道泄漏部位紧紧贴合,实现对泄漏点的封堵修复。

图4 泄漏封堵单元结构示意Fig.4 Schematic diagram for structure of leakage plugging unit

2 自适应封堵机器人驱动特性分析

2.1 机器人驱动力分析

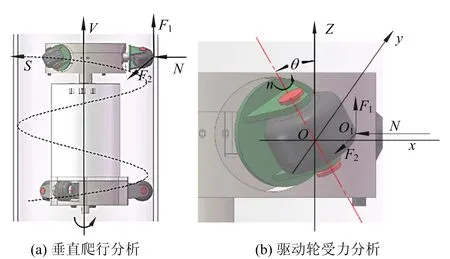

假设工作过程中该自适应封堵机器人驱动轮与管壁之间不会产生相对滑动,选取任一驱动轮建立力学模型并进行分析,如图5所示。

图5 驱动力分析模型Fig.5 Model of driving force analysis

在图5(a)中,驱动单元的速度方向为V,单个驱动轮做螺旋运行时的运动轨迹为S。

驱动单元提供的驱动力如式(1)所示:

F=3f1·N-3F2·sinθ

(1)

式中:f1为管道的动摩擦系数;N为管道与驱动轮之间的正压力,N;F2为在S方向上驱动轮做纯滚动时的滚动摩擦力,N;θ为驱动轮相对Z轴正方向的偏转角度,(°)。

在图5(b)中,由Y轴方向上平衡可得F2如式(2)所示:

(2)

式中:f2为在S方向上驱动轮做纯滚动时的摩擦系数;R为驱动轮半径,mm;f3为滚轮与驱动轮之间的滚动摩擦系数;r为轮轴半径,mm。

联立式(1)、(2)可得式(3):

(3)

由式(3)可得,其他条件不变时,在0°~90°内,随着θ值不断增大,驱动力F的值不断的减小。故可以通过改变驱动轮相对于Z轴的偏转角度θ来改变驱动力F的值,从而使该封堵机器人能够适应更加复杂的管道环境。

2.2 自适应管道封堵机器人越障性能分析

管道环境复杂,机器人运行过程中难免遇到障碍[11]。机器人在通过障碍时其运动过程和状态较为复杂,对其运动产生影响的因素较多[12-13]。建立机器人运动载体的越障模型,对运动载体的越障过程进行运动学分析和动力学分析,研究影响运动载体越障性能的主要影响因素[14]。

以圆环形焊缝为障碍,对机器人在此工况下的越障能力进行受力分析,如图6所示。

图6 驱动轮越障分析Fig.6 Obstacle-crossing analysis of driving wheel

在机器人跨越障碍时,点O假设为驱动轮的几何中心,焊缝外凸高度为H(mm),驱动轮半径为R,L为主动轮轮心O与障碍间的垂直距离,Lr为主动轮轮心O与障碍间的水平距离。驱动轮通过障碍时其至少需要提起的高度为h(mm),此时驱动轮偏转角度为θ(°)。当驱动轮与焊缝相互接触产生作用时,驱动轮会受到焊缝给其的1个反作用力N(N),而这个反作用力的方向恰好穿过驱动轮的几何中心点O。封堵机器人跨越障碍时驱动轮所需要的驱动力为F(N),主动轮受到变径弹簧施加的弹力为Fs(N),为保证驱动单元顺利通过焊缝,需满足关系式(4):

(4)

式中:P为螺旋驱动电动功率,kW;n为电机转速,r/min;r′为埋地管道内径,mm;F0为弹簧预紧力,N;k为弹簧劲度系数。

由式(4)可得,在驱动单元跨越焊缝过程中,影响机器人障碍通过性的主要因素为电机转矩和驱动轮偏转角度。

在驱动单元跨越障碍运行的过程中,可通过适当减小驱动轮偏转角,在一定程度上提高封堵机器人跨越障碍的能力。而当θ不变的情况下,可以通过改变螺旋驱动电机的转速n来在一定程度上改变自适应封堵机器人的越障性能。

对支撑轮越障过程进行分析,分析模型如图7所示。

图7 支撑轮越障分析Fig.7 Obstacle-crossing analysis of support wheel

可知,当支撑轮跨越焊缝障碍时,封堵机器人即驱动机构所提供的驱动力为F。支撑轮在跨越焊缝时会与焊缝发生一定的接触,假设接触点为O1;则焊缝对支撑轮有相应的支撑力,大小为N。为使支撑轮跨越焊缝,必须要达到式(5)~(6):

∑M(O1)≥0

(5)

(6)

式中:M为力矩,N·m;H为焊缝外凸高度,mm;Ff为支撑轮与管道之间的摩擦力,N;Fs为弹簧对支撑轮垂直向下的力,N。

当支撑轮越过障碍的瞬间,Ff=0,带入式(6)中,可得式(7):

(7)

由式(7)可知,当自适应封堵机器人处在某一确定工况时,分析支撑轮越障方程,r′为埋地管道内径不发生改变,H为焊缝外凸高度在跨越当前障碍时也为固定常量。因此,为使不等式成立,应当增加驱动力F,从而可以提升自适应封堵机器人的越障能力。而由式(4)可知,当减小驱动轮偏转角度时,驱动力会随之增加。

以上可得,影响机器人跨越障碍性能的主要因素为电机转速和驱动轮偏转角度。通过减小电机转速或者减小驱动轮偏转角度均可提高自适应管道封堵机器人的驱动力,从而提高其越障性能。

3 机器人驱动单元仿真分析

3.1 驱动单元在直管中运行速度仿真分析

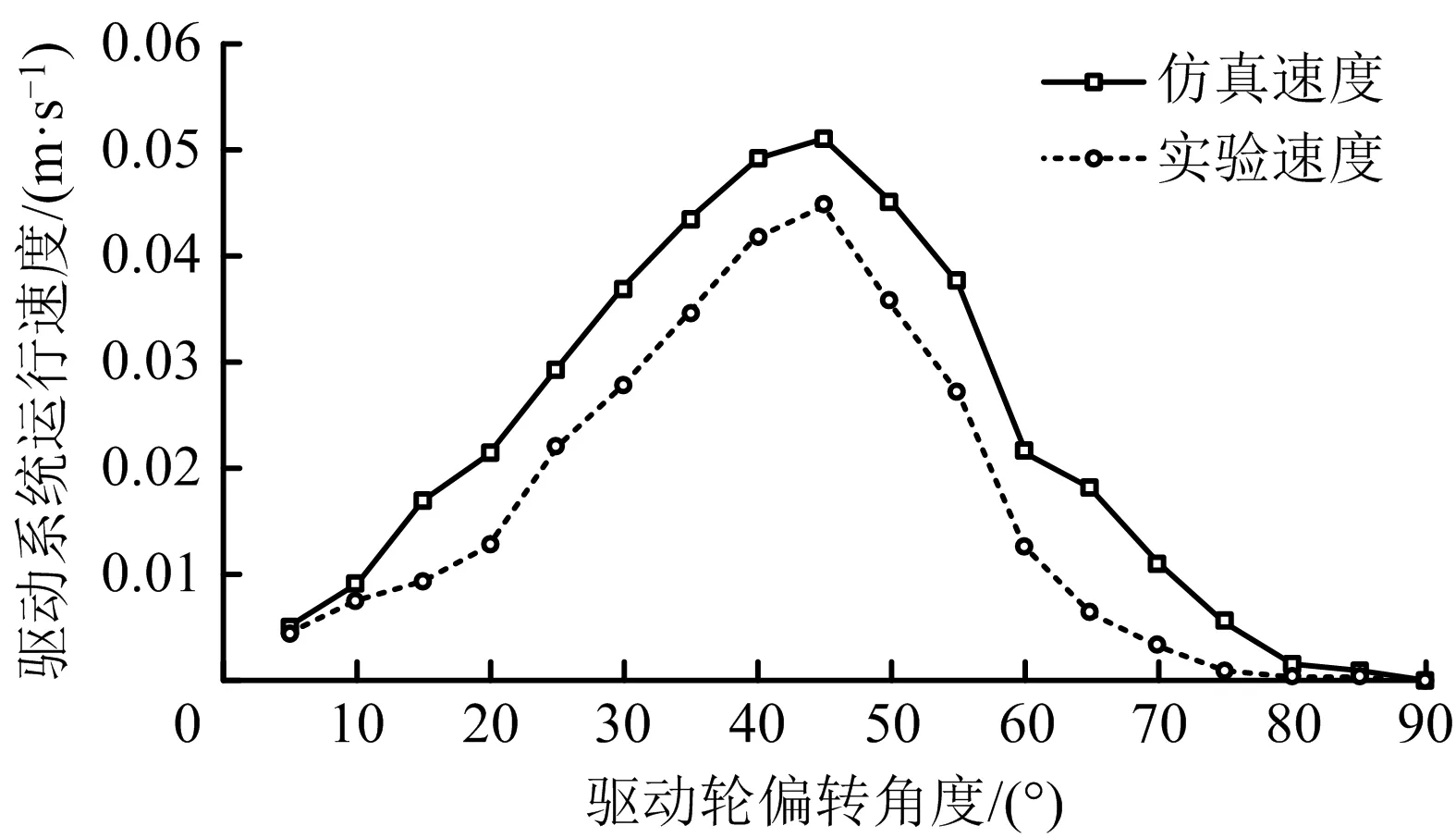

机器人的动力学仿真分析是用ADAMS View 2016软件完成的[15],处理器版本为英特尔Core i7-6700HQ @ 2.60GHz四核。驱动单元在直管中运行时,驱动轮的偏转角度通过调角舵机进行调节,且需保证3个驱动轮转角一致。偏转角的选取范围为0°~90°,以5°为间隔区间共取18个取样点,设定螺旋驱动电机的转速为30 r/min,仿真结果如图8所示。

图8 驱动单元直管运行速度仿真Fig.8 Simulation on running speed of driving unit in straight pipe

当驱动轮偏转角度为5°~45°时,驱动单元速度不断增大,当转角为45°时驱动单元的运行速度最大,最大速度为0.051 m/s。由于驱动轮轮边与管道产生的阻力逐渐增大,导致30°~45°时速度增长速率逐渐减小,但驱动力增加幅值仍然大于阻力增加幅值,使得速度持续增加;偏转角度为45°~90°时,由于驱动轮与管道轴向摩擦导致速度不断减小且不稳定,并且阻力大于轴向运动提供的驱动力,使得速度降低。在15°~45°之间时,速度增加平稳,运行效果最好。因此,以仿真结果为参考,在实际运行过程中机器人驱动轮偏转角度的调整在15°~45°范围内,可使机器人达到较好的运行状态。

3.2 驱动单元在直管中运行牵引力仿真分析

对驱动轮转角与牵引力大小进行仿真拟合,仿真图如图9所示。

图9 机器人牵引力仿真Fig.9 Simulation on traction force of robot

当驱动单元驱动轮转角设定在15°~40°之间时,由图9可知驱动轮转角与机器人牵引力的关系呈负相关。原因是偏转角增大时驱动体轴向摩擦力越大,导致沿管道轴向的牵引力越小。当偏转角度为45°时,牵引力小于20 N,不满足实际设计要求。因此,将驱动单元工作偏转角度设定在15°~40°范围内效果最好。

3.3 驱动单元最大越障高度仿真分析

本文仿真以直径150 mm的管道为对象,驱动轮偏转角度为20°,电机转速为30 r/min,将焊缝的高度分别设定为5,6,7 mm进行分析,研究其越障能力。仿真结果如图10~11所示。

图10 驱动单元通过5 mm焊缝仿真Fig.10 Simulation of driving unit passing through 5 mm weld seam

由图10可得:1.75~2.5 s为驱动单元跨越5 mm障碍的过程,此时弹簧被压紧收缩,驱动轮向上移动,在越障过程中驱动轮向上移动的位移约为5.5 mm。因此,在该工况下驱动单元可通过5 mm焊缝。

由图11(a)可知驱动单元在通过6 mm焊缝时,驱动轮最大偏移位移为6.5 mm,因此,驱动单元可顺利通过6 mm焊缝。由图11(b)可知驱动单元在通过7 mm焊缝时,最大偏移位移无法超过7 mm,结合后续周期性波动图以及实际工作状况可得,7 mm焊缝会将驱动单元驱动轮卡住,驱动单元会持续工作,轮体无法越过障碍,质心高度在障碍处近似上下对称摆动。经分析可以得出驱动单元能够顺利通过的最大越障高度约为6 mm,符合设计要求。

图11 驱动单元通过6 mm和7 mm焊缝仿真Fig.11 Simulation of driving unit passing through 6 mm and 7 mm weld seams

4 实验验证

按照上文中的设计要求对埋地管道泄漏自适应封堵机器人样机进行制作与组装。经测量可得,驱动单元质量为1.3 kg,长度为230 mm;单套自适应封堵机器人总质量为3.5 kg,长度为765 mm;则组合样机的质量为7 kg,长度为1 530 mm。

对样机进行速度测试,结果如图12所示。从图12中可看出,驱动单元速度仿真分析的结果与实验结果大致相同,但是从运行速度对比图可看出,偏转角度在5°~45°之间时,驱动轮的偏转角度逐渐增加,样机速度也随之增加,样机速度在45°时达到峰值,峰值速度约为0.042 m/s,这一结果也满足设计要求。

图12 实验样机运行速度对比Fig.12 Comparison on running speed of test prototype

将驱动单元主轴转速设置为30 r/min,依次调整驱动轮转角为15°~45°,读取弹簧测力计示数。实验结果与仿真对比如图13所示。

图13 实验样机驱动力测试对比Fig.13 Comparison on driving force test of test prototype

将仿真结果与实验结果进行对比分析,可得出两者曲线变化趋势大致相同,证明仿真结果的正确性。由于仿真是在理想工况下进行运动,而实验样机的设计与安装以及实验环境会存在一定的精度误差,使得实验数值始终低于仿真数值。由此可得在实际工作运行时,驱动轮偏转角度应取20°~35°才可保证设计要求。

对驱动单元进行越障能力测试。实验环境如图14所示。

图14 样机越障能力测试Fig.14 Obstacle-crossing ability test of prototype

模拟实验环境为管道内流体介质为气体的直径150 mm,长2 000 mm的亚克力实验空管,用多个橡胶密封圈经过包扎粘结在管道内壁上来模拟障碍物。模拟5,6,7 mm焊缝检验样机通过性。样机越障能力结果见表2。

表2 样机越障结果统计Table 2 Statistics on obstacle-crossing results of prototype

对表2进行分析可知,驱动轮转角为15°时无法通过障碍。因此驱动轮越障时最小通过角为20°,与仿真结果一致。机器人驱动轮转角为20°时,可以通过6 mm障碍,无法通过7 mm障碍。25°勉强可以通过6 mm障碍,无法通过7 mm障碍。30°时,牵引机器人通过6 mm障碍时较为困难,7 mm障碍仍然无法通过。分析原因主要是机器人运行速度较快,自身不稳定性导致越障能力降低。

5 结论

1)为满足设计要求,机器人使用各个单元串联连接的多体分布式结构,主体是用电磁吸附模块将2套自适应封堵机器人连接起来。自适应封堵机器人的组成分别为驱动单元、控制单元及泄漏封堵单元,并且用平行联轴器将各单元连接。驱动单元采用电机驱动、螺旋行走的驱动形式,利用弹簧的伸缩使系统有变径功能,使用波纹气囊来完成封堵。

2)通过对自适应管道封堵机器人越障机理研究可得,减小电机转速或者减小驱动轮偏转角度均可提高自适应管道封堵机器人的驱动力,从而提高其越障性能。

3)组装样机进行相关实验,确定样机整体结构达到设计要求,对样机运行时的牵引力和越障能力进行实验验证得出,样机驱动轮偏转角设置在20°~35°时运行指标达到设计要求,驱动轮偏转角在此范围内,角度越小,运行效果越好,最佳运行角度为20°。在最佳运行状况下,样机最大越障高度为6 mm。

4)为使所设计机器人的性能适应更多的如海底管道泄漏、地埋管道泄漏等工况,未来还需要对机器人在不同流体介质中的运动特性进行研究;当管内流体介质干扰较大或埋地位置不稳定场干扰较强时,需要研发稳定可靠的通讯系统,对装置动作进行准确操控,保证准确完成机器人的封堵修复作业。