多台并联间歇反应釜换热系统设计

黄少杰 中海油石化工程有限公司 济南 250000

反应釜是涂料、医药、农药等精细化工生产中的重要反应设备,按照操作方式分为间歇生产和连续生产,在精细化工领域,间歇生产居多。反应釜内涉及的反应多为放热反应,如聚合、酯化等,间歇反应釜在一个生产周期内,一般包括预热、加料升温、反应恒温移热、冷却/保温、出料、清洗及置换等工序。

与连续反应釜相比,间歇反应釜的操作工况及操作工序多,其控温方式更为复杂,间歇式反应釜的操作需要同时控制其加热和冷却速率,并同时对釜内温度进行监控,在不同的生产工序阶段需要控制的温度不同,以保证反应釜处于最佳的操作温度,且需设置相应的防超高温或超低温措施,防止釜内物料急聚反应或凝固。因此,间歇反应釜对温控系统的稳定性、精准度等提出了更高的要求。

1 常见间歇反应釜温控系统设计

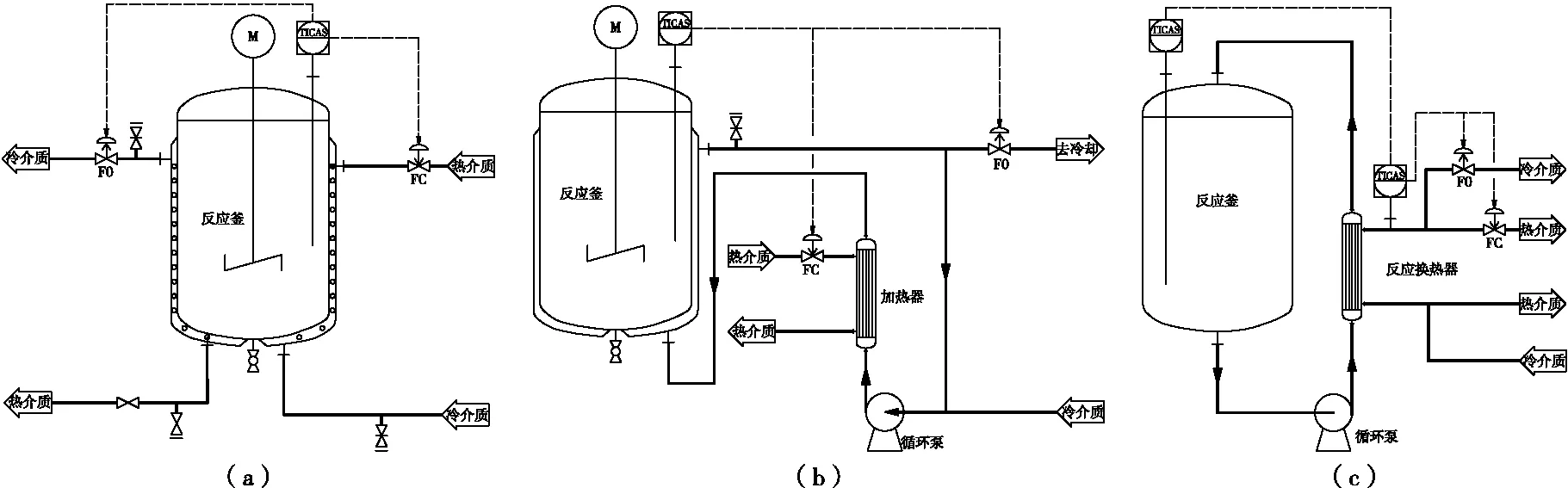

目前,在工业装置中常用的单台间歇反应釜温控系统设计方法见图1(a)~(c)。

图1 典型单台间歇反应釜温控系统示意图

间歇反应釜常选用传热夹套间接换热。有时夹套内设置有内盘管,如图1(a)所示,夹套及内盘管内设有水蒸汽(加热介质)、冷却水(冷却介质)的进出口,反应釜直径较大、换热介质进出口压力较高时,常在夹套内采用强化传热结构设计,如设置螺旋管等。该方式优点:设备设计简单、操作方便且造价相对较低;缺点:换热效率低,用于反应釜较大时反应热量移出不及时、温控精度低、温控鲁棒性不强、无内盘管时冷热介质存在相互串料污染(如高温介质串入低温侧导致气化)相互影响、冷介质切换导致反应釜过度降温影响产品质量等问题[1]。

如上图1(b)所示,该控温方式新增换热介质循环泵及侧线加热器,通过对夹套内换热介质大流量循环,提高换热效率,通过侧线换热器实现加热升温功能。在不需要冷却或降温时,热介质侧形成闭路循环系统;当需要降低换热介质温度时,通过调节与闭路循环系统连接的冷介质出口调节阀开度,减小侧线加热器热源介质调节阀开度。该方式可提高加热/冷却效率,且加热、冷却介质公用一套系统,同种介质,减少串料风险,且适宜用于多台并联间歇反应釜的冷却系统的集成设计,构成大小循环回路叠加的加热/冷却系统。该种设计方式在目前工业装置上也较为常见,对放热反应较温和、反应釜规模不大的情况较为适用。

在图1(b)的基础上经过改进,部分企业采用图1(c)所示的温控系统设计方法,即采用“工艺介质循环闭环回路+加热介质循环回路+冷却介质循环回路”的叠加设计(三闭环回路设计),通过大流量循环泵对反应釜内工艺物料进行循环移热,增强釜内工艺物料的混合效果及移热效率,强化反应及传热。同时,换热介质采用单一介质,通过温度串级和分程调节实现反应釜的温度平稳控制,不会出现局部温度过高或过低的情况;且当釜内温度控制点发生变化时,可实现换热介质的温度及传热温差的平稳变化,减少波动,可适用于大规模间歇釜生产,且反应釜结构简单。

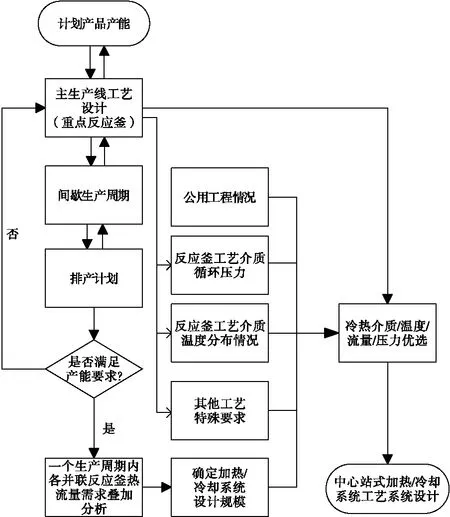

本文对拟采用图1(c)所示控温系统的间歇反应釜,提出一种适用于多台间歇反应釜并联操作可共享的“中心站式”加热/冷却系统的设计思路与方法。

2 “中心站式”加热/冷却系统设计

2.1 工艺系统设计方案

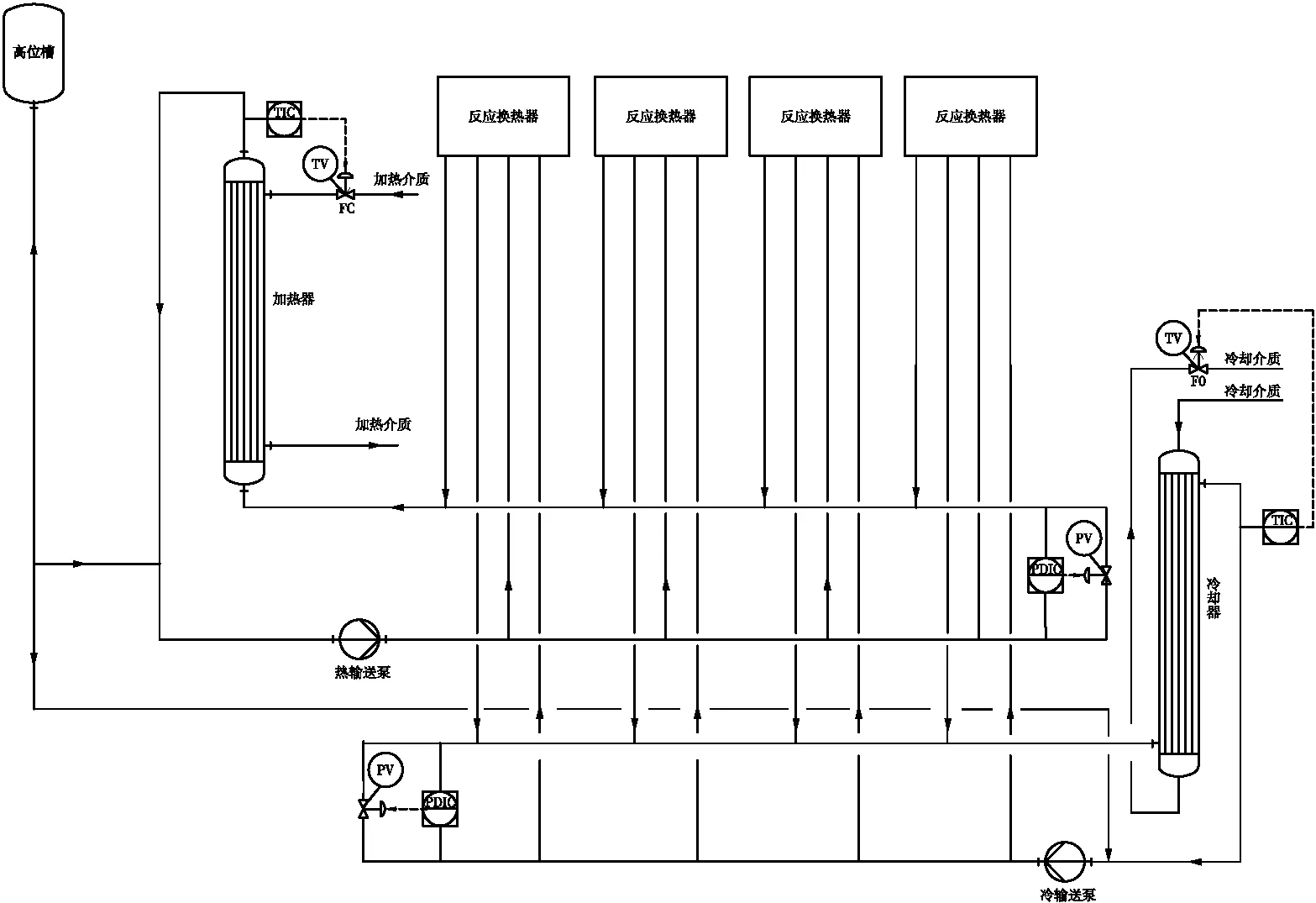

“中心站式”加热/冷却系统是指生产装置内共享式换热设施,见图2。

图2 “中心站式”加热/冷却系统流程简图

图2中,以图1(c)所示控温系统的4台并联运行的间歇反应釜共享式换热设施工艺设计为例,该设施向各反应换热器侧提供恒温的加热、冷却介质(采用单一介质),各反应换热器侧的温度控制回路通过分程控制调节冷、热介质流量调节阀开度(即调节不同温度的单一换热介质混合比例),可得到合理温度范围内任何所需的温度,分别实现反应釜单个操作周期内各操作工序温度的精准、独立控制,保证产品质量。

该系统设置有两个闭式循环换热回路,采用高位槽式设计,稳定系统压力,降低循环回路能耗,两回路交接点视为反应换热器端,冷、热介质分别设置换热器及循环泵,同时设计有压差控制阀,在下游换热器开停车阶段可保持低流量循环运行,降低运行负荷的同时保证反应系统供热/冷的稳定性。

由于多台间歇反应釜并联操作时,受到其年设计产能、排产计划、单釜间歇操作、工艺生产特点、上下游配套加工等多重因素的影响, 该“中心站式”加热/冷却系统设计的换热负荷、换热介质温度及流量的确定是该系统设计的难点。本文将重点论述以上几个重要参数的确定方法及思路。

(注:本文所述方法同样适用于图1(a)~(b)反应釜控温方式中加热/冷却系统负荷能力计算。)

2.2 换热负荷的确定

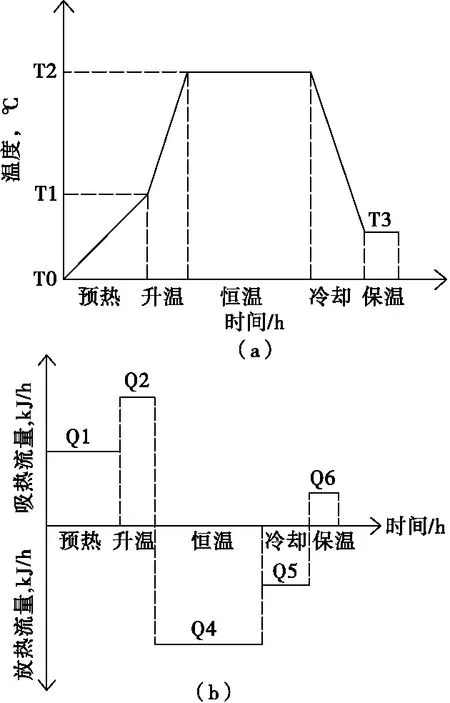

常规放热间歇反应釜操作温度及热流量需求变化情况见图3(a)~(b)。

图3 间歇反应釜温度及热流量变化曲线

“中心站式”加热/冷却系统负荷是由反应釜侧热负荷需求情况决定的,单个反应釜在一个生产周期内的热流量情况较易确定。如图3(b)所示的各工序间热流量随时间的变化情况,升温工序热需求量Q2与恒温工序冷需求量Q4分别为加热/冷却负荷的最大值。

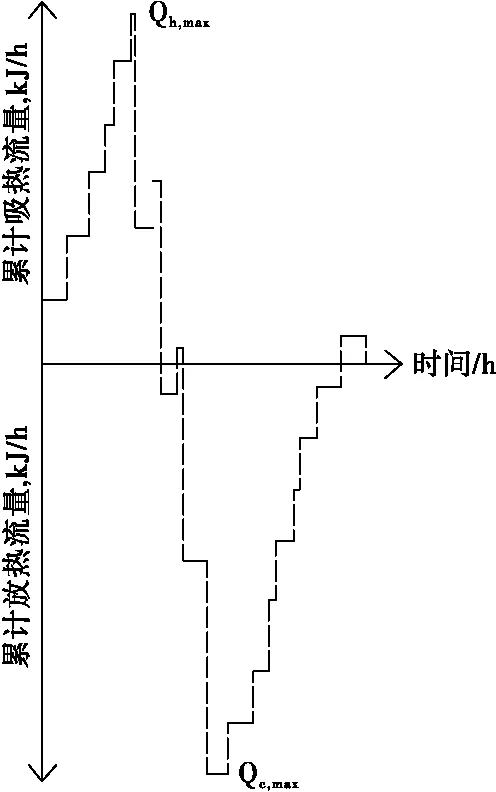

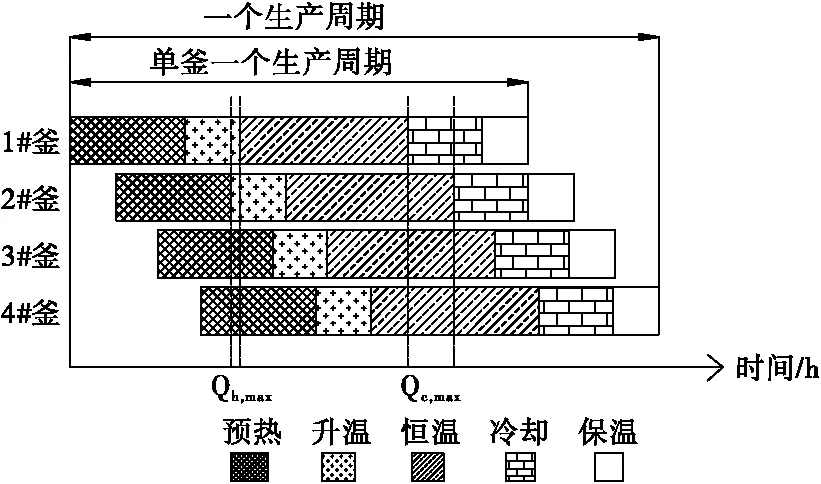

对4台并联反应釜在一个大生产周期内生产情况进行梳理,充分考虑生产排产计划、反应特性、工艺操作与控制特点等要求,绘制并联反应釜热流量叠加分析图,见图4。

对一个大生产周期内各反应釜的生产及排产情况进行排列,并结合图3(b)所示单釜热流量-时间表,绘制热流量-时间累计曲线,见图5。

图5 热流量-时间叠加累计曲线

从图4中可以较清晰地找到一个大生产周期内所需加热/冷却负荷的累计最大值Qh,max与Qc,max,此值可作为“中心站式”加热/冷却系统加热器、冷却器最大热负荷确定的依据,也能明显看出整个系统的热量变化情况,其冷热负荷波动范围较大。

图4 排产计划排列图

当并联反应器台数较少时,也可直接选用各工序中加热/冷却最大热流量叠加,但该方法在并联的反应釜台数较多时,会造成换热系统设计能力过大、较大设计偏差导致设备建造及运行成本较高的问题。

2.3 介质选择及冷/热媒温度的确定

在2.2节通过计算与分析确定Qh,max与Qc,max后,充分考虑换热效率因素,即“中心站式”加热/冷却系统已知加热器与冷却器的最大换热负荷,可作为设计依据。依据传热方程:

Q=KA△t=mCp△t′

(1)

式中,Q为加热器/冷却器传热量;K为传热系数;A为换热面积;△t为传热温差;M为换热介质流量;Cp为比热;△t′为换热介质温差。

其中,该系统选用单一介质作为换热媒介,其正确选择对系统的运行成本、安全性等方面均有一定的影响。依据反应系统所需温度的区间情况,要求选用的传热介质要有较广的温度使用范围、较好的化学稳定性及热稳定性、腐蚀性低、在温度范围内输送粘度较小、比热值大、与反应系统内介质不产生化学反应的介质最优。从本质安全的角度来降低反应换热器发生泄漏时的危险程度[2],工业上常见的是使用脱盐水、乙二醇水溶液、导热油、白油等介质。

在已知Q值后需充分考虑反应釜内工艺介质温度情况、反应换热器换热温差及进出口温度值要求,可获得公用工程(加热蒸汽、循环冷却水或冷冻水)温度、压力参数、换热器尺寸设计经济性等多个方面参数,作为确定△t及△t′值的依据。

2.4 循环流量的确定

冷热介质循环流量在已确定传热介质、换热负荷Q值后,根据方程(1),传热温差△t/△t’及最大冷热介质循环流量m之间呈反比关系,合理、经济的传热温差选择有利于降低换热器的换热面积,进而确定循环量m。

2.5 循环压力的确定

冷/热循环介质分别采用冷/热输送泵进行闭式循环,泵动力消耗主要为克服回路阻力降即可,高位槽布置高度及压力的选择是决定整个循环回路操作压力的关键。

一般,高位槽应高于循环管路最高点,起到保障系统满液密封的作用,其压力或布置标高越大,相关换热器及管道、阀门、管件、仪表等设计压力越大,成本增加。另外,冷/热循环介质系统操作压力与工艺反应换热器侧操作压力相差不可过大,以免增加换热器设备成本,因此,高位槽的高度和压力不可选取过大,满足工艺要求即可。但是,在某些情况下,还需考虑工艺物料对冷却/加热介质操作压力的特殊要求,如工艺物料侧为含光气的换热器,相关规范要求工艺侧压力大于冷却水侧压力以防止水进入工艺侧。

2.6 小结

综上所述,多台并联间歇反应釜“中心站式”加热/冷却系统设计依据图6所示程序进行即可。

图6 加热/冷却系统设计的基本思路

3 结语

(1)多台并联间歇反应釜采用工艺物料大流量循环移热控温方式时,建议采用“中心站式”加热/冷却系统,可避免传统夹套反应釜温度控制精度不高、效率低、冷热介质串料污染等问题,使各并联操作反应釜独立操作、运行,不互相干扰,实现各反应釜温度的平稳、精确控制,保证产品质量。

(2)本文提出“中心站式”共享加热/冷却系统设计方法,具有较强的自适应性,换热介质温度及热流量可调范围较宽,针对下游多台并联反应釜多样的间歇操作工序叠加工况,给出了一套可沿用的换热系统设计方案及思路。

(3)本文以4台并联间歇反应釜为例,说明其“中心站式”共享加热/冷却系统的计算方法,从工艺设计产能、排产计划、工况分析、温度分布情况、公用工程、设备经济性、运行成本等多个方面系统考虑,优化该系统各参数的选择,使该换热系统实现集约化、低能耗、低成本、高稳定性及较强可操作性。