金属磁记忆漏磁信号检测钢绞线拉索锈蚀模型和试验

李志刚, 马惠香, 周建庭, 赵亚宇, 张 洪

(1. 招商局重庆交通科研设计院有限公司, 重庆 400067; 2. 重庆财经学院 公共管理学院, 重庆 401320; 3. 重庆交通大学 土木工程学院, 重庆 400074; 4. 广州市市政工程试验检测有限公司, 广东 广州 510520)

拉索作为斜拉桥重要的承载构件,其运营状况直接关系到斜拉桥的安全和使用寿命.由于其破损部位的隐蔽性,因此无损检测至关重要[1].为此,国内外学者针对拉索表面缺陷检测[2]和拉索内部结构检测[3]技术开展了大量的研究.拉索表面缺陷检测技术[4]也称为视觉检测法,主要通过对拉索结构外部防护套的表观检测来判断拉索防护层破损情况(老化开裂、破损和划痕等病害)及拉索损伤状况,但不能对拉索内部进行检测.拉索内部结构检测技术[5-6]主要是对拉索内部钢丝损伤进行检测,根据检测原理和特点,可分为直接测量法和间接测量法.直接法有压力表测定法、压力传感器法等.间接法有振动频率法、磁弹效应法、射线检测法和声发射法等.针对斜拉桥拉索破损情况的检测问题,现有常规检测技术均具有一定的局限性,特别是拉索锈蚀无损检测问题[7-8].

钢绞线作为典型铁磁性构件,在锈蚀之后会产生局部应力集中和截面损失缺陷等损伤,并在缺陷损伤表面形成自发漏磁场.金属磁记忆作为一种漏磁检测技术,实质是依据铁磁性材料表面与缺陷损伤信息相关的自发漏磁效应,对材料损伤进行有效地检测.该方法一经提出,便因其独有的既能发现铁磁性构件宏观缺陷,又能发现由应力集中引起的微观损伤,且不需要外加磁场的优点而受到关注,并被广泛应用.目前金属磁记忆技术研究主要集中于应力集中、疲劳裂纹、焊缝焊接等方面,并已成功应用于铁磁性构件的质量检测及石油天然气管道、锅炉、机械设备等强度和寿命的诊断.但是金属磁记忆技术在土木工程领域应用较少,仅针对小型金属构件进行了试验研究[9],尚未应用于实际工程中[10].

鉴于金属磁记忆技术在铁磁性材料无损检测方面的诸多优势,结合斜拉桥拉索无损检测的实际需求,笔者拟将金属磁记忆技术引入到钢绞线拉索锈蚀检测中来,从其理论出发,结合缺陷漏磁信号检测磁偶极子模型,建立钢绞线锈蚀缺陷漏磁模型,并开展钢绞线试件锈蚀缺陷漏磁信号有限元数值仿真模拟和试验验证.通过理论研究、仿真分析和试验验证剖析钢绞线锈蚀缺陷漏磁信号分布变化特征,构建漏磁信号检测钢绞线锈蚀的判别准则.

1 钢绞线锈蚀缺陷漏磁模型

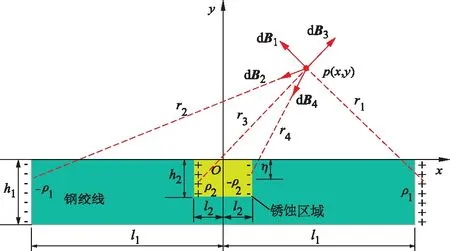

钢绞线作为典型的铁磁性构件,在锈蚀之后会产生局部的应力集中和截面面积损失等缺陷损伤,并在缺陷损伤处形成漏磁场.根据金属磁记忆技术原理,结合缺陷漏磁信号检测磁偶极子模型,建立钢绞线锈蚀缺陷的漏磁模型.图1为钢绞线锈蚀缺陷漏磁信号的磁偶极子模型示意图.

图1 钢绞线锈蚀缺陷漏磁信号的磁偶极子模型示意图

假设钢绞线长度为2l1,两端端头分布的磁荷密度大小均为ρ1,且极性相反.以该磁荷分布模拟钢绞线端头磁感应强度分布,磁荷线深度为h1.假设钢绞线锈蚀区域为一个矩形槽,槽口宽度为2l2,深度为h2,且槽口两侧分布磁荷密度,分别为ρ2且极性相反的磁荷分布,用来模拟钢绞线锈蚀区域缺陷磁感应强度分布.

根据磁荷理论[11]可知,磁荷带上具有单位宽度为dη的面积微元磁荷ρmdη,在空间任一点p(x,y)的磁感应强度矢量B为

(1)

式中:ρm为磁荷密度,其中磁荷带位于两端时ρm=±ρ1,磁荷带位于锈蚀缺陷槽口两侧时ρm=±ρ2;μ0为空气磁导率;r为空间任一点p(x,y)到磁荷带的距离.由图1可知,钢绞线磁偶极子模型在空间任一点p(x,y)的磁感应强度为磁荷微元产生的磁感应强度矢量和,即磁感应强度为钢绞线两端和锈蚀缺陷槽口两侧磁感应强度矢量和,其切向和法向分量计算公式[11]如下:

(2)

(3)

当磁荷带位于两端时,端头漏磁场磁感应强度切向分量和法向分量分别为

(4)

(5)

式中:l1为钢绞线长度的1/2;η为缺陷宽度.

当磁荷带位于缺陷槽口两侧时,缺陷漏磁场磁感应强度切向分量和法向分量分别为

(6)

(7)

当铁磁性材料内部磁化均匀时,ρ1=ρ2.通过对式(2)-(7)进行积分叠加后,得到磁感应强度B在x,y方向上的切向分量和法向分量分别为

(8)

(9)

由式(8)-(9)可知:钢绞线漏磁信号与钢绞线锈蚀程度有一定的关系;当磁荷密度、空气磁导率、磁荷线深度、空间位置和钢绞线长度等一定时,锈蚀深度和锈蚀宽度与钢绞线磁感应强度存在唯一对应关系.由此可见,通过检测钢绞线周围漏磁信号大小及变化来判定钢绞线锈蚀程度.

2 有限元分析

结合钢绞线锈蚀缺陷漏磁信号模型,利用COMSOL Multiphysic有限元软件中静磁场仿真板块,对钢绞线试件锈蚀缺陷漏磁信号的磁感应强度进行数值模拟仿真.

2.1 模型假设

为了便于仿真建模,对钢绞线试件做出以下假设:试件材质均匀,且各向同性,不考虑试件应力作用.

2.2 模型参数设置

钢绞线试件锈蚀缺陷漏磁信号的磁感应强度仿真模型主要由试件、锈蚀缺陷、地磁场和空气等组成,具体各部分材料参数设置如下:

1) 钢绞线试件参数.钢绞线试件磁导率为2 000,磁化强度为3 000 A·m-1.由于钢绞线存在自发磁化场,利用COMSOL Multiphysic钢绞线物理场本构关系中的磁化关系.

2) 钢绞线试件锈蚀缺陷参数.锈蚀缺陷处磁导率按钢绞线磁导率取值.试件周围空气及锈蚀缺口处空气的相对磁导率取1.

3) 其他参数.锈蚀宽度为50.0 mm,钢绞线长度为800.0 mm,提离高度为15.0 mm,锈蚀深度h2为0、0.4、0.9、1.4、1.9、2.5、3.3、4.2和6.0 mm.

2.3 模型建立及网格划分

钢绞线试件实际锈蚀状态是局部锈蚀,为简化计算,其锈蚀缺陷按环向均匀缺口考虑.

对模型进行网格划分时,网格划分越细,模型计算精度越高.但是对计算机的资源配置要求过高,而且模型计算求解时间较长,综合考虑不同介质、计算机配置资源、计算时长和模型精度,模型采用3层网格划分,模型试件锈蚀缺陷部分与空气接触为第1层,模型试件其他部分与接触空气作为第2层,外部空气为第3层.其中第1层和第2层采用网格细分,确保求解结果相对精确,第3层采用网格粗分,以节约计算空间和计算时长.

2.4 模型计算结果

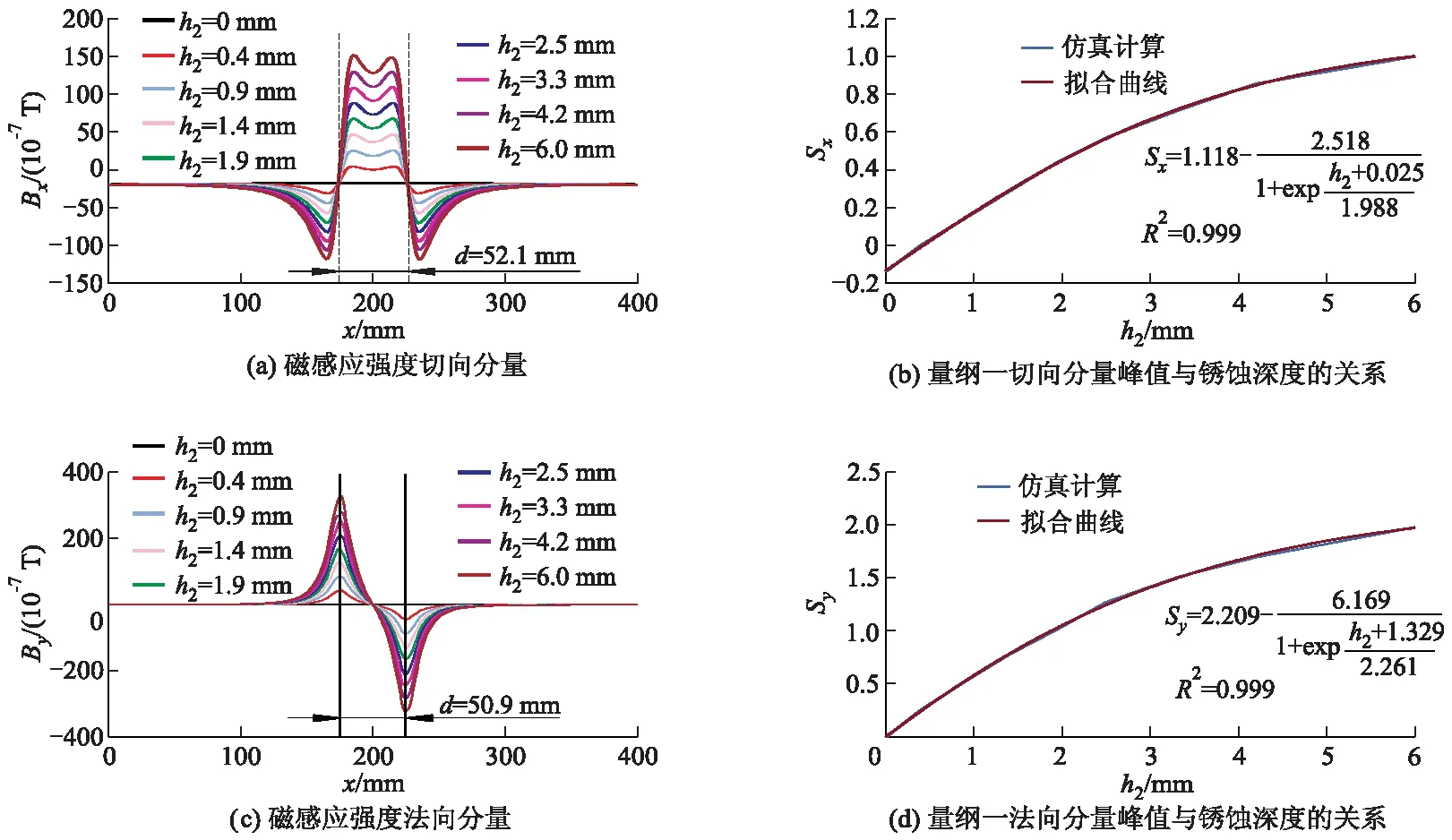

对模型计算结果进行提取分析.图2为不同锈蚀深度下钢绞线锈蚀缺陷漏磁信号仿真曲线.由图2可知:随着锈蚀程度增加,试件锈蚀缺陷漏磁信号曲线会发生明显变化;图2a中,钢绞线试件锈蚀区域漏磁信号的磁感应强度切向分量曲线出现极大值,且随着腐蚀时间的增加,切向分量极值点逐渐增强,并在锈蚀中间区域交汇于两点,两点间的距离为52.1 mm,与锈蚀宽度50.0 mm较为接近;图2c中,钢绞线试件锈蚀区域漏磁信号法向分量曲线出现极大值和极小值,腐蚀中间区域过零点,且随着腐蚀时间增加,钢绞线漏磁信号的磁感应强度法向分量极值点增强,极值点之间间距为50.9 mm,与锈蚀宽度50.0 mm较为接近.

图2 不同锈蚀深度下钢绞线锈蚀缺陷漏磁信号仿真曲线

为深入分析钢绞线试件不同锈蚀程度下漏磁信号的变化特征,对锈蚀缺陷漏磁信号的量纲一磁感应强度切向分量峰值Sx和量纲一法向分量峰值Sy与锈蚀深度之间的关系进行拟合,如图2b、d所示.由2个图可以发现,曲线呈Boltzmann函数分布,且拟合曲线相关系数R2均为0.999,拟合效果较好.

综上,结合钢绞线锈蚀缺陷漏磁模型可知:钢绞线锈蚀深度对漏磁信号有显著影响,且锈蚀深度与漏磁信号的量纲一磁感应强度峰值具有确定关系,为此可将漏磁信号的量纲一磁感应强度峰值作为判断试件锈蚀程度的特征量;根据钢绞线锈蚀缺陷漏磁信号的磁感应强度切向分量交汇点间距和法向分量反向极值点间距,可有效判断钢绞线锈蚀宽度.

3 试验验证

3.1 试验材料与设备

试验采用工程上常用的Φs15.2(1×7)1 860级镀锌钢绞线.试验装置及设备采用自主研发的三轴微磁检测扫描装置和电化学加速锈蚀装置[12].三轴微磁检测扫描系统主要由试验平台、扫描装置、PLC控制系统和计算机控制系统组成,可实现三轴自由移动扫描检测,精度达到0.1 mm.传感器为Honeywell公司研发的HMR2300智能数字磁强计,量程为±2.0×10-4T,分辨率可达6.7×10-9T.通过Vi-sual C++2008软件编程实现装置的自动控制.

钢绞线锈蚀的实质是钢绞线发生了微电池腐蚀,为此笔者采用外加稳压电源,利用吸水布的强吸水性对钢绞线进行定点加速锈蚀.采用NaCl质量分数为5%的电解质溶液,将钢绞线充当阳极,碳棒充当阴极,使电源、钢绞线、电解质溶液和碳棒形成闭合回路,进行加速锈蚀.

3.2 试验方法

1) 试件准备和编号.截取长度为800 mm的钢绞线试件5根,编号分别为1#、2#、3#、4#和5#.

2) 试件磁信号扫描.采用三轴微磁检测扫描装置对钢绞线进行漏磁信号检测,扫描范围为钢绞线长度中心对称的400 mm范围,提离高度(智能数字磁强计距钢绞线上表面高度)分别为10、20、40、100、160、260 mm.

3) 试件的电化学锈蚀.采用电化学加速锈蚀装置,对经过上述扫描的试件中间待锈蚀区域进行定点加速腐蚀,锈蚀宽度为50.0 mm,通电腐蚀电流为0.5 A,通电腐蚀时间间隔为12 h.

4) 试件锈蚀后称重,再次进行磁信号扫描.试件电化学锈蚀完成后,重复步骤2),依次按照12 h为一个锈蚀间隔,在锈蚀间隔结束后对试件进行漏磁信号扫描,直至试件锈蚀严重.

3.3 试验结果分析

通过对不同钢绞线试件锈蚀程度的漏磁信号数据分析发现,各试件间的漏磁信号曲线具有较强的相似性.为说明规律性,以下仅以1#钢绞线试件作为研究对象,并在数据处理分析时去除背景磁场.图3为不同锈蚀程度漏磁信号磁感应强度切向和法向分量变化曲线,其中t为通电腐蚀时间.

图3 不同锈蚀程度漏磁信号的磁感应强度切向和法向分量变化曲线

由图3可知:随着锈蚀程度的增加,试件锈蚀缺陷漏磁信号的磁感应强度曲线发生了明显变化;钢绞线试件锈蚀区域漏磁信号的磁感应强度切向分量曲线出现极大值,且随着腐蚀时间的增加,切向分量极值点逐渐增强;钢绞线试件锈蚀区域漏磁信号的磁感应强度法向分量曲线出现极大值、极小值及腐蚀中间区域过零点的现象,且随着腐蚀时间的增加,钢绞线漏磁信号的磁感应强度法向分量极值点增强.这与钢绞线锈蚀缺陷漏磁信号模拟和有限元分析结果较为一致.

结合理论研究、仿真分析和试验验证的结果可知,钢绞线锈蚀深度对漏磁信号有显著影响,且锈蚀深度与漏磁信号的量纲一磁感应强度峰值具有确定关系.为此,将漏磁信号的量纲一磁感应强度峰值作为判断试件锈蚀程度的特征量是切实可行的.

4 结 论

1) 钢绞线锈蚀程度和金属磁记忆漏磁信号存在唯一对应关系,可通过检测钢绞线周围漏磁信号大小及变化来判定钢绞线锈蚀程度.

2) 金属磁记忆漏磁信号的量纲一磁感应强度峰值与钢绞线锈蚀程度呈Boltzmann函数分布,可将其作为判断试件锈蚀程度的特征量.

3) 根据金属磁记忆漏磁信号的磁感应强度切向分量交汇点间距和法向分量反向极值点间距,可有效判定钢绞线锈蚀宽度.