刍议《排放源统计调查产排污核算方法和系数手册》在实际应用中的几点问题及建议

杨 旸

(鹤山市环境信息中心,广东 鹤山 529700)

为贯彻《中华人民共和国环境保护法》《中华人民共和国统计法》等法律法规,落实《排放源统计调查制度》(国统制〔2021〕18号)要求,规范污染物产排量核算方法,统一产排污系数,生态环境部基于第二次全国污染源普查的技术成果,于2021年6月11日发布了《排放源统计调查产排污核算方法和系数手册》[1](以下简称《手册》)。

《手册》为建设项目环境影响评价、排污许可证核发、环境监测等领域的污染物产生量、排放量核算工作提供了有效的计算依据。笔者以橡胶制品行业和塑料制造行业为例,基于不同方法核算污染物产排量结果所产生的差异,探讨《手册》在应用过程中应注意的问题。

1 部分行业产排污系数使用过程中存在的问题

1.1 橡胶制品行业产污系数应用问题

橡胶制品的主要生产工艺为天然橡胶、合成橡胶、促进剂、硫化剂等通过混合、密炼、开炼、硫化工序等制得橡胶制品。若不设硫化工序,则得到混炼胶半成品。该类型的项目在密炼、开炼、硫化过程中均有非甲烷总烃产生。

根据《手册》,291橡胶制品行业系数手册中2 911轮胎制造行业、2 912橡胶板、管、带制造行业、2 913橡胶零件制造行业、2 916运动场地用塑胶制造行业和2 919其他橡胶制品制造行业,原料均为天然橡胶、合成橡胶、再生橡胶,工艺均为混炼、硫化,工业废气量均为7.40×104标立方米/吨三胶-原料,挥发性有机物产生量分别为3.27千克/吨三胶-原料、4.90千克/吨三胶-原料、3.27千克/吨三胶-原料、3.27千克/吨三胶-原料、3.27千克/吨三胶-原料;颗粒物产生量分别为5.04千克/吨三胶-原料、10.10千克/吨三胶-原料、12.6千克/吨三胶-原料、12.6千克/吨三胶-原料、12.6千克/吨三胶-原料。

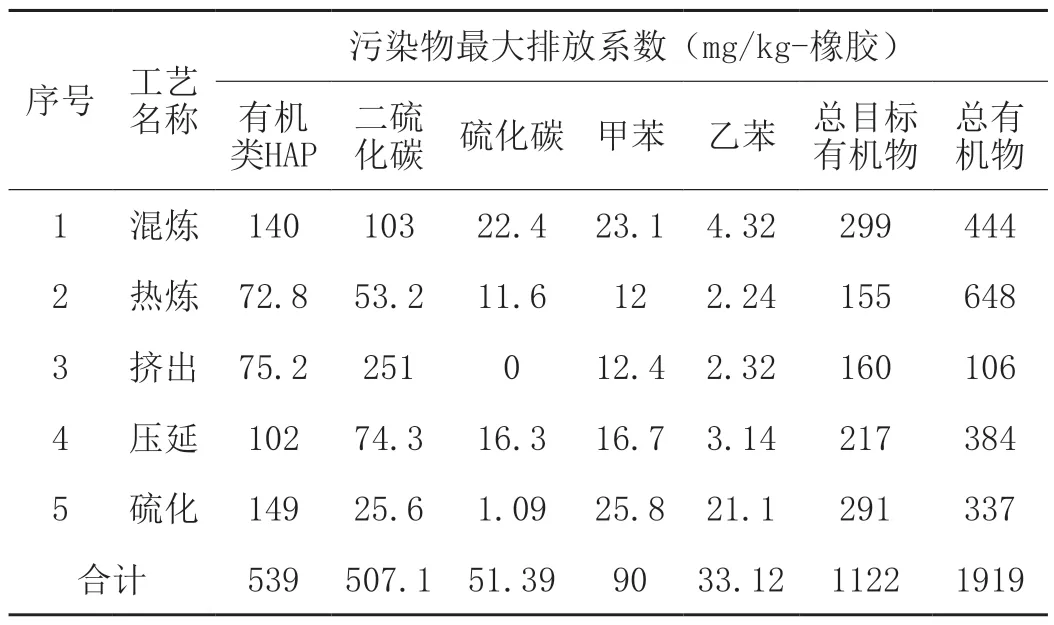

张芝兰[2]介绍了美国国家环保局公布的美国橡胶制造者协会(RMA)对橡胶制品在生产过程中有机废气排放系数的测试过程和测试结果,各工序污染物的最大排放系数见表1。

由表1可知,橡胶制品混炼、热炼、挤出、压延和硫化过程中总有机物产生量为1 919 mg/kg-橡胶。

表1 部分橡胶制品生产过程中污染物的最大排放系数[2]

经比较,《手册》中橡胶制品的挥发性有机物产污系数分别是美国橡胶制造者协会(RMA)测试所得挥发性有机物排污系数的1.7倍和2.55倍,两种计算系数差异较大。此外,《手册》中相同原材料、相同生产工艺条件下,橡胶零件、运动场地用橡胶板、其他橡胶制品颗粒物产生系数是轮胎的2.5倍,橡胶板、管、带颗粒物产生系数是轮胎的2倍,产污系数差异较大。此外,橡胶板、管、带有机废气产生量是其他产品的约1.5倍。仅从《手册》中橡胶制品产污系数的使用条件,难以看出相同原材料、相同生产工艺条件下为何产污系数有如此大差异[1]。

此外,在实际环境管理工作中,华南地区许多橡胶制品行业企业生产工艺仅涉及密炼、开炼生产混炼胶,或者外购混炼胶,经硫化工序生产橡胶制品,与《手册》中限定的工艺条件不符,因此无法直接使用相关产污系数。根据《排污许可证申请与核发技术规范 橡胶和塑料制品工业》(HJ1122-2020),炼胶和硫化工艺的废气污染物种类为颗粒物、非甲烷总烃、臭气浓度、恶臭特征污染物,其中恶臭特征污染物主要为二硫化碳,但《手册》中并未给出恶臭特征污染物的产污系数。以上问题均给污染物产排放量核算工作造成了一定的困扰。

1.2 泡沫塑料制造行业产污系数应用问题

泡沫塑料制造指以合成树脂为主要原料,经发泡成型工艺加工制成内部具有微孔的塑料制品的生产,包括—聚氯乙烯、聚乙烯、硬质聚氨酯泡沫塑料、软质聚氨酯泡沫塑料等制品。根据《聚氨酯原料及助剂手册》(第二版,刘益军编著)[3],软质聚氨酯发泡塑料一般采用水作为发泡剂,水与异氰酸酯反应生成的二氧化碳气体,使泡沫物料膨胀、发泡、粘度迅速增加、固化,得到泡沫塑料。而硬质聚氨酯泡沫塑料发泡剂主要为HCFC-14b(化学名称为1,1-二氯-1-氯代乙烷,二氯氟乙烷,一氟二氯乙烷)、环戊烷及其与异戊烷混合物等,这些发泡剂均属于易挥发性液体,沸点较低。硬质聚氨酯泡沫塑料发泡时,发泡剂不断汽化使聚氨酯膨胀填充模具壳体和骨架之间的空隙。在聚氨酯发泡中,发泡剂主要作用是产生气体,在聚氨酯中形成均匀分布的细小气泡。并且发泡剂本身不参加化学反应,其作为挥发性废气排放。

根据《手册》,2 924泡沫塑料制造行业原材料为二异氰酸酯、多元醇、EPS、PE,发泡剂,工艺名称为模塑发泡条件下,硬质聚氨酯泡沫塑料、软质聚氨酯泡沫塑料生产过程中挥发性有机物产污系数均为30 kg/t产品。根据聚氨酯泡沫塑料生产工艺原理,软质聚氨酯泡沫塑料发泡时除了发泡反应产生有机废气外,发泡剂并不产生有机废气,但硬质聚氨酯泡沫塑料发泡时发泡反应和发泡剂挥发都会产生有机废气,因此,两种不同生产情形下采用同一产污系数计算有机废气产生量,其科学性有待商榷。

根据《手册》中挥发性有机物产污系数30 kg/t产品进行演算,若采用集气罩或者局部封闭的收集方式收集有机废气,废气收集率约为80%,核算得有机废气排放量为24 kg/t产品。新建泡沫塑料生产项目废气排放需执行《合成树脂工业污染物排放标准》(GB31572-2015)中大气污染物排放限值,有机废气(以非甲烷总烃计)除了要满足排放浓度限值外,还需要满足单位产品非甲烷总烃排放量不大于0.5 kg/t产品的要求,重点地区需执行特别排放限值,即非甲烷总烃排放量不大于0.3 kg/t产品。因此,若要满足非甲烷总烃排放量不大于0.3 kg/t产品,则废气治理效率不得低于99%;若要满足非甲烷总烃排放量不大于0.5 kg/t产品,则废气治理效率不得低于98%。目前催化燃烧法对有机废气的处理效率一般在95%左右,难以达到98%或99%。

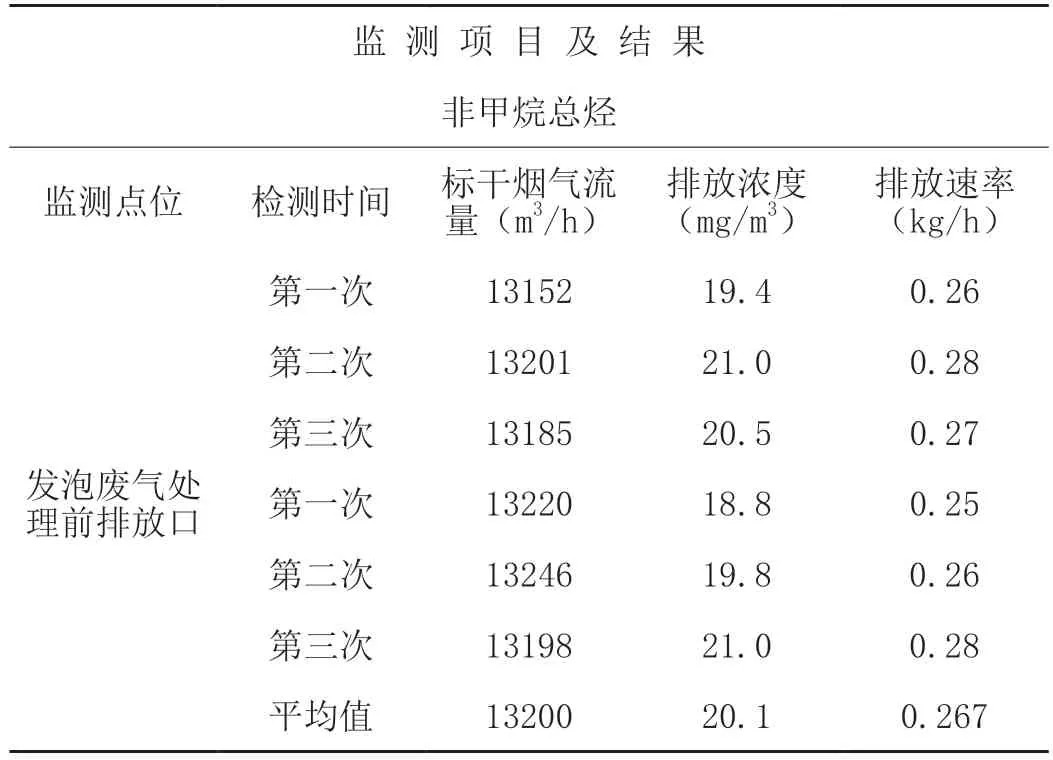

根据华南地区某4 000 t/a发泡海绵工厂竣工环保验收检测数据,在生产工况运行正常情况下,发泡废气处理设施进出口的监测结果见下表2。

表2 发泡废气污染物排放情况表

根据监测结果,则发泡废气处理入口非甲烷总烃的平均产生速率为0.267 kg/h。发泡生产线采用集气罩收集,集气罩的收集效率保守按80%计,则发泡工艺废气非甲烷总烃产生速率为0.334 kg/h。按照每年生产2 400小时计算,则非甲烷总烃产生量为0.802 t/a。折算成单位产品非甲烷总烃产量为0.200 kg/ t产品,与《手册》中挥发性有机物产污系数30 kg/t产品相差甚远。

综上所述,《手册》针对不同类型泡沫塑料生产工艺推荐同一产污系数,不符合实际情况。且泡沫塑料挥发性有机物产污系数取值偏大,在实际工作中,以目前挥发性有机物治理技术条件,有机废气难以处理到达标排放。

1.3 塑料注塑制品行业产污系数应用问题

参考《排放源统计调查产排污核算方法和系数手册》[1]中292塑料制品业系数手册中292 7日用塑料制品制造行业系数表,日用塑料制品—树脂、助剂—配料、混合、挤出/注塑,挥发性有机物的产污系数按照2.70千克/吨-产品计算;改性粒料—树脂、助剂—造粒,挥发性有机物产污系数按照4.60千克/吨-产品计算。经比较,改性粒料的产污系数是日用塑料制品的1.7倍。

从工艺原理来看,塑料注塑是将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要的各种塑料件。常用到设备为注塑机。目前最常使用的塑料是聚乙烯、聚丙烯、ABS、PA、聚苯乙烯等。塑料改性加工,一般是将塑料原料、添加剂、改性剂、各种功能性助剂等共混改性并造粒,以获得具有特定性能的改性塑料粒子。其中用到较多的助剂是增塑剂、聚乙烯蜡、钙锌稳定剂等。常用到的造粒设备为螺杆挤出机。

从原辅材料来看,改性用到的增塑剂是一种高分子材料助剂,最常见的品种是DOP,化学名为邻苯二甲酸二(2-乙基己)酯。增塑剂是工业上被广泛使用的高分子材料助剂,在塑料加工中添加这种物质,可以使其柔韧性增强。聚乙烯蜡(PE蜡),又称高分子蜡。因其优良的耐寒性、耐热性、耐化学性和耐磨性而得到广泛的应用。钙锌稳定剂由钙盐、锌盐、润滑剂、抗氧剂等为主要组分采用特殊复合工艺而合成,它具有相当好的热稳定性、光稳定性和透明性及着色力。

从生产设备来看,无论是注塑、挤出、造粒,原理基本相同,是将熔融状态下的塑料,通过模具冷却成型。从原辅材料来看,改性用到的助剂并不属于高挥发性物料,同时,助剂的投入量较小,仅占塑料用量的5~10%。注塑、挤出、造粒过程中挥发性有机物的主要来源主要是树脂类熔融状态下挥发产生的。

因此,日用塑料制品行业和改性粒料挥发性有机物的产污系数不应该有如此大的差异,改性粒料略高于塑料制品业较为合理。

2 对策与建议

《排放源统计调查产排污核算方法和系数手册》发布后,各级环保部门、技术服务单位均以此作为依据核算污染物产排放量。但是在使用过程中,个别系数与行业实际生产存在差异,系数的合理性与准确性存疑。针对以上问题,笔者有如下几点建议:

(1)与排污许可证有效衔接

近年来,生态环境部陆续发布了各行业的排污许可证申请与核发技术规范,并且技术规范对行业的污染物排放量核算、环境管理以及污染防治可行性、技术要求等都做出了规定。《手册》可以结合技术规范中的相关规定,明确该行业的特征排放因子。《手册》应更好地与排污许可证核发技术规范衔接。

(2)细化产排污系数

《手册》中相同生产工艺、相同原材料,仅仅因为产品不同,系数相差较大。笔者认为应该按照原辅材料种类、生产单元、生产设施、产污环节等细化产污系数。

(3)建议删除《手册》中末端治理技术的平均去除效率

《手册》中列举了各行业废气、废水的处理工艺,并给出了末端治理技术的去除效率,但是去除效率非常低,有的甚至只有百分之十几。笔者认为这个去除效率与该处理技术的设计处理效率相差甚远。目前,部分行业发布了污染物治理技术指南,例如《广东省印刷行业挥发性有机废气治理技术指南》(广东省环保厅2013年11月)中规定了印刷工艺废气典型VOCs治理技术的环境效益分析,吸附法可达到的治理效率为50-80%。笔者认为类似的数据更有指导性。污染物的治理效率与设备的工艺、进口浓度、运行管理水平息息相关,不能一概而论,故笔者认为《手册》应修订或删除该部分内容。

3 结语

综上,笔者建议在产排污系数建立工作中,应根据产业发展的实际情况确定产排污系数,对系数的准确性进行充分论证、回顾,在确定系数的时候考虑相同行业不同规模、不同工艺的区别,将系数进一步细化、优化,使其更有针对性,并建立定期反馈、动态更新机制,使《手册》更好地服务于环境影响评价、排污许可证核发、环境监测、环境监察等工作。