高对位壬基酚生产工艺和控制

龚延龙

(艾维特电气绝缘材料(常州)有限公司,江苏 常州 213016)

壬基酚是一种重要的精细化工产品,广泛应用于石油化工、纺织印染、医药中间体等行业,主要用于制造壬基酚聚氧乙烯醚表面活性剂、酚醛油墨树脂、金属矿物萃取剂,以及壬基酚聚氧乙烯醚甲醛树脂、塑料抗氧剂等[1]。

普通的商品壬基酚是多种同分异构体的混合物,根据取代基的位置分为邻位壬基酚和对位壬基酚两种。传统生产工艺生产的壬基酚产品中对位壬基酚的质量分数为88%~90%,邻位壬基酚的质量分数为10%~12%。由于邻位壬基酚在自然界中的降解较难,对位壬基酚的降解相对容易,因此市场对商品级高对位壬基酚的需求不断增加。通过对传统壬基酚生产工艺的研究发现,在现有工艺基础上选用高温型强酸性阳离子交换树脂,在高温下可发生烷基转移反应,将邻位壬基酚转化为对位壬基酚[2-4]。

1 壬基酚合成原理

壬基酚由苯酚和壬烯在酸性催化剂作用下进行烷基化反应制得,其反应属于傅-克反应。在酸性催化剂作用下,壬烯双键打开形成碳正离子,碳正离子进攻苯酚苯环并取代苯环上的氢,形成烷基酚,由于苯酚的羟基属于邻对位定位基,因而形成了对位壬基酚和邻位壬基酚的混合物。由于烷基侧链的供电性,反应产物比起苯酚具有更高的亲核性,导致了过烷基化现象而形成副产物二壬基酚。由于这类反应是可逆的,在适合的条件下反应也会导致基团转移至空间位阻较小、热力学稳定的间位产物[5]。

目前可用于合成壬基酚的催化剂有沸石、BF3及其络合物、氯化铝、氯化锌、漂白性黏土、硫酸、分子筛、酸性阳离子交换树脂等。催化剂的选择决定了壬基酚工业化生产的可操作性和连续性,以及产品的色泽、原材料消耗等[6]。我国大庆石油化工厂和常州第二化工厂分别于1994年、1996 年引进了波兰重有机合成研究所的壬基酚生产技术,均采用以苯乙烯二乙基苯作为骨架的苯磺酸型强酸性阳离子交换树脂作为催化剂,该催化剂具有选择性高、副产物少的特点,后续在国内壬基酚生产线中得到广泛的使用。

2 壬基酚生产装置工艺分析

2.1 国内壬基酚生产装置工艺路线

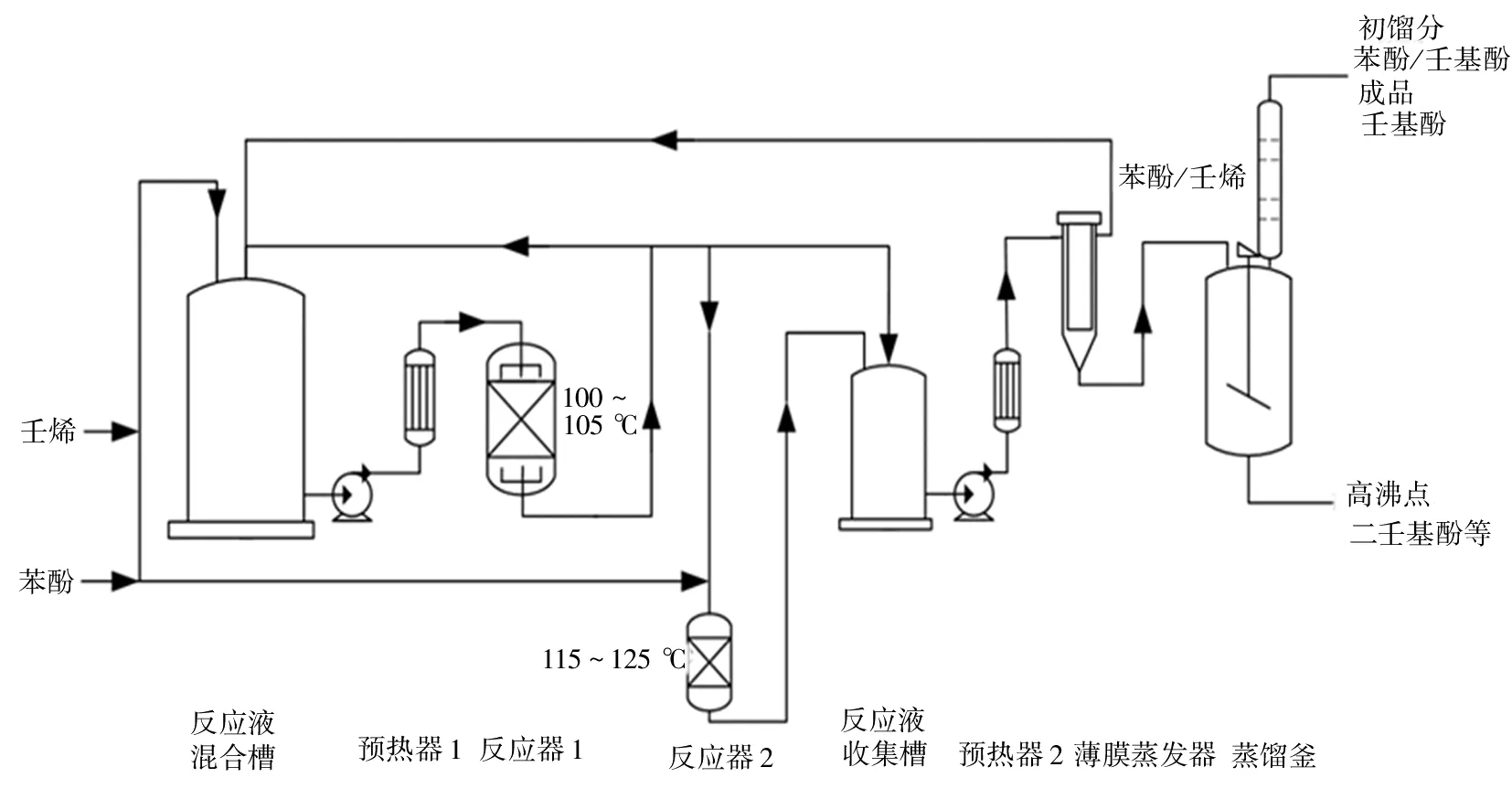

国内1990 年左右引进了波兰重有机合成研究所的壬基酚生产装置,该装置主要流程如图1所示,主要工艺条件为:

图1 壬基酚装置工艺流程图Fig. 1 Process flow chart of nonylphenol unit

(1)在流化床反应器1 中装填一定数量的强酸性阳离子交换树脂,其中凝胶型树脂占70%,大孔型树脂占30%[7];控制苯酚、壬烯的摩尔比在5∶1~6∶1;反应温度控制在100~105 ℃,反应器1和反应液混合槽通过大回流小产出的方式进行反应,得到壬烯1%~1.5%、苯酚58%~60%、壬基酚35%~38%、副产物二壬基酚0.5%左右的反应液。

(2)在流化床反应器2 中装填一定数量的强酸性阳离子交换树脂,100%为大孔型树脂[7]。反应器1 产出的反应液的30%按10%~15%的比例加入苯酚后通入反应器2;反应温度控制在115~125 ℃,得到壬烯0.1%~0.3%(壬烯中不反应的惰性组分烷烃等)、苯酚65%~70%、壬基酚30%~35%、副产物二壬基酚0.2%~0.3%的反应液[5];反应器2 产出的反应液同剩余的反应器1 产出反应液混合后,通过粗馏、精馏的方式得到目标产品壬基酚,副产物二壬基酚等[5]。

2.2 壬基酚生产装置工艺分析

(1)生产稳定性好,产品的对位选择性高。生产过程中,选择不同类型的催化剂,控制苯酚和壬烯的比例,通过大循环系统很好地控制反应物料温度,利用催化剂在低温反应过程中的高选择性[3],提高对位壬基酚质量分数的同时减少了副产物二壬基酚的产生。

(2)反应器2 可提高对位壬基酚质量分数。在反应器2 中,使用大孔型强酸性阳离子交换树脂,确保壬烯完全反应;同时由于壬基酚对位异构体的热力学稳定性比邻位异构体高,提高反应温度可使对位异构体的质量分数增加[3-5]。反应器1 中的部分反应液在反应器2 中发生反应后,约50%左右邻位壬基酚转换成对位壬基酚;该部分物料约占反应器1 产出反应液总量的30%,最终成品中对位壬基酚质量分数提高约1.5%~2%。

(3)工艺过程存在明显缺点。反应器2 中加入苯酚,循环量大,能源成本高,且产品壬基酚转化率低(只有约1%壬烯转化成壬基酚),生产装置产量增加少。因此在实际生产时该生产线中的反应器2基本处于停滞不开状态。

3 壬基酚生产装置工艺优化

通过分析壬基酚生产工艺路线发现,反应器2 可以通过选用大孔型强酸性阳离子交换树脂将部分邻位壬基酚转化成对位壬基酚。为了克服原有工艺过程的缺点,同时进一步提高对位壬基酚的质量分数,提升装置的生产效率,降低生产能耗,本研究对工艺进行了以下优化。

(1)增加了一套脱酚塔,塔顶将轻组分苯酚脱除,有利于实现后续成品精馏过程的连续化,提高成品蒸馏效率;同时增加了脱酚塔侧线采出高邻位壬基酚,该部分邻位壬基酚的移出,可大幅提高蒸馏成品中对位壬基酚的质量分数,可以根据合成液中邻对位壬基酚的含量以及成品指标要求,增加或者减小脱酚塔侧线的采出比例。

(2)将脱酚塔侧线采出的高邻位壬基酚通入反应器2,反应器1 中的反应液不再通入反应器2。在反应器2 中强酸性阳离子树脂的催化作用下,利用高温下壬基酚对位异构体的热力学稳定性比邻位异构体高的特点,在高苯酚环境下将该部分邻位壬基酚转化为对位壬基酚。提高对位壬基酚质量分数的同时还可以提高反应器1的产量,增加生产装置的整体产能。

(3)为了防止出现高温下普通催化剂骨架破碎,催化剂碎屑进入后分离系统[3],造成后续高温分离过程发生其他副反应,导致成品中苯酚壬烯超标的情况,反应器2中选用由常州大学发明、获得国家科学进步二等奖的高温型强酸性阳离子交换树脂作为催化剂,提高催化剂在高温下的稳定性,延长催化剂的寿命。

优化后的流程如图2所示。

优化后的生产工艺具有以下特点:

(1)生产连续性强。在不改变整体设备布局和合成过程的基础上,通过增加脱酚塔使生产过程由间隙精馏过程转变为连续蒸馏过程,生产效率大大提高,产品品质更加稳定。

(2)通过脱酚塔侧线采出高邻位壬基酚并通入反应器2 进行烷基转移的反应,提高了产品中对位壬基酚的质量分数,由88%~90%提高到94%~96%。

4 结论

通过对壬基酚生产装置进行工艺优化,使得产品中对位壬基酚质量分数由优化前的88%~90%提高到94%~96%。系统中邻位壬基酚进行了有效转化,没有造成累积,使得生产连续进行;生产效率提升,生产能耗降低。根据优化后的工艺思路还可在多级串联反应器工艺流程中增加类似的反应装置和催化剂,利用壬基酚对位异构体的热力学稳定性比邻位异构体高的特性,开展更进一步的研究。