某混流式水轮机超出力运行可行性分析

康永刚,况勋图,严利军,刘 阳,卢进玉

(1. 华电四川发电有限公司宝珠寺水力发电厂,四川 广元 628000;2. 华电电力科学研究院有限公司,浙江 杭州 310012)

水轮发电机组超出力运行是在水电运行实践中为普遍存在的一种现象,特别是中小型机组,短期超出力运行也时有发生。青溪水电站开展了机组超出力运行稳定性及发电机温升试验研究,分析了水电站超出力的可行性,实现了增加发电量和调峰容量目标[1]。五强溪电站实际运行中水资源利用率较低,而设备设计有超发的潜力,综合各方面的因素,在不进行设备改造的情况下,分析了机组超额定出力运行可行性[2]。清江高坝洲电厂在不更换水轮机主设备条件下,按单机能够达到的最大容量超出力运行调节保证计算,论证了机组超出力运行的安全可靠性[3]。耿清华[4]从增大过流量、提高工作水头等角度分析水轮机增容的可行性。综上所述,目前主要通过现场试验的方法进行水轮机超出力运行测试,确定机组超出力能力,但对水轮机超额定负荷运行的理论论证工作较少,也没有形成统一的系统性研究方法。

本文利用ANSYS平台对某混流式水轮机(单机40万kW)不同水头下超出力运行工况的流场及结构场进行数值仿真计算,分析超出力工况尾水管压力脉动,并计算超出力工况转轮叶片静应力,结合相关理论分析水轮机超出力运行可行性。

1 研究方法

混流式水轮机超出力运行时的能量、脉动特性主要通过CFX软件计算全流道非定常工况得到。转轮叶片应力通过流固耦合的方法将水压力加载到叶片表面,并借助Workbench平台进行应力分析。计算所涉及的理论如下:

1.1 流体域计算

水轮机内流体满足连续性方程和动量守恒方程:

连续性方程:

∂vi/∂xi=0

(1)

动量守恒方程:

(2)

式中:V为流体速度矢量;vi为V在i方向分量;ρ为流体密度;P为流体压强;μ为湍流强度;g为质量力;为哈密顿算子。采用RNGκ-ω模型对方程进行封闭。

1.2 流固耦合方式

实际运行工况中,水轮机上冠、下环及叶片形变量很小,变形量对流场的影响微乎其微,可采用单向流固耦合的方法计算[5]。

1.3 结构场计算

计算转轮静应力时,由于转轮属于线性结构,故各节点所受应力可直接由von Mises应力公式得出:

(3)

2 水轮机流场分析

2.1 模型简化

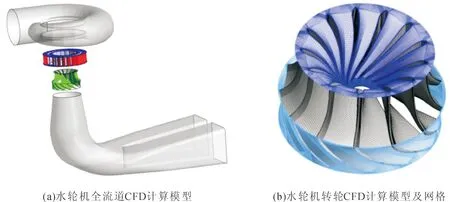

某混流式水轮机,型号为HLF218a0-LJ-775,额定水头77 m,额定流量569.37 m3/s,额定转速88.2 r/min,活动导叶24个。利用UG10.0建立全流道三维模型,计算域取事故闸门下端面(转轮中心线上游22.65 m位置)至尾水闸门上端面(转轮中心线上游35.0 m处)之间过流断面。计算工况选择3个水头、5个工况进行分析,详细参数见表1。为了在数值计算尽量减少误差,利用六面体网格对过流部件进行网格划分,经过网格无关性验证,以效率相对差值为标准,确定网格总数为900万,其中转轮部分为651万。计算域及网格模型见图1。

表1 内部流动分析及计算工况

图1 流场计算网格及计算域

2.2 定常流场分析

2.2.1 边界条件

利用CFX进行流场模拟,进口设为压力进口,以蜗壳进口全压及其速度方向为入口条件,出口边界为尾水管出口断面,指定流量为边界条件;壁面采用近壁函数法对湍流流动近壁处理;湍流模型采用RNGκ-ω模型,最大残差小于0.000 1做为计算收敛条件,空间离散采用二阶精度;旋转域外壁及流固耦合交界面采用旋转壁面,给定旋转轴和旋转速度。

2.2.2 结果分析

仿真计算结果表明,5种工况蜗壳、固定导叶及活动导叶流场分布相似。蜗壳内部流线光顺,沿周向出流均匀,流速沿径向基本不变。5种工况下,水流从蜗壳出口至固定导叶进口基本无撞击,双列叶栅通道内均无脱流,固定导叶出口角和活动导叶进口角配合较好,活动导叶内部流动顺滑,活动导叶出流均匀。

图2为工况4(88 m水头110%Pr)转轮区域压力云图。仿真结果表明,压力沿叶片进口至出口方向逐渐降低,无涡流、二次流现象,说明能量被机组逐步利用。计算结果显示3个水头段额定工况和超发10%工况,转轮内部压力分布均匀,流动损失小,水轮机效率较高。

图2 转轮压力分布

2.3 压力脉动计算分析

2.3.1 压力脉动定义及监测点分布

利用非定常理论,监测水轮机某些部位水压力随时间的变化,分析压力脉动的时域信息,通过FFT变换可得到该位置压力脉动的频率等信息。压力脉动量ΔH/H的定义如下:

(4)

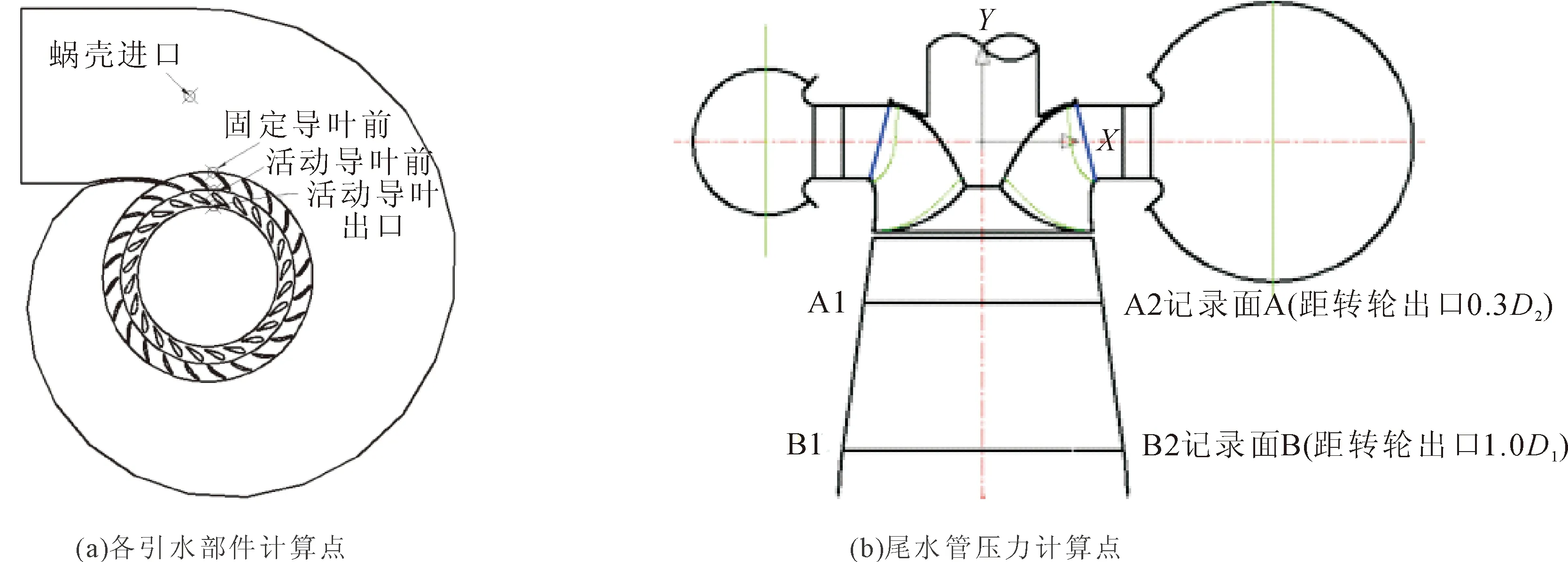

计算时旋转部件与固定部件交界面设置为Transient Rotor Stator滑移界面,本计算中的时间步长取为转轮转动周期的1/36,约为0.018 894 6 s。非定常计算中,在水轮机蜗壳进口、固定导叶前、活动导叶前和活动导叶出口总共布置了四个压力脉动监控点,同时在尾水管锥管段,锥管出口段截取两个监测断面,标记4个监测点,如图3所示。

图3 压力脉动监测点

2.3.2 结果分析

图4为1、2、4工况尾水管锥管段压力脉动时频域图。表2为3个工况主要位置特征值。根据计算结果分析发现,额定水头额定出力出力工况,引、导水部件压力脉动峰峰值较小,尾水管压力脉动峰峰值约为10.09%,压力脉动主频为0.41 Hz,约为转轮转频的0.28倍,属低频压力脉动。82 m水头110%出力工况下,引、导水部件内压力脉动峰峰值较小,尾水管锥管出口位置压力脉动最大,达到10.84%,压力脉动主频为0.36 Hz,属低频压力脉动。88 m水头110%出力工况,引、导水部件内压力脉动峰峰值较小,压力脉动峰最大峰值均出现在尾水管锥管出口位置,达到8.55%,压力脉动主频仍为0.36 Hz。

表2 各工况主要部位压力脉动特征值

图4 各工况尾水管锥管段压力脉动时域、频域

综上所述,在额定工况和高水头超10%出力工况下,蜗壳至导叶前的测点压力脉动振幅均较小,导叶后转轮前测点压力由于受到动静干涉的影响,其脉动振幅有一定的增加。与蜗壳和导叶内部压力脉动峰峰值相比,尾水管内的压力脉动峰峰值较大,且均为低频的压力脉动。以上计算结果表明机组在超出力运行工况,水轮机主要部件压力脉动均满足机组稳定运行要求。

3 转轮静应力分析

3.1 模型及边界条件

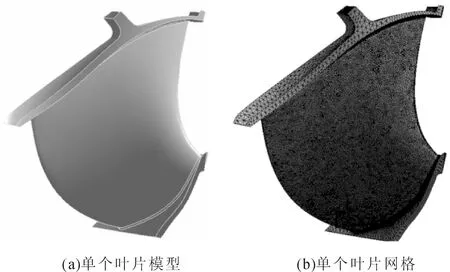

利用ANSYS软件进行转轮静应力计算,计算对象为转轮单个叶片,模型及网格见图5。叶片上冠及下环连接处采用全约束,计算时施加离心力和重力。叶片所受外部载荷为水压力,水压力由各工况定常计算求解,并抽取叶片表面水压力,加载至叶片实体。

图5 有限元模型

3.2 结果分析

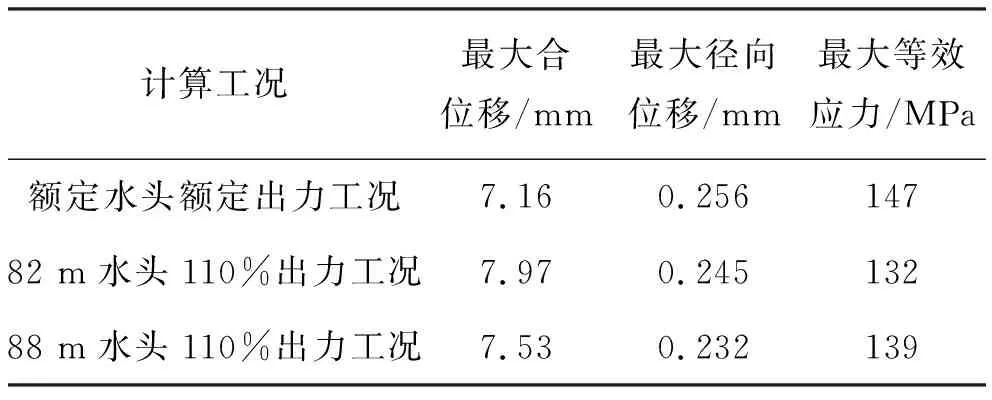

利用workbench对额定工况(工况1)、82 m水头110%出力(工况2)、88 m水头110%出力(工况4)3个工况进行叶片结构静应力分析得到转轮叶片在该三个工况叶片等效应力和位移云图(略)和最大位移量和最大等效静应力见表3。根据计算可知,转轮叶片应力主要集中位置为叶片出口边与上冠、下环连接处,叶片进口边与出口边相比较厚,应力集中度较低,叶片最大等效静应力较大,这是由于在满负荷及超出力工况,水轮机导叶开度大,过流量较大,叶片受到较大的水流冲击力。最大等效应力所在位置一般为典型的应力集中部位,三种工况下,除应力集中位置外其他位置叶片的应力都低于110 MPa,且三种工况下最大等效应力均小于合同保证值。根据应力计算结果,机组在82 m水头附近运行时,转轮叶片所受静应力相对较低,水轮机有较高的运行效率和结构稳定性。

表3 转轮叶片最大位移和最大等效应力

4 结 语

利用ANSYS软件对某混流式水轮机不同水头超出力运行进行流场及结构场分析,并通过非定常计算监测相关位置压力脉动,分析超出力运行可行性,得到如下结论:

1)在各计算工况下,水轮机均有较高的效率,能量性能较好;同时在高水头超出力运行工况,在尾水管锥管段,锥管出口段等区域压力脉动均能满足规定要求,机组能够稳定运行。

2)根据不同工况静应力计算结果分析,各工况下转轮部位等效静应力均满足合同要求;机组在82 m水头运行时,水轮机所受静应力较小,结构安全性较好。

——“AABC”和“无X无X”式词语