W骨架连接度对W-Cu复合材料耐电弧烧蚀性能的影响

曹伟产,刘 楠,陈 铮,张 乔,肖 鹏,梁淑华

(1.西安西电开关电气有限公司,西安 710077;2.西安理工大学 材料科学与工程学院,西安 710048)

引言

W-Cu 复合材料是由W 和Cu 两种互不固溶的金属构成的假合金,它综合了W 和Cu 的优点,既有良好的导热、导电性,又有低热膨胀系数和高耐电弧烧蚀性[1,2]。因此,长期以来被广泛用于电触头材料、电极材料、热沉材料和火箭喷嘴、飞机喉衬等部件[1,3]。尤其在电触头领域,W-Cu 复合材料因其良好的耐电弧烧蚀、抗熔焊和耐电压特性,广泛应用在油断路器、SF6断路器、真空接触器、变压器转换开关中[4,5]。

当W-Cu 复合材料作为触头工作时,在分合电路过程中往往会产生电弧放电现象,电弧向电触头输入极高的能量,使电极在极短时间内迅速受热、熔化,形成熔池。熔池形成后,熔池中的液态金属便会在电弧机械力的作用下以小液滴的形式喷溅出去,从而造成材料损耗甚至失效。研究发现,W-Cu 复合材料的Cu 含量、W 颗粒大小、表面粗糙度、显微组织等都与电弧的烧蚀过程密切相关。SLADE 等[6]研究了不同铜含量对于W-Cu 电触头电弧烧蚀性能的影响;王新刚等[7]研究了Cu 相分布对W-Cu 电触头电弧烧蚀性能的影响。但W 骨架连接度对W-Cu 复合材料耐烧蚀性能的影响鲜见报道。本研究通过试验观察不同W 骨架连接度的W-Cu复合材料电弧击穿,并分析比较其电弧蚀烧行为,为W-Cu 复合材料的实际应用提供试验依据和理论参考。

1 试验

试验采用的W 粉购自厦门金鹭特种合金有限公司,粒度为5 μm,在高纯氮气气氛下,采用装有强制涡流分级机的QLMR150T 流化床气流粉碎机进行气流粉碎。研磨压力为0.70 MPa,分级机转速为40 Hz。气流粉碎钨粉设计为WM-050。将粒度为50 μm 的钨粉和质量分数为15%的铜粉在V 型混粉机中混合4 h。然后将混合粉末在300 MPa 的压力下压制成尺寸为φ21 mm×10 mm 的圆柱形压块。最后用无氧铜块在1350 ℃温度下烧结熔渗2 h。使用商业粉末和气流磨处理的粉末制备的钨铜复合材料分别命名为WY-#Cu和WM-#Cu。

用Phenom Pureplus 和JEM-6700F 扫描电子电镜分析W-Cu 复合材料熔渗态及电击穿后的微观组织。用阿基米德法测量熔渗样品的密度。使用图像分析软件(Nano-measurer)分析W-Cu复合材料中W颗粒的平均尺寸,每个样品测量500个以上颗粒。

本试验利用RC 充放电原理来模拟真空灭弧室中电弧烧蚀过程。在5×10-3Pa 真空度下,先对电容器充电,再使电容器对W 针阳极(固定不动)与测试材料阴极(上下移动)系统进行放电,通过改变两极间距离(d),产生电弧击穿现象。通过探头连接两极与示波器,捕捉电弧击穿时的放电电压与电流曲线,测量击穿瞬间极间距离,计算耐电压击穿强度:E=U/d。固定放电电压,控制测试材料进给量,实现反复多次击穿,模拟其作为触头材料多频次开合烧蚀过程。平均耐电压强度计算公式为:

式中,Eˉ为平均耐电压强度(V/m),Ei为第i次的耐电压强度(V/m),n为击穿总次数。

2 结果与分析

2.1 微观组织

如表1 所示,WM-#Cu 复合材料的密度达到14.10 g/cm3,比WY-#Cu 复合材料的13.84 g/cm3高。图1 为WY-#Cu 和WM-#Cu 复合材料的显微组织。在WY-#Cu 复合材料中,有大量的小尺寸W 晶粒(图1(a)),在WM-#Cu 复合材料中却很少发现(图1(b))。WM-#Cu 复合材料的平均W 晶粒尺寸为7.29 μm,大于WY-#Cu 复合材料的5.30 μm。如表1所列,WM-#Cu 复合材料的W-W 连接度为0.324,远低于WY-#Cu 复合材料的0.503。在WY-#Cu 复合材料中,Cu 基体中存在大量聚集的W 颗粒,这是由于WY-050 粉末中的团聚颗粒。相比之下,近球形的W 晶粒具有“孤岛”形态,并均匀地分散在连续网络状Cu基体中。

表1 所制备W-Cu复合材料的密度、平均晶粒尺寸及W-W连接度

图1 WY-#Cu与WM-#Cu复合材料的微观组织照片

2.2 击穿强度

图2为WY-#Cu与WM-#Cu复合材料击穿30次的击穿强度分布。从图2 中可以看出,WY-#Cu 与WM-#Cu 复合材料的平均击穿强度分别为(4.94±0.69)×107V/m 和(4.54±0.61)×107V/m,WY-#Cu 的平均击穿强度较WM-#Cu 大。值得注意的是,在击穿前期(击穿次数<15)时,WY-#Cu与WM-#Cu击穿强度基本相同,但是在击穿后期(15<击穿次数<30),WM-#Cu 的击穿强度呈现随着击穿次数的增多而下降的趋势,而WY-#Cu并未出现这种变化,这导致了WY-#Cu的平均击穿强度较WM-#Cu大。

图2 WY-#Cu与WM-#Cu复合材料的击穿强度

2.3 烧蚀量

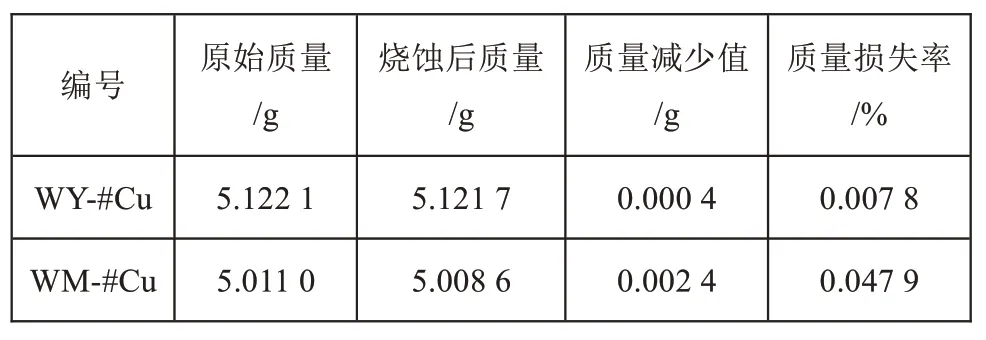

表2为WY-#Cu与WM-#Cu复合材料经30次烧蚀后的质量变化。从表2中可以看出,WY-#Cu的烧蚀质量损失仅为0.007 8%,显著低于WM-#Cu 的0.047 9%。

表2 WY-#Cu与WM-#Cu复合材料经30次烧蚀后的质量损失

2.4 击穿形貌

图3为WY-#Cu和WM-#Cu复合材料在8 kV下的击穿30 次后的形貌。图3 中左边为烧蚀坑中心区域,可以看出,WY-#Cu和WM-#Cu复合材料均被严重烧蚀。值得注意的是,WY-#Cu 和WM-#Cu 复合材料的中心区域的大小相差不大,但是WY-#Cu复合材料的影响区域较WM-#Cu 复合材料小很多。此外,图中有明显的两种衬度,经过分析,浅色为W相,深色为Cu 相。从图中可以明显看到,中心区域的Cu 相较少,主要为熔化-凝固的W 相,而在影响区域是中心区域中熔化-喷溅之后覆盖在表面的Cu层。

图3 复合材料在8 kV下的击穿30次后的形貌

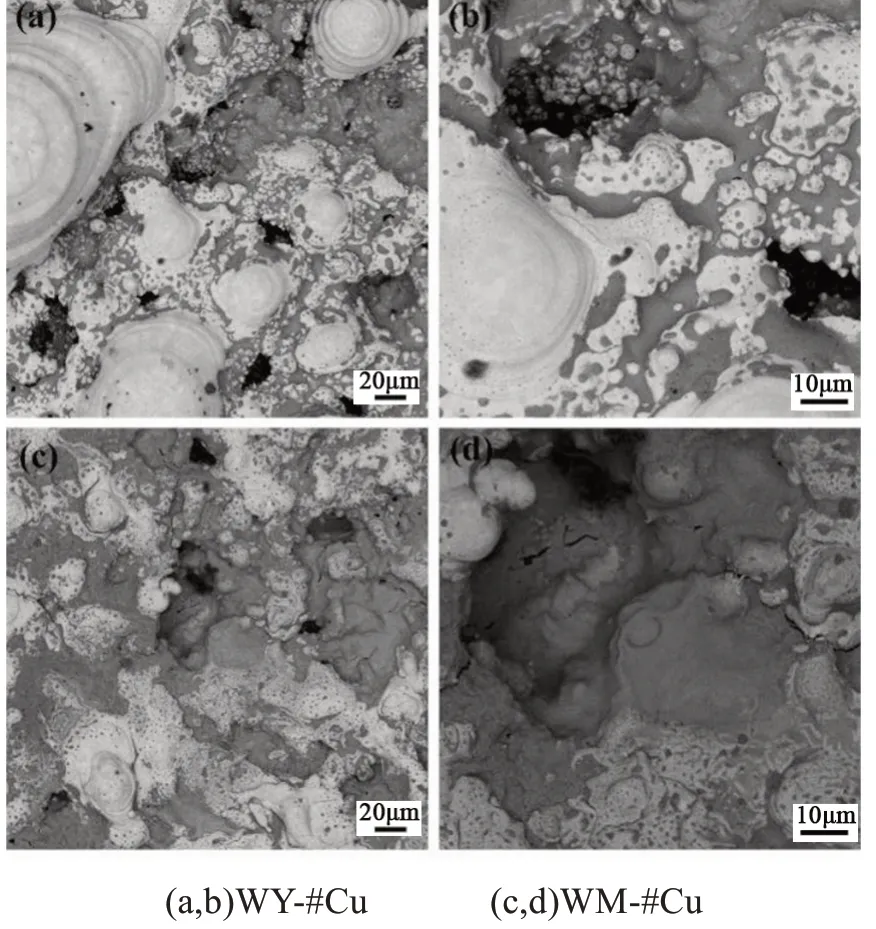

进一步对中心区域局部放大如图4所示,从图4中可以看出,WY-#Cu 和WM-#Cu 复合材料的中心区域均是多孔结构,骨架主要为W 相,表面包覆少量熔化-凝固的Cu 相。WY-#Cu 和WM-#Cu 复合材料中都存在大量的凝固W 颗粒,且尺寸较大,甚至达到几百微米。相对地,WY-#Cu 复合材料表面的凝固W 颗粒的尺寸较WM-#Cu 大,如图4(a)和图4(c)所示。但是,WY-#Cu 复合材料的残余骨架上仍可以清晰地看到完整的W颗粒,且W颗粒之间有未挥发和喷溅的Cu(图4(b))。而WM-#Cu 的残余骨架已看不到W颗粒的存在,为表面光滑的W骨架整体(图4(d))。

图4 复合材料在8 kV下的击穿30次后的局部形貌

2.5 W骨架连接度的影响

电弧击穿时,电弧将弧根区域加热到极高温度,Cu相迅速熔化与气化,同时液态Cu相在电弧的电磁搅拌作用下剧烈喷溅,导致W 骨架在气态和液态Cu 相的冲刷下部分解体,同时发生熔化和气化,造成材料烧蚀(如图5 所示)。Cu 相的熔化和气化会吸收大量的热量,从而降低W 骨架的温度。日本的NAKAGAWA 等[8]通过计算认为Cu 相气化带走的大量热量是减少CuW 触头烧蚀的决定性因素,CuW 合金的最优Cu含量(质量分数)为40%~50%。PLANSEE 的研究则表明W-20Cu 的烧蚀速率最低。因此,Cu 相对于W-Cu 复合材料的耐烧蚀性能有决定性影响。

图5 电弧烧蚀示意图

对于本研究中所制备的W-#Cu 复合材料,WY-#Cu 的W 骨架连接度(即W-W 连接度)较WM-#Cu大很多,即WY-#Cu 复合材料中W 颗粒之间相互连接较多,Cu 相分布在W 骨架的孔隙中;而WM-#Cu复合材料中Cu 相呈网络状结构,W 颗粒均匀分布在Cu 网络之间。因而在电弧烧蚀过程中,WY-#Cu复合材料的W 骨架可以在Cu 相熔化后“吸”住液相Cu(虹吸效应),减少因电磁搅拌作用引起的Cu 相溅射,这部分被“吸”住的Cu相在后续过程中会气化并带走大量的热量,进而降低W 骨架的温度,防止了W 骨架的熔化。因此,图4(a)和(b)中的W 骨架还保留了较好的原始结构,W 颗粒仅有较低程度的熔化。相对地,WM-#Cu 复合材料中,Cu 相在熔化后无完整的W 骨架将其“吸”住,因此液相Cu 会在电磁搅拌作用下很快被喷溅出去,W 骨架仅能靠Cu相的熔化和少量的气化来降温,迅速升温的W 骨架会很快升温,进而熔化、喷溅,导致烧蚀严重。因而图4(d)中可以看出,W 骨架已经接近全部熔化,其烧蚀量也较WY-#Cu大。

3 结论

(1)采用气流磨处理W 粉制备的W-Cu 复合材料的W骨架连接度较传统W-Cu复合材料低。

(2)WY-#Cu 复合材料经30 次击穿后的烧蚀损失量显著低于WM-#Cu。

(3)高的W 骨架连接度可以增加对液相Cu 的虹吸作用,减少Cu相的喷溅,并通过大量Cu相的气化降低W骨架的温度,进而减少W骨架的熔化和材料的整体烧蚀量。