纳米二氧化硅/有机磷协同阻燃木塑复合材料性能的研究∗

徐伟华

(1.广西民族大学材料与环境学院,广西 南宁 530008;2.广西林产化学与工程重点实验室,广西林产化学与工程协同创新中心,广西 南宁 530008)

木塑复合材料(WPC)是一类以热塑性或热固性树脂为基体,加入一定比例的天然植物纤维(例如木粉、竹粉、秸秆等)和相容剂、增韧剂等助剂,通过熔融共混、模压成型、注射成型等工艺制备得到的生物质材料[1-5],具有原料来源广泛、价格低廉、兼具塑料和纤维的性能优点[6-9]。然而,WPC本身属于可燃物,需要对其进行阻燃改性以满足市场多元化的需求[10-14]。

在以往对WPC的阻燃改性中,为了获得一定的阻燃效果,常需要添加较大量的阻燃剂,但大量的阻燃剂引入会降低WPC的力学性能[15-18]。因此,为了降低阻燃剂的负面影响,可将多种阻燃剂或有机与无机阻燃剂进行复配,基于阻燃剂中阻燃元素之间的协同作用以及无机粒子的增强效应,有望在满足阻燃的前提下,使WPC获得理想的综合性能[19-22]。

本研究以桉木粉、低密度聚乙烯(LDPE)、马来酸酐接枝低密度聚乙烯(LDPE-g-MAH)为主要原料制备WPC,同时基于磷-硅协同阻燃的机理,将热稳定性高且具有增强效应的纳米二氧化硅(Nano-SiO2)与有机磷阻燃剂D-bp复配,加入到WPC中,通过调控两者的比例构建协同阻燃体系,并考察了WPC的阻燃性能、热性能和力学性能。

1 材料与方法

1.1 材料

LDPE,工业级,中国石油化工股份有限公司茂名分公司;桉木(Eucalyptus)粉,工业级,60 ~80 目,广西森源木粉厂; 9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物(DOPO),工业级,深圳市锦隆化工科技有限公司;Nano-SiO2,平均粒径15 nm, 上海阿拉丁生化科技股份有限公司;对羟基苯甲醛、4,4′-二氨基二苯甲烷、γ-氨丙基三乙氧基硅烷,分析纯,上海阿拉丁生化科技股份有限公司;过氧化二异丙苯、苯乙烯:分析纯,成都市科隆化学品有限公司;马来酸酐、硬脂酸锌、硬脂酸钡,分析纯,天津市大茂化学试剂厂;无水乙醇、硬脂酸,分析纯,南京化学试剂有限公司;LDPE-g-MAH、D-bp:实验室自制[23-25]。

1.2 设备

高速混合机,SHR-10A,张家港市海瑞特机械有限公司;异向双螺杆挤出机,SHJ-20,南京杰亚挤出装备有限公司;平板硫化机,50T,青岛亚东橡机集团有限公司;锥形量热仪,CONE0007,英国FTT公司;热失重分析仪,TG 209F1,德国耐驰公司;电子万能力学试验机,JDL-10000N,扬州市天发试验机械有限公司;简支梁冲击试验机,XJJD-5,承德市金建检测仪器有限公司。

1.3 样品制备

为了改善Nano-SiO2与大部分有机物料的相容性,首先利用γ-氨丙基三乙氧基硅烷对Nano-SiO2进行改性处理:将Nano-SiO2、无水乙醇和蒸馏水加到三口烧瓶中,超声分散15 min,再将三口烧瓶转移至110 ℃的油浴中加热搅拌;期间配置γ-氨丙基三乙氧基硅烷和无水乙醇的混合溶液,通过恒压滴液漏斗在1 h内滴加至三口烧瓶中,继续在110 ℃反应3 h;反应结束后,抽滤移除反应溶剂,并用蒸馏水洗涤产物2次,最后在80 ℃下真空干燥12 h,得到改性Nano-SiO2。

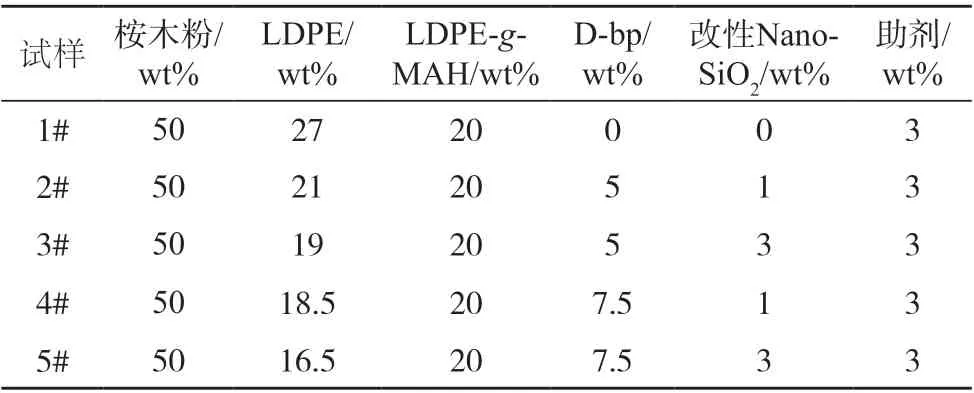

WPC制备:将桉木粉放置在鼓风烘箱中,在170 ℃下干燥4 h以脱除水分;按表1的配方称取LDPE、桉木粉、LDPE-g-MAH、D-bp、改性Nano-SiO2和助剂(硬脂酸、硬脂酸锌、硬脂酸钡),将物料加入高速混合机中进行初混,再通过挤出机进行熔融共混(挤出机1~6区温度分别为170、180、185、190、190、185 ℃,机头温度为180 ℃);物料挤出造粒后经平板硫化机模压成型,最终制备得到WPC(模压温度170 ℃,模压压力12 MPa,模压时间10 min,最后再冷压20 min)。

表1 协同阻燃木塑复合材料的配方Tab.1 Formulation of synergistic flame retardant WPC

1.4 测试与表征

锥形量热测试:试样尺寸为100 mm × 100 mm ×5 mm,按照ISO 5660-1《燃烧热释放速率测试》标准进行测试,热辐射功率为50 kW/m2。

TGA测试:升温速率10 ℃/min,N2氛围,温度范围30~700 ℃。

拉伸性能:按照GB/T 1040.1—2018《塑料 拉伸性能的测定 第1部分:总则》标准测试,拉伸速度50 mm/min,哑铃型标准样条最窄处的尺寸为10 mm × 4 mm,测试6个试样,取均值。

冲击性能:按照GB/T 1843—2008《塑料 悬臂梁冲击强度的测定》标准测试,试样尺寸为80 mm ×10 mm × 4 mm,测试6个试样,取均值。

2 结果与分析

2.1 阻燃性能分析

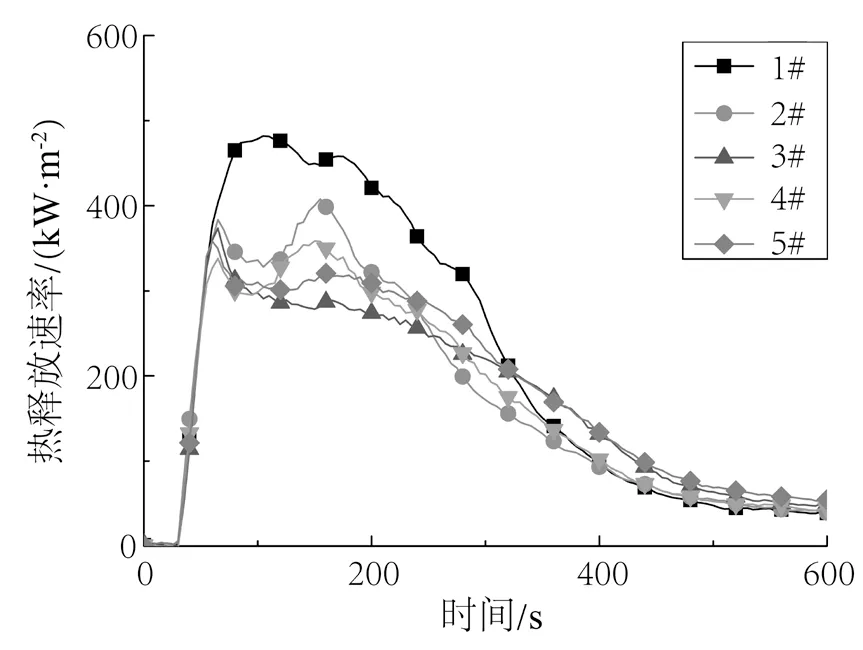

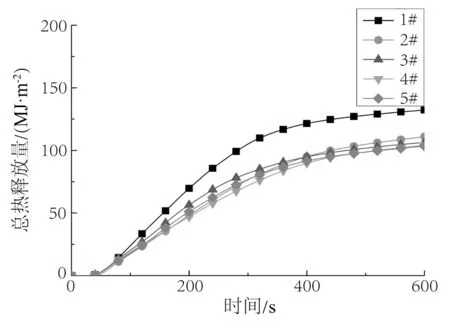

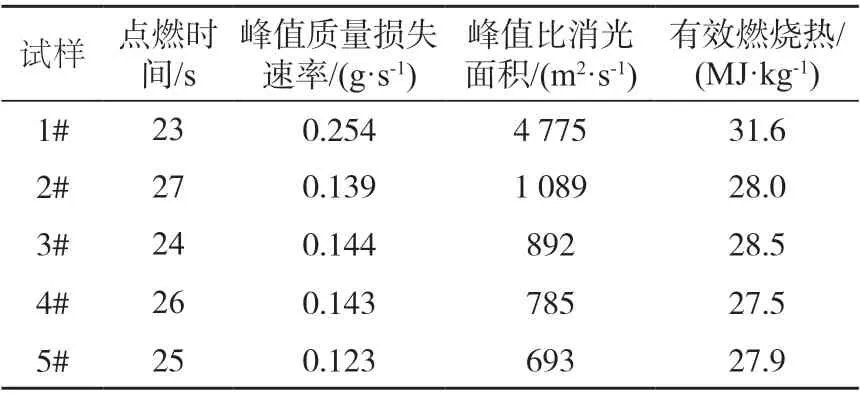

图1和图2分别为WPC的热释放速率(HRR)曲线和总热释放量(THR)曲线,其锥形量热测试的点燃时间(TTI)、峰值质量损失速率(peak-MLR)、峰值比消光面积(peak-SEA)和有效燃烧热(EHC)如表2所示。结合图1和图2可以看到,未改性的WPC(1#试样)峰值热释放速率和总热释放量高达482 kW/m2和132.3 MJ/m2,而阻燃WPC的峰值热释放速率和总热释放量随着有机磷阻燃剂D-bp和改性Nano-SiO2的同时加入明显降低,特别是5#试样,其峰值热释放速率和总热释放量分别为358.3 kW/m2和103.4 MJ/m2,降幅达到25.7 %和21.8 %。结合表2可知,阻燃WPC的点燃时间均有所延长,峰值质量损失速率、峰值比消光面积和有效燃烧热随着协同阻燃剂加入量的增加持续降低。其中,5#试样的峰值质量损失速率和峰值比消光面积分别为0.123 g/s和693 m2/s,与1#试样相比,降幅高达51.6 %和85.5 %。结果表明:基于磷-硅协同阻燃效应,改性Nano-SiO2与D-bp能够形成有效的阻隔层,提高WPC的阻燃性能。

图1 协同阻燃WPC的热释放速率Fig.1 Heat release rate of synergistic flame retardant WPC

图2 协同阻燃WPC的总热释放量Fig.2 Total heat release of synergistic flame retardant WPC

表2 协同阻燃WPC的锥形量热测试数据Tab.2 Cone calorimetric test data of synergistic flame retardant WPC

2.2 残炭分析

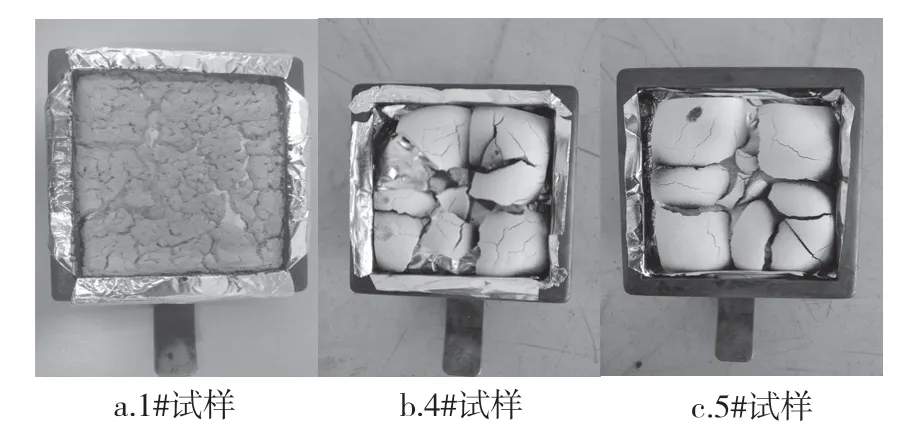

锥形量热测试后阻燃WPC的残炭形貌如图3所示。未改性WPC(图3a)的炭层结构松散,经过燃烧后仅剩余少量粉末状残炭,明显没有阻燃能力。对比观察阻燃改性的WPC试样4#(图3b)和5#(图3c),其炭层形貌发生明显变化,呈现出大量膨胀型块状致密的炭层结构,这是因为热稳定性高的改性Nano-SiO2覆盖在炭层结构表面起到稳固的作用,使协同阻燃WPC在燃烧时产生的热量及火焰难以向基体迁移,宏观表现为WPC阻燃性能的显著提升。

图3 锥形量热测试后协同阻燃WPC残炭的数码照片Fig.3 Digital photographs for the char residues of synergistic flame retardant WPC after cone calorimeter test

2.3 热性能分析

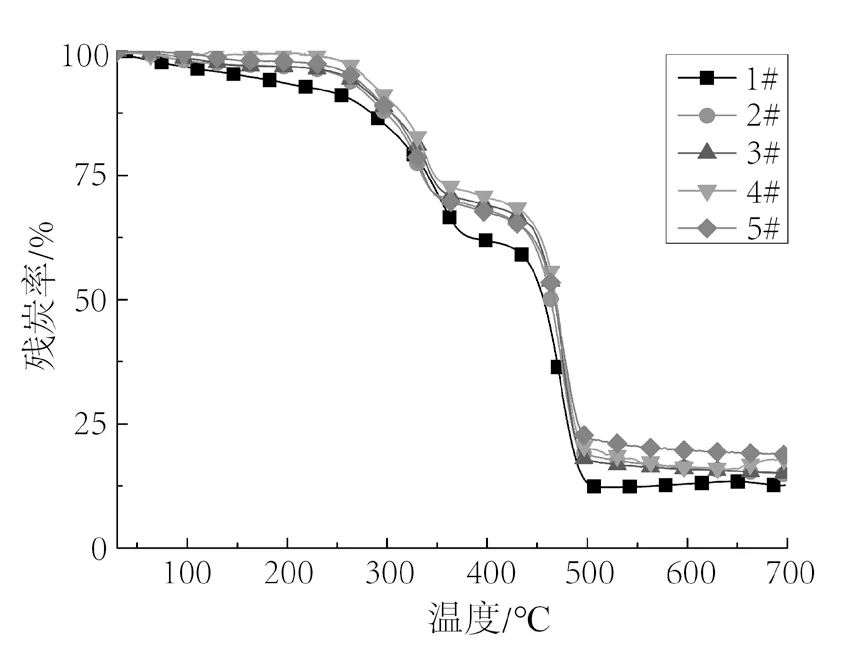

图4为各组WPC的TGA曲线。从图4可以看出,未改性的WPC(1#试样)热稳定性较差,失重5%的热分解温度(Td 5%)仅为157.2 ℃,而阻燃WPC的热分解温度(Td 5%)随着复配阻燃剂的加入得到明显提升,当改性Nano-SiO2与D-bp的添加量分别为3 %和7.5 %时(5#试样),其Td 5%为276.2 ℃,比未改性组提高119 ℃。对比700 ℃时的残炭率也能看出,当D-bp加入量为5 %时,2#和3#试样的残炭率分别为13.2 %和13.7 %,继续增加D-bp的添加量,4#和5#试样的残炭率达到17.3 %和17.9 %,比未改性组分别提高4.7 %和5.3 %,说明在复配阻燃剂体系中,有机磷阻燃剂D-bp对残炭率的提升起主导作用。基于改性Nano-SiO2热稳定性优异,同时D-bp中含有大量的芳香环结构,两者的加入可以显著改善WPC的热稳定性,并且在高温时降解生成稳固的阻隔屏障,使氧气、热量和火焰难以进入WPC基体内部,其影响规律与阻燃性能测试结果基本一致。

图4 协同阻燃WPC的TGA曲线Fig.4 Thermogravimetric curves of synergistic flame retardant WPC

2.4 力学性能分析

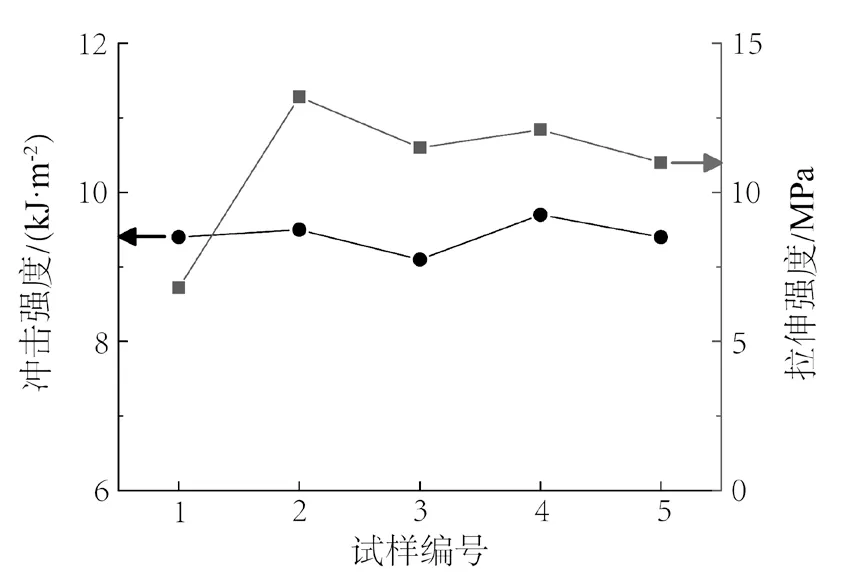

图5为各组WPC的冲击强度和拉伸强度变化。从图中可以看出,加入复配阻燃剂对WPC冲击强度的影响较小;而拉伸强度随着复配阻燃剂的加入得到明显提升,其中2#试样的拉伸强度达到13.2 MPa,与未改性的1#试样相比提高6.4 MPa,提升幅度为94.1 %,而阻燃性能优异的5#试样的拉伸强度为11 MPa,相比1#试样也提高了61.8 %。

图5 协同阻燃WPC的力学性能Fig.5 Mechanical properties of synergistic flame retardant WPC

3 结论

1)改性Nano-SiO2与有机磷阻燃剂D-bp具有良好的协同阻燃效应,当改性Nano-SiO2与D-bp添加量分别为3 %和7.5 %时,协同阻燃WPC的峰值热释放速率、总热释放量、峰值质量损失速率和峰值比消光面积为358.3 kW/m2、103.4 MJ/m2、0.123 g/s和693 m2/s,与未阻燃改性的WPC相比分别降低了25.7 %、21.8 %、51.6 %和85.5 %;

2)加入改性Nano-SiO2与D-bp还能显著改善WPC的热稳定性和拉伸强度。当改性Nano-SiO2与D-bp添加量分别为3 %和7.5 %时,Td 5%和残炭率为276.2 ℃和17.9 %,分别提高了119 ℃和5.3 %;拉伸强度为11 MPa,提高61.8 %,表现出优异的综合性能。