乳酸废水处理站提标改造工程设计及运行效果

宋均轲, 姜笔存, 王 强

(南京环保产业创新中心有限公司,江苏 南京 211102)

1 项目概况

某企业利用玉米作为原料,通过微生物发酵技术生产乳酸,并配套生产乳酸盐等衍生产品,生产过程中会产生大量的离子交换废水、设备冲洗水及地面冲洗水等。企业现有污水站1座,设计处理能力7 000 m3/d,废水经中和池+调节池+UASB反应器+好氧池+二沉池处理后外排,处理后外排水COD(化学需氧量)、氨氮(NH3-N)满足《污水综合排放标准》(GB8978—1996)一级标准,之后进入园区污水处理厂。

为满足日益旺盛的乳酸市场需求,同时提高产品附加值,企业陆续新增了乳酸提纯生产线及副产品回用生产线,新增生产线新增生产废水,同时产品提纯后污水中有机物浓度大幅增加。近年来,各地区对整体水环境提升的需要越加迫切,同时各级政府对企业外排水总氮控制越加严格,污水外排口要求增设TN(总氮)在线监测仪表[1]。考虑到现有构筑物及配套设备无法满足现有环保要求,为实现企业可持续发展,同时为中水回用打下基础,企业决定在现有污水站的基础上升级改造。升级改造后污水处理能力提升至9 500 m3/d,外排水COD、氨氮、TN、TP(总磷)提标满足《城镇污水处理厂污染物排放标准》(GB18918—2002)中一级B标准。设计进、出水水质见表1。

表1 设计进水出水指标要求 单位:mg/L

2 技术路线及工艺方案

2.1 重难点分析

综合本项目现状,升级改造项目主要存在以下重难点:(1)污染物总量增加,出水指标要求更高。设计水量由7 000 m3/d增加至9 500 m3/d,进水COD质量浓度由原有4 500 mg/L提升至现有设计值5 800 mg/L,出水指标中COD由《污水综合排放标准》(GB8978—1996)一级标准(≤100 mg/L)提升至《城镇污水处理厂污染物排放标准》(GB18918—2002)中一级B标准(≤60 mg/L)。(2)新增总氮考核指标(≤20 mg/L),原有UASB+好氧主体工艺对COD和氨氮有较好去除率,但对总氮去除效率有限。(3)为节省项目投资,需充分挖掘现有系统潜力,充分利旧;同时现有厂区可用面积有限,新增设备及工艺单元占地面积需重点考虑。

2.2 工艺路线

乳酸生产废水有机物浓度高,但可生化性好,易被微生物降解。为实现有机物的大幅、高效削减,结合现有UASB设备老旧、厂区可用面积有限的现状,拟将原有UASB反应器拆除,更换为内循环厌氧反应器(IC反应器);为针对性去除废水中TN,IC反应器后增设反硝化脱氮单元及配套硝化液回流系统;为保证外排水TP稳定达标,好氧池单元后新增混凝沉淀池。优化后工艺流程见图1。

图1 优化后工艺流程图

2.3 主要设计参数

2.3.1 中和池(利旧)

利旧原有中和池,通过进口端投加酸液或碱液,调节进水pH值至设定值。中和池为全地下钢砼池体,有效容积1 080 m3,水力停留时间2.7 h。新增硫酸储罐1套(容积20 m3),液碱储罐1套(容积20 m3),加药计量泵3台,2用1备,流量为75 L/h,压力为0.4 MPa,功率为0.2 kW。中和池污水自流至调节池。

2.3.2 调节池(扩容)

为降低水量及水质波动大对系统带来的冲击,充分利旧原有调节池(全地下钢砼池体,池容486 m3),同时新增调节池1座(全地下钢砼,有效容积1 250 m3),新增后水力停留时间4.4 h。新增调节池配套潜水搅拌机4台,功率为2.5 kW;超声波液位计1台,测量范围0~8 m。调节池出水通过提升泵进入IC厌氧反应器,新增配套提升泵2台,1用1备,流量为400 m3/h,扬程为40 m,功率为75 kW。

2.3.3 IC厌氧反应器(新增)

IC厌氧反应器是在UASB厌氧反应器的基础上,将分级处理技术、污泥颗粒化技术、无外加动力内循环技术等集成开发的高效内循环厌氧反应器[2],具有占地面积小,高径比大,有机负荷高,出水稳定性好等优点[3]。

工程新增IC厌氧反应器4套,外形尺寸直径10 m,高度20 m,整体材质为碳钢,反应器内部环氧树脂防腐,成套设备包括旋流布水器、气液分离器、内外循环管道、三相分离器等。IC反应器装填原UASB反应器内颗粒污泥,4座IC反应器并联运行,COD有机物容积负荷可达到10~14 kg/(m3·d)。IC反应器出水自留进入缺氧反硝化池。

2.3.4 缺氧反硝化池(新增)

生物发酵废水中钙、镁离子浓度较高,反硝化生物滤池填料容易钙化结垢,反洗难度大。本工程新增传统活性污泥缺氧池,同时新增好氧池硝化液回流系统。缺氧池设置在好氧池前,既能充分利用IC反应器出水中碳源,同时前置反硝化产生的碱度可部分补偿后续硝化消耗的碱度[4]。

新增缺氧池1座,全地上钢砼结构,有效容积2 500 m3,高6 m,水力停留时间为6.3 h;池内新增潜水搅拌机8台,功率为2.5 kW,对角分布;缺氧池前端设置硝化液回流点。缺氧池污泥质量浓度设计值为4 000~6 000 mg/L,运行溶解氧为0.4~0.6 mg/L。

2.3.5 好氧池(利旧)

好氧池是整个污水站重要组成部分,可同步实现氨氮、COD等指标削减。污水站原有好氧池3座(分3期建设),容积分别为2 300,2 100和4 900 m3,半地下钢砼结构,有效水深4.5 m,停留时间24 h。污泥质量浓度设计值为4 000~5 000 mg/L,溶解氧范围为2~5 mg/L,运行过程COD容积负荷为0.50 kg/(m3·d),氨氮容积负荷为0.03 kg/(m3·d)。

罗茨风机噪音大、能耗高,本工程利旧原有罗茨风机2台,1用1备,功率为30 kW,流量为20.95 m3/min,压力为53.9 kPa。新增悬浮风机1台,功率为200 kW,流量为170 m3/min,压力为60 kPa。3座好氧池新增硝化液回流泵,1期好氧池回流泵2台,1用1备,流量为210 m3/h,扬程为7 m,功率为15 kW;2期回流泵2台,流量为270 m3/h,扬程为10 m,功率为18.5 kW;3期回流泵2台,1用1备,流量为480 m3/h,扬程为7 m,功率为30 kW。回流泵通过变频控制,硝化液回流量为200%~300%。

2.3.6 混凝沉淀池(新增)

为确保出水TP满足一级B标准和出水清澈,新增混凝沉淀池1座,半地下钢砼结构,直径30 m,有效深度4.5 m,表面水力负荷为0.56 m/h,配套周边传动刮泥机1台;剩余污泥泵2台,1用1备,流量为10 m3/h,扬程为10 m,功率为1.1 kW;PAC加药泵2台,1用1备,流量为1 000 L/h,压力为0.4 MPa,功率为1.1 kW;PAM加药泵2台,1用1备,流量为800 L/h,压力为0.5 MPa,功率为0.75 kW。

2.3.7 污泥处理单元(扩容)

生化系统产生的污泥进入原配套叠螺式污泥脱水机处理。针对混凝沉淀池的物化污泥,新增物化污泥压滤车间1座,全地上砖混结构,平面尺寸13 m × 8 m × 6 m;新增物化污泥浓缩池1座,半地上钢砼结构,平面尺寸Φ8.5 m × 7 m;新增厢式板框压滤机1套,过滤面积200 m2,工作压力6 × 105Pa,功率为13 kW;新增污泥输送泵2台,1用1备,流量为30 m3/h,扬程为60 m,功率为15 kW。

3 改造后运行效果

选取项目调试稳定后运行的60天数据分析,评估整套系统对COD、氨氮、总氮和总磷的去除效果,具体见图2~5。

图2数据显示,系统进水COD质量浓度(5 000~9 000 mg/L)波动范围大,但排水COD可稳定在60 mg/L以下,COD去除率高达99%以上。主要因为系统内的IC反应器传质效果好,反应器内生物量大、污泥龄长[5],进水容积负荷比普通厌氧反应器高2~3倍[6];同时反应器内设置两级三相分离器,对比UASB等单级三相分离器,对污泥的截留分离效果更好。本工程IC厌氧反应器COD平均有机负荷达到 10.3 kg/(m3·d),COD最高有机负荷可达到13.5 kg/(m3·d)。

图3数据显示,系统进水TN质量浓度为35~55 mg/L,处理后系统出水TN质量浓度可稳定在12 mg/L以下,出水TN质量浓度均值10 mg/L,平均去除率76%。

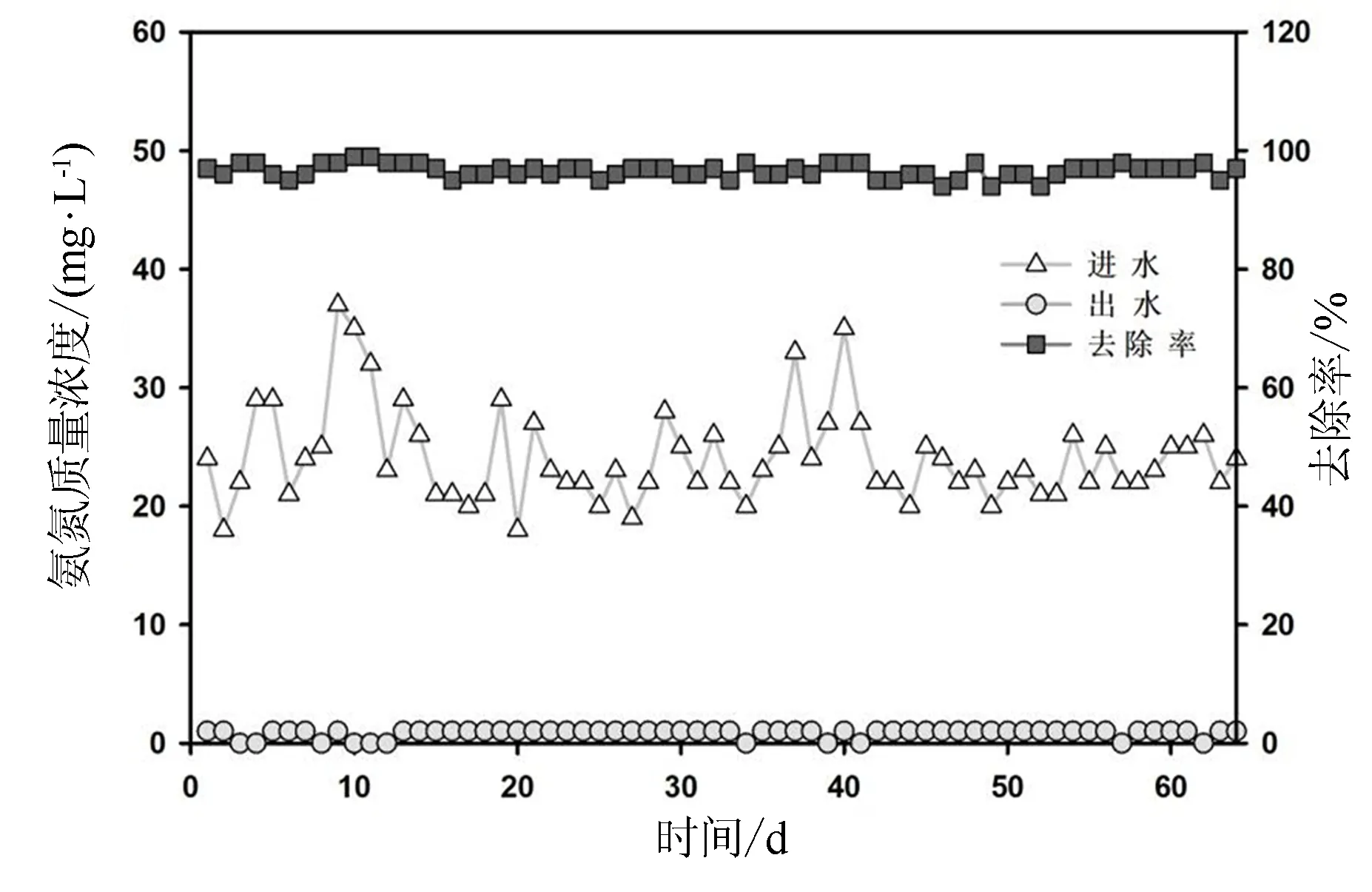

图4数据显示,本工程系统进水氨氮质量浓度为20~35 mg/L,进水温度常年可保证在30 ℃左右,处理后系统出水氨氮质量浓度稳定在1.0 mg/L以下,平均去除率96.7%。

图2 进出水COD质量浓度及去除效率

图3 进出水总氮质量浓度及去除效率

图4 进出水氨氮质量浓度及去除效率

图5 进出水总磷质量浓度及去除效率

图5数据显示,系统进水总磷质量浓度为8~20 mg/L,根据进水总磷浓度的变化调节混凝药剂投加量,系统出水总磷质量浓度可稳定在0.8 mg/L以下,平均去除率95%,出水清澈。

4 效益分析

(1)企业年产330 d,每天处理污水9 500 m3,工程实施后可实现年减排COD总量21 000 t,总氮年减排105 t,氨氮年减排74 t,总磷年减排37 t。

(2)IC反应器运行中副产沼气,沼气产气率按COD 0.30 m3/kg计算,日产沼气约16 000 m3/d(折合发电量24 000 kWh)。沼气经处理后可用于厂区生产供热、供暖等,有效降低生产运行成本。

(3)充分利旧原有设备及构筑物,工程升级改造新增投资约2 060万元;吨水直接运行成本(电费、药剂、人工费等)为1.61元/m3。

5 结论

某乳酸生产企业为提升废水处理站处理能力,降低排水污染物浓度,在充分利旧原有构筑物及设备的基础上,对原有工艺进行优化。废水处理站提标改造后,处理规模由7 000 m3/d提升至9 500 m3/d,废水经中和池+调节池+IC反应器+缺氧反硝化池+好氧池+混凝沉淀池处理后,出水COD、总氮、氨氮、总磷指标优于《城镇污水处理厂污染物排放标准》(GB18918—2002)中一级B标准。吨水直接运行成本为1.61元/m3,副产沼气可用于企业干燥热源。