汽油发动机润滑系统试验研究

郭良锐,何志良,何炎迎,吴广权,占文锋

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

随着我国汽车行业的发展,排放和油耗法规日益严苛,降低发动机的摩擦,提升发动机润滑系统的能力是改善燃油经济性的有效途径。提升润滑系统性能的方法主要包括以下几个方面:使用低黏度、高黏度指数发动机机油;使用全可变机油泵代替固定排量机油泵;使用低摩擦技术。

在降低机油黏度方面,宁李谱、丁月蕾研究了0W-20机油对汽油机摩擦损失的影响。根据整车NEDC循环数据处理得到发动机运行工况,即机油温度分别为60 ℃,80 ℃,100 ℃,发动机转速分别为800 r/min,1 000 r/min,1 200 r/min,1 600 r/min,2 000 r/min,2 400 r/min和2 800 r/min。通过模拟计算得到NEDC工况下摩擦扭矩减少比例。结果表明,与5W-30机油相比,摩擦损失降低5%~7%,整车NEDC循环油耗降低1.5%。

倪伟,庞淑娟在研究可变机油泵对发动机油耗影响时发现,在转速为2 000 r/min及油温为90 ℃时,摩擦功降低1.07%。在转速为2 000 r/min,油温为90 ℃,平均有效压力为0.2 MPa工况下,系统机油压力每降低0.1 MPa,燃油消耗率可降低6 g/(kW·h) 。表明使用可变机油泵在降低机油压力的同时,能够降低整机摩擦功,降低整机对机油流量的需求,进而降低发动机油耗。

在降低摩擦方面,张敬东通过使用发电机单向离合器、优化前端轮系布局减少惰轮的使用、降低皮带张力等措施,优化前端轮系的设计方案。试验结果表明,优化后整机摩擦功降低3%~5%,NEDC循环下整车百公里油耗降低1.3%~1.5%。

梅本付等通过建立某直列3缸发动机曲轴动力学仿真模型,对曲轴摩擦功影响因素进行研究。结果表明,油温从40 ℃—110 ℃—150 ℃变化时,曲轴摩擦功先降低后升高,在110 ℃油温时曲轴摩擦功最低。主油道机油压力从310 kPa升高到400 kPa时,曲轴摩擦功降低10%,且机油温度较低时,机油压力对曲轴摩擦功影响较大。表明发动机润滑系统设计时,合理地控制发动机机油温度和机油压力能够降低摩擦,改善发动机燃油经济性。

1 润滑系统设计

结合以上提高润滑系统性能、降低摩擦功的措施及以往发动机项目经验,设计某新一代发动机润滑系统时,采用高Mo含量的0W-20发动机油降低摩擦功,具体机油参数见表1。配合使用全可变机油泵和机油冷却器,对润滑系统机油温度进行精确控制,并对机油压力进行多级调节,降低发动机部分工况时的摩擦功。

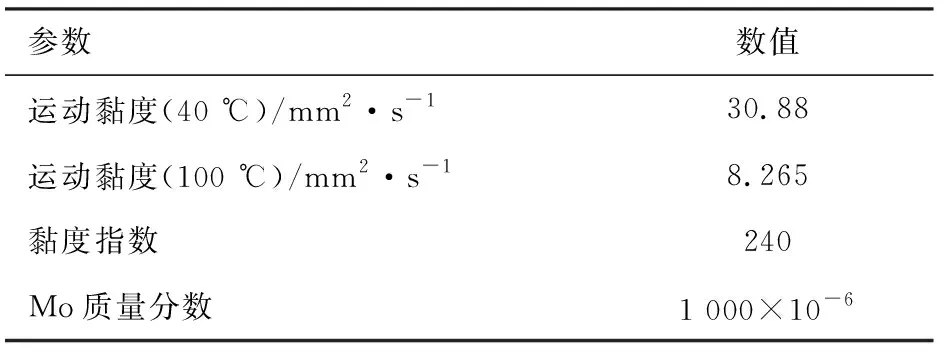

表1 0W-20机油参数

降低润滑系统对机油流量的需求能够降低机油泵功耗,该发动机进气采用电动VVT,并在电动VVT入口油道处、缸盖液压挺柱油道入口处、平衡轴油道入口处增加机油节流阀,在排气凸轮轴第一轴颈增加机油密封环并取消正时链条冷却喷嘴,使润滑系统机油需求量最优。与以往2.0 L排量发动机相比,机油泵最大排量降低约30%。

发动机最关键的摩擦副是缸孔-活塞环,其显著影响发动机质量及效率。该发动机使用低张力活塞环,活塞裙部采用树脂涂层降低活塞与缸套之间的摩擦损失。进排气凸轮轴第一轴颈采用滚动轴承,以此降低凸轮轴滑动摩擦损失。为了实现电动化并降低整机摩擦功,采用电动空调压缩机和电子水泵,从而取消附件轮系,使整机摩擦功最优。

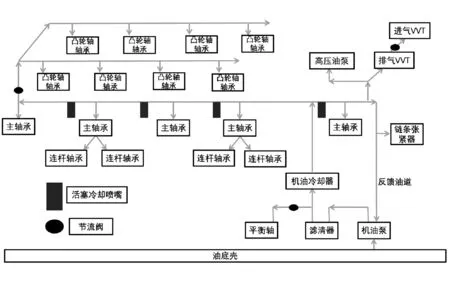

润滑系统结构见图1。该润滑系统采用先滤清器后冷却器的结构布局,平衡轴油道位于滤清器和冷却器之间。连杆轴承采用一拖二的结构,第二主轴承为第一和第二连杆供油,第四主轴承为第三和第四连杆供油。缸盖采用液压挺柱油路和VVT油路分离设计,液压挺柱油道入口处设置有节流阀,为确保VVT快速响应,VVT油道入口无节流阀。

图1 润滑系统结构

2 发动机润滑系统试验

2.1 发动机及测试设备

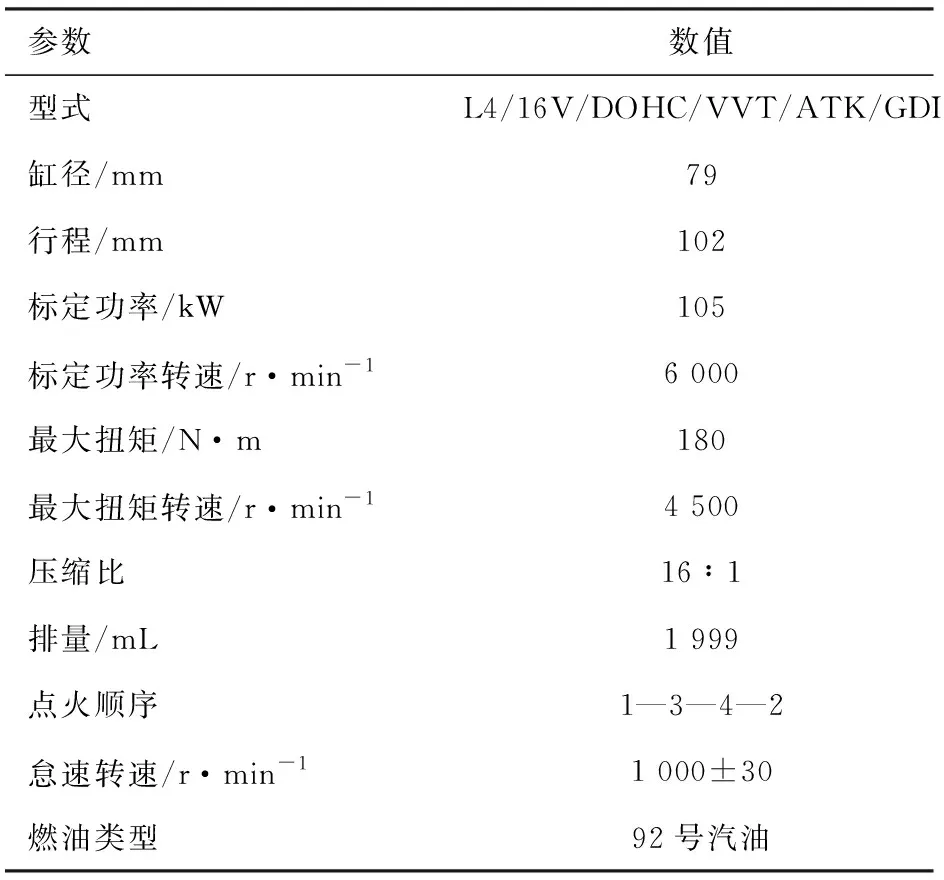

发动机润滑系统试验需对发动机机油泵、活塞冷却喷嘴、轴瓦间隙、节流阀尺寸等进行选配,机油泵、活塞冷却喷嘴、节流阀等均选择极限性能件,试验发动机最终总间隙为94.5%。测试发动机具体参数见表2。

表2 测试发动机参数

测试台架采用220 kW AVL电力测功机,扭矩测量精度小于等于±0.1%FS,转速测量精度小于等于±1 r/min。控制系统型号为PUMA OPEN1.5,控制精度小于等于±0.2%FS。

2.2 试验内容

首先测试了润滑系统在不同机油温度下的机油压力分布及机油流量,并与定排量机油泵进行对比。测试并研究了排气凸轮轴第一轴颈增加密封环对机油压力和机油流量的影响。为了探究发动机低温状态下的润滑系统机油流量和机油压力,使用高黏度机油代替测试低温时润滑系统机油压力分布及机油流量。机油冷却器是影响机油温度的重要因素,测试了不同功率机油冷却器对机油温度的影响,包括对机油升温速度的影响和稳态工况下机油温度的影响。最后对发动机倒拖摩擦功进行分解测试,并对比了不同机油加注量情况下的整机倒拖摩擦功。

3 试验结果

3.1 润滑系统压力及流量测试结果

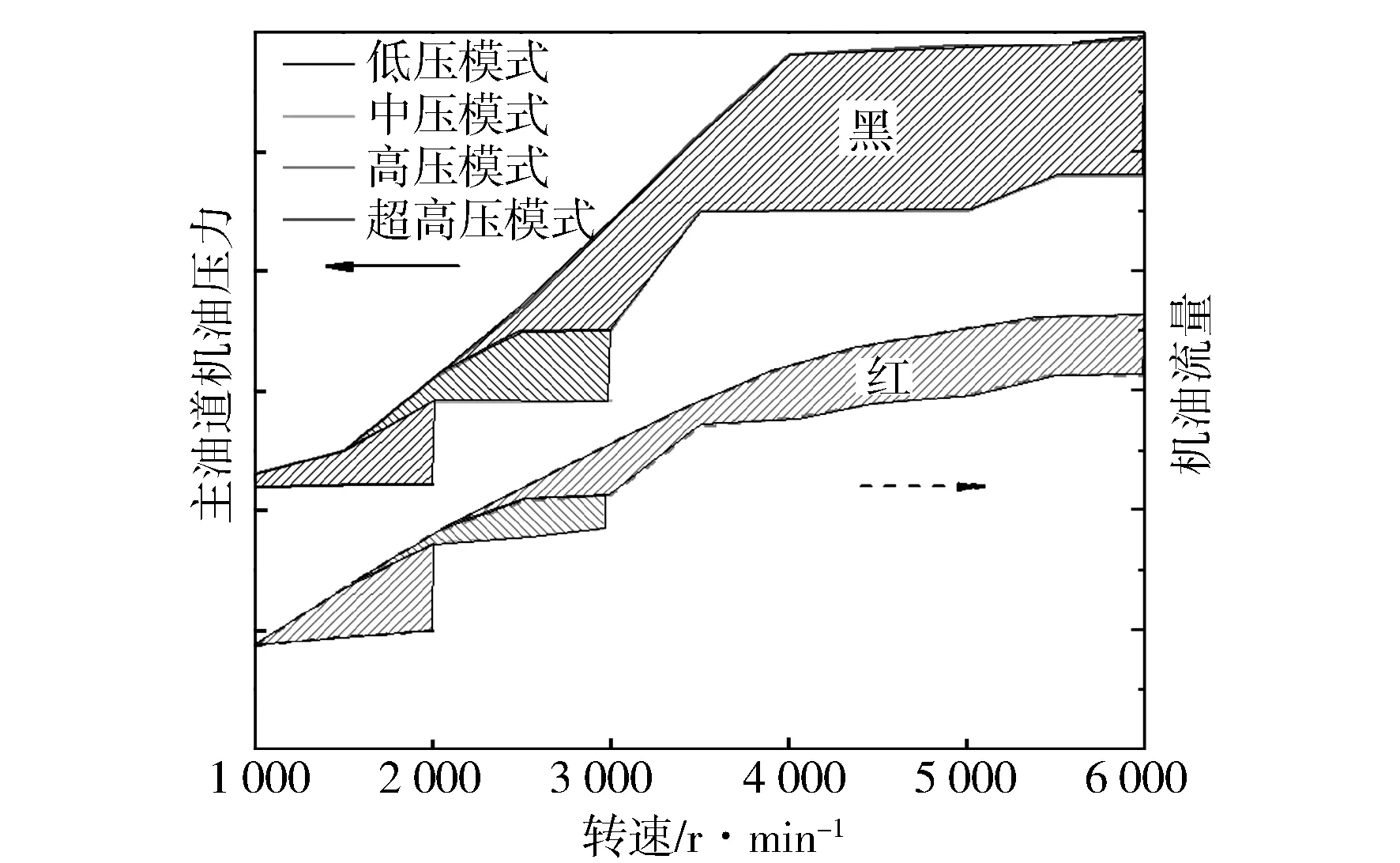

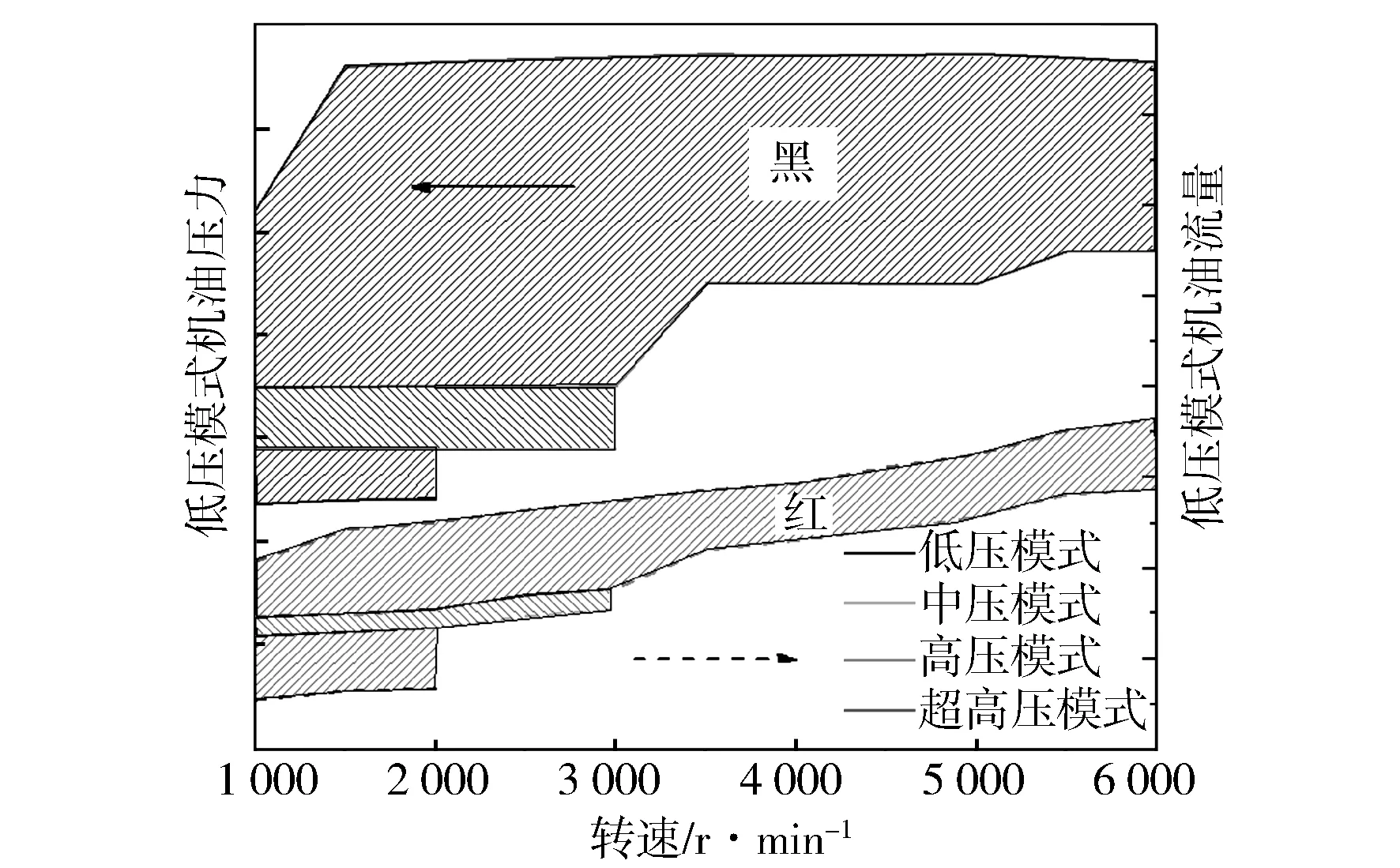

由于使用全可变机油泵配合比例电磁阀,润滑系统机油压力可进行多级调节。图2和图3分别示出主油道机油温度为125 ℃和40 ℃时不同压力模式下的主油道机油压力和机油流量。各转速下在满足润滑系统最低油压要求的情况下,黑色阴影部分代表与采用全可变机油泵相比,定排量机油泵的机油压力冗余,而红色阴影部分代表采用定排量机油泵时的机油流量冗余。从图2和图3对比可以看出,机油温度越低,采用定排量机油泵时的压力和流量冗余越大。这是因为机油温度较低时机油黏度更大,润滑系统机油流动阻力大,机油泵固定排量时更易达到较高的机油压力。此时采用变排量机油泵能够在安全的情况下降低机油压力,降低机油泵功耗。对于混合动力专用发动机而言,由于发动机频繁启停,与传统发动机相比机油温度较低,所以采用全可变机油泵能够降低机油泵功耗,提高发动机效率。

图2 润滑系统压力及流量(125 ℃)

图3 润滑系统压力及流量(40 ℃)

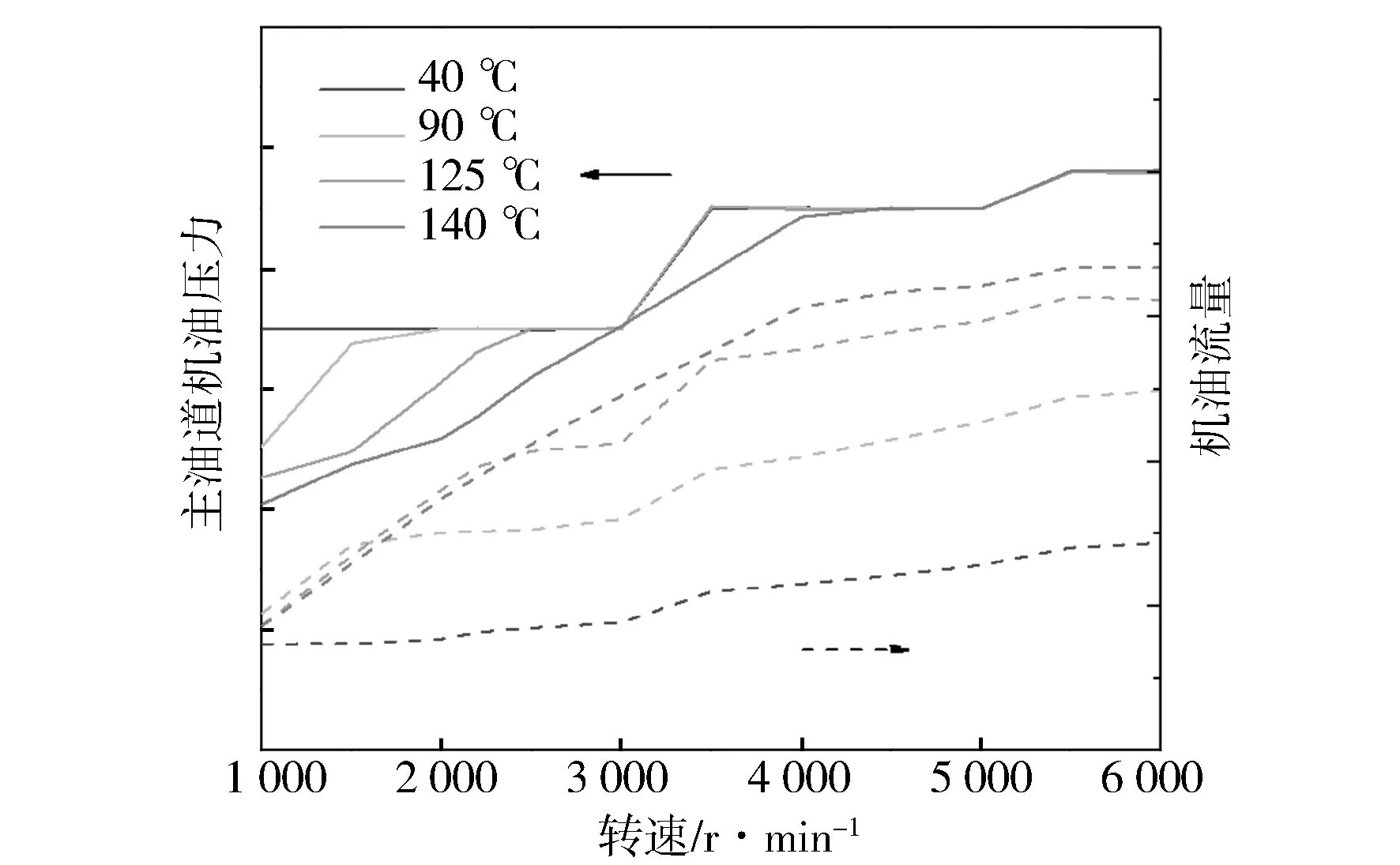

图4示出高压模式下,不同机油温度时主油道机油压力和机油流量对比。在低转速时,机油温度越低,机油压力越高。在低转速全可变机油泵未改变排量时,机油温度90 ℃,125 ℃,140 ℃时的机油流量相当。这是因为在转速低于1 500 r/min时,为满足润滑系统压力,机油泵为全排量运行,且未达到系统压力上限,所以机油流量相当。

图4 高压模式机油压力及流量对比

3.2 排气凸轮轴第一轴颈有无密封环时油压及流量对比

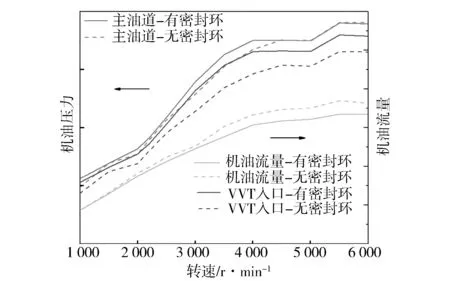

图5示出140 ℃油温下排气凸轮轴第一轴颈有无密封环时机油压力和机油流量对比。凸轮轴增加密封环后,机油泵未改变排量时主油道和VVT入口油压升高,凸轮轴有密封环时VVT入口油压整体高于无密封环时的机油压力。凸轮轴增加密封环后,机油流量降低,转速在5 000~6 000 r/min区间时,机油流量降低约10%。这是因为排气凸轮轴增加密封环后,减少了系统对机油流量的需求,增大了润滑系统阻力,机油泵在全排量情况下工作,提高了系统机油压力。

图5 有无密封环时油压及流量对比

3.3 不同功率机油冷却器测试结果

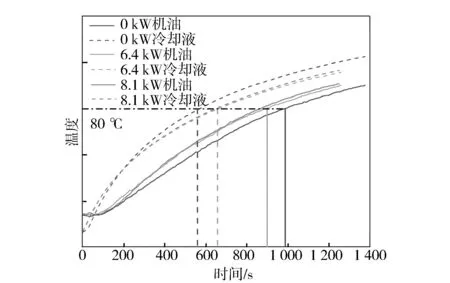

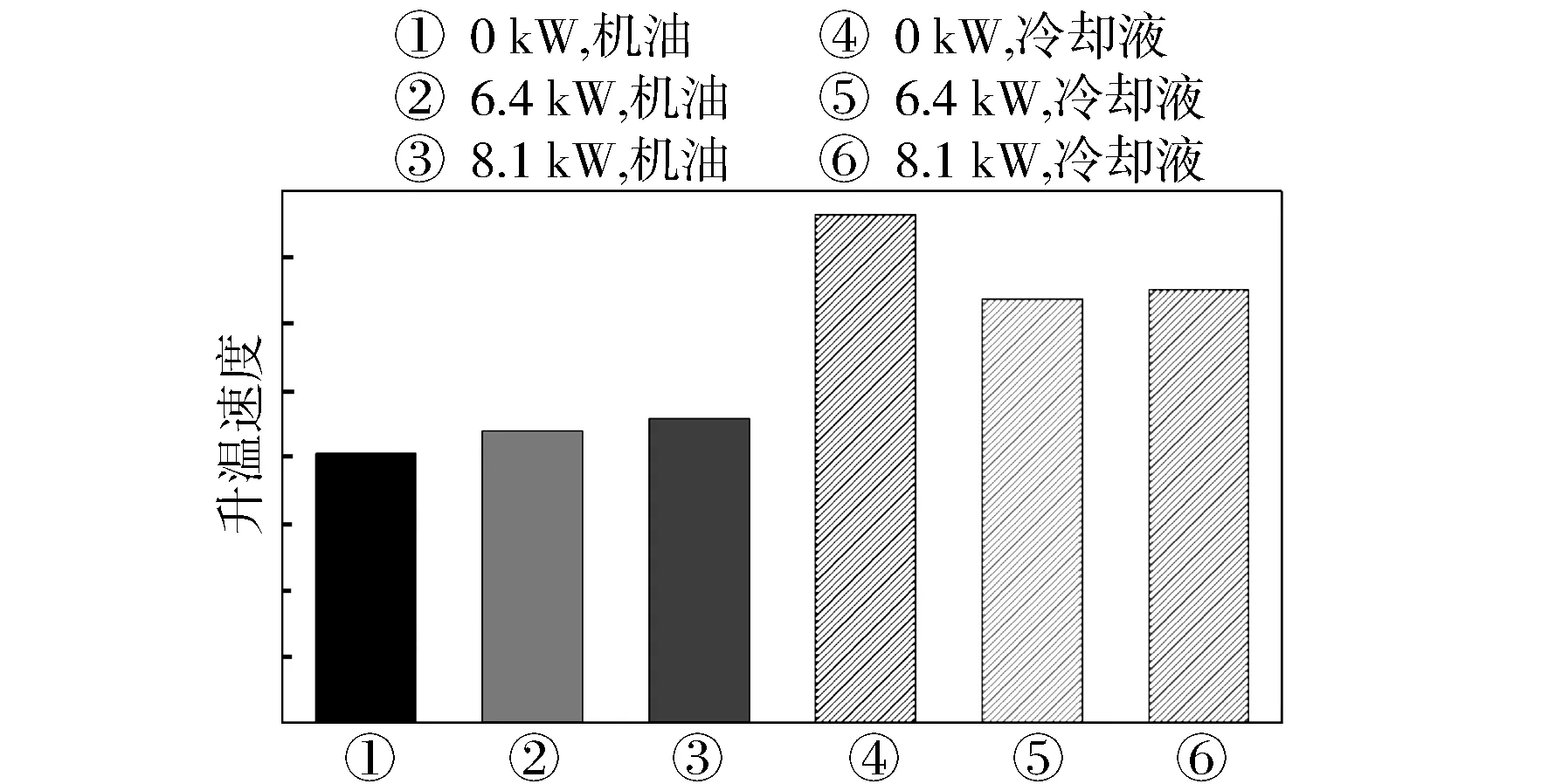

为了对比不同功率机油冷却器对机油升温速度和冷却液升温速度的影响,分别使用在特定工况点换热功率为6.4 kW和8.1 kW的机油冷却器进行试验,并与无机油冷却器时的升温速度进行对比,结果见图6,其中0 kW代表无机油冷却器。使用换热功率6.4 kW和8.1 kW的机油冷却器时,机油升温速度和冷却液升温速度相近。与无机油冷却器相比,使用换热功率为6.4 kW的机油冷却器能够提高机油升温速度,但冷却液升温速度降低。当目标温度为80 ℃时,机油升温速度提高9.1%,冷却液升温速度降低15.5%。这是因为发动机在热机阶段,通过机油冷却器使用冷却液加热机油。

图6 不同功率机油冷却器升温对比

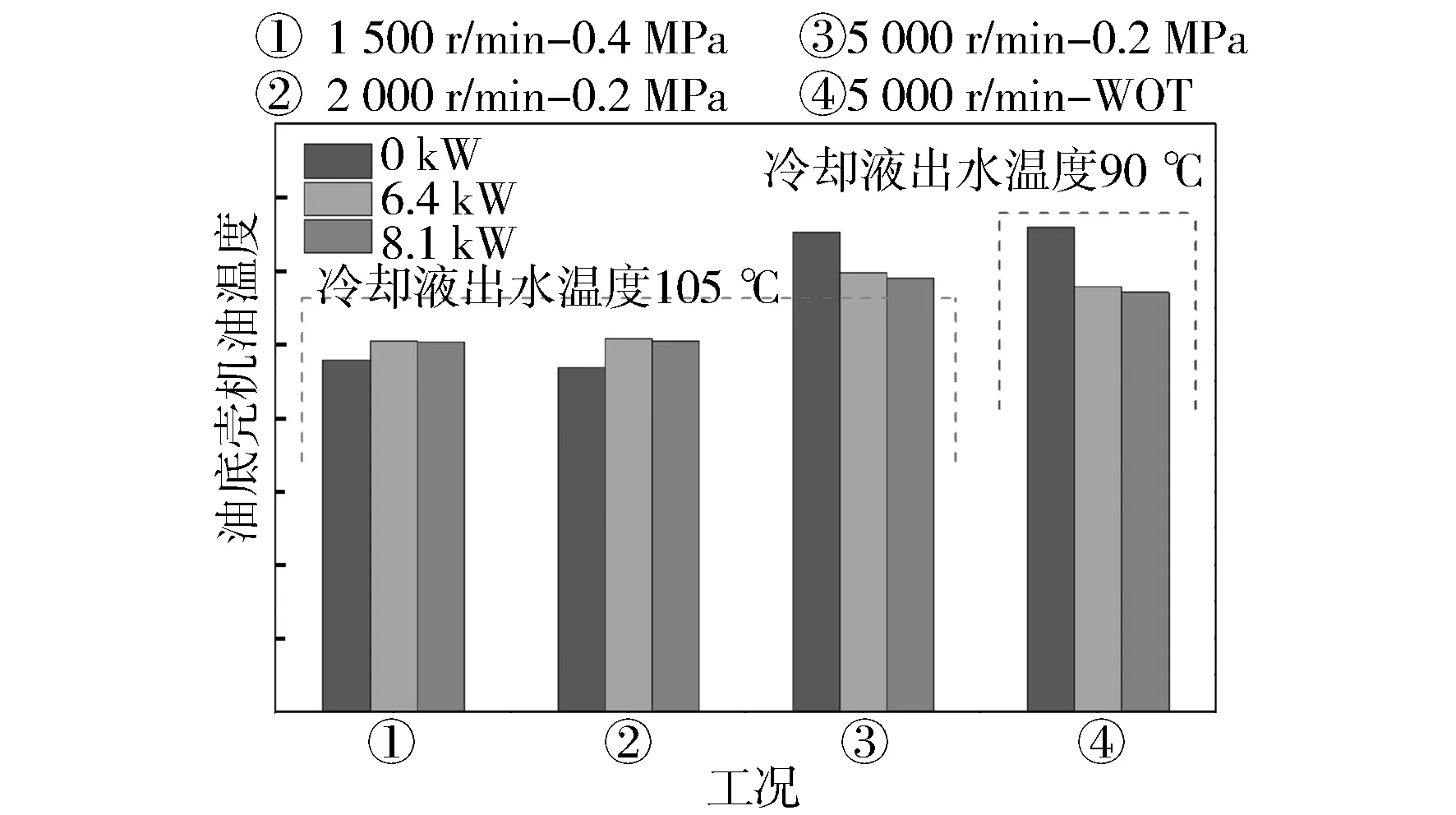

图7示出使用不同功率机油冷却器时稳态工况下油底壳机油温度对比。在1 500 r/min和2 000 r/min常用转速下,将冷却液出水温度控制在105 ℃时,相比无机油冷却器,使用机油冷却器能够使油底壳机油温度提高5~8 ℃,使机油黏度降低、摩擦功减少。当发动机转速为5 000 r/min时,使用机油冷却器能够使油底壳机油温度降低10~20 ℃,可防止高速高负荷时机油温度过高,从而降低机油氧化速度。相同转速、负荷、冷却液出水温度时,使用6.4 kW和8.1 kW机油冷却器时油底壳机油温度相近。

图7 不同功率机油冷却器油温对比

使用不同功率机油冷却器,对比机油升温速度和冷却液升温速度,结果见图8。使用机油冷却器能够提高机油升温速度,但冷却液升温速度降低。而机油冷却器功率对机油升温速度和冷却液升温速度影响不大。

图8 不同功率机油冷却器升温速度对比

3.4 整机倒拖摩擦功试验结果

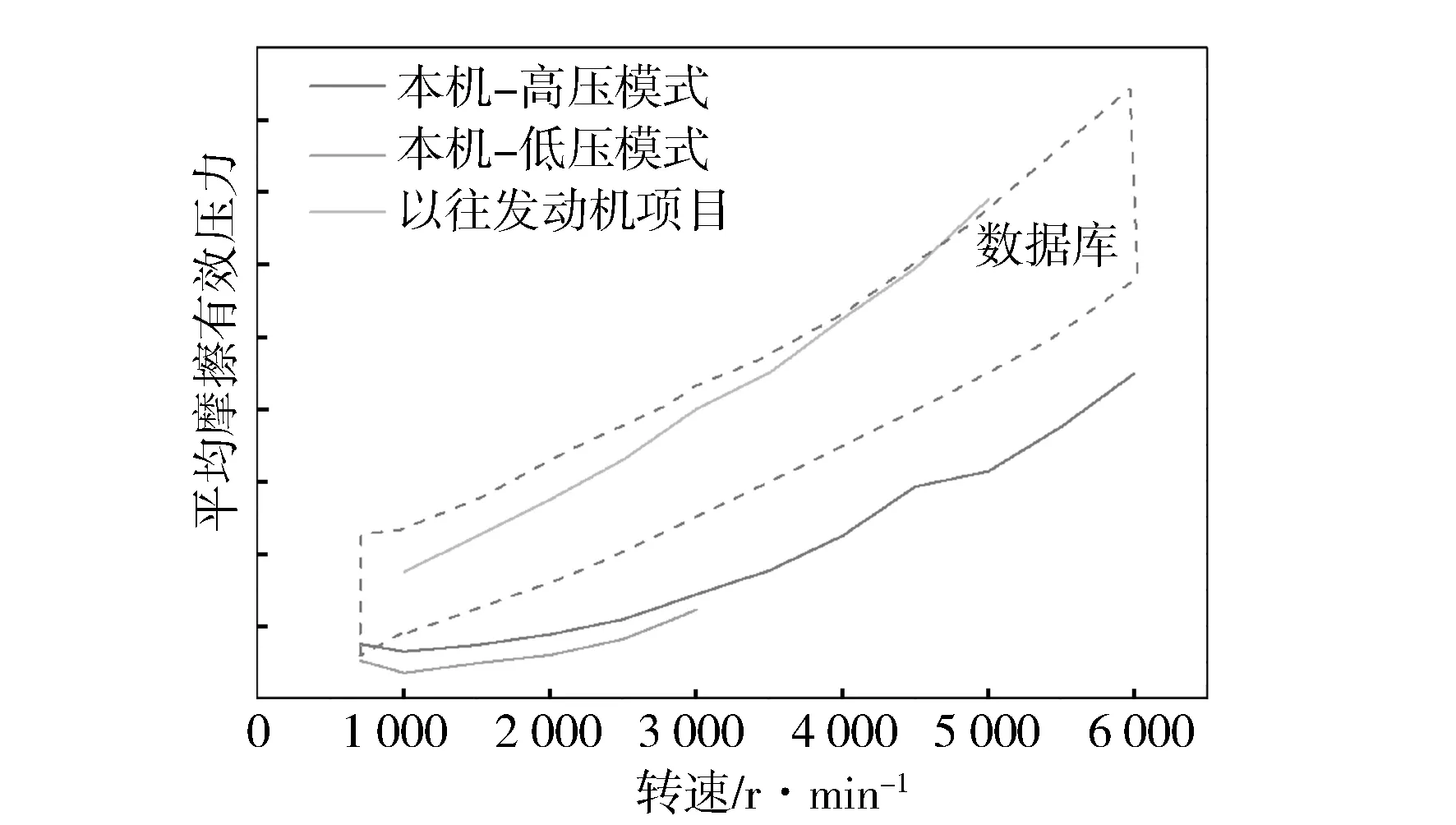

图9示出机油温度为90 ℃时该发动机整机平均摩擦有效压力(FMEP)。对比以往机型,该发动机FMEP减小约50%,且小于广汽数据库中所有机型的FMEP。

图9 整机倒拖摩擦功

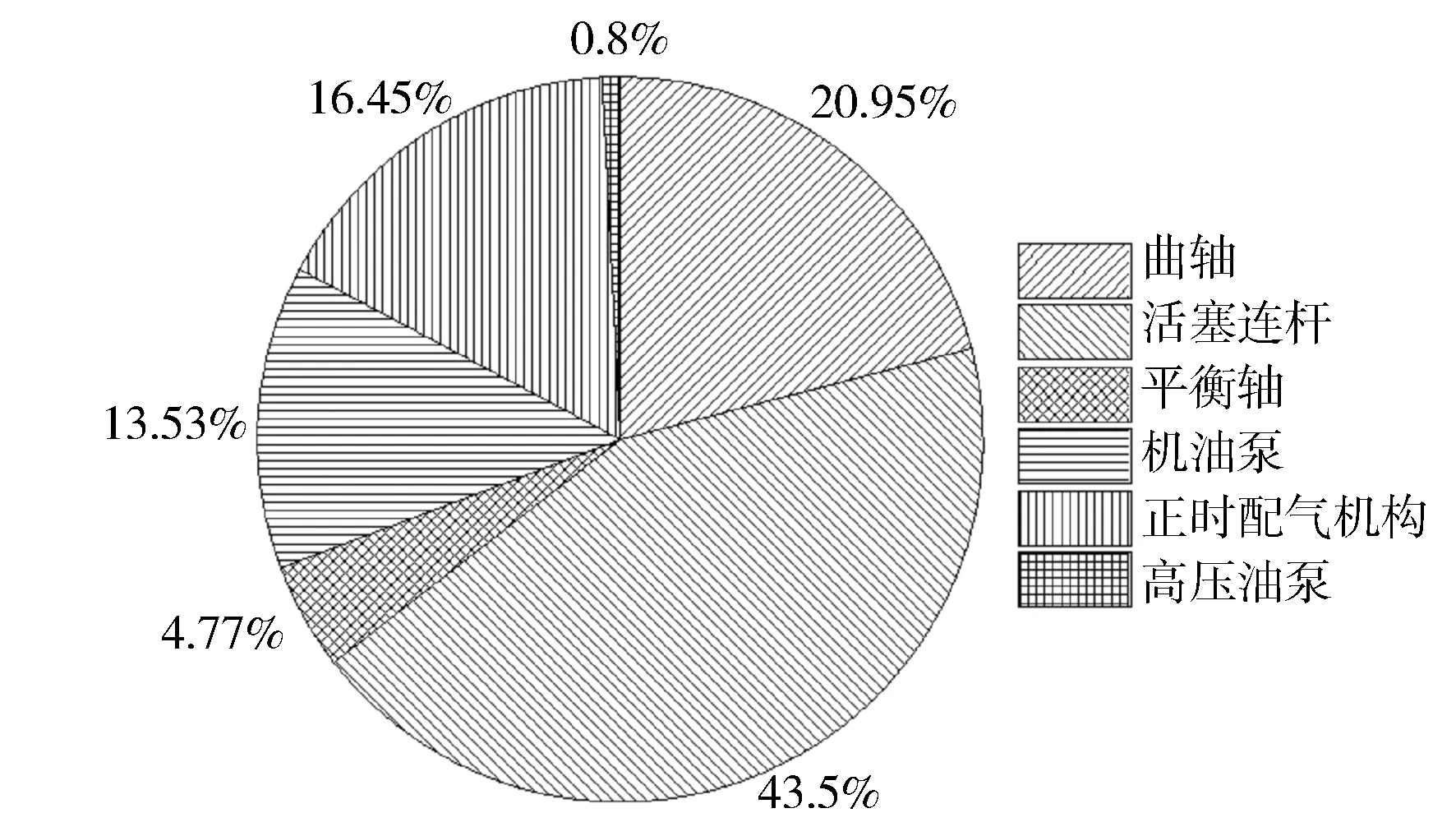

图10示出发动机转速2 000 r/min、机油温度90 ℃时各部分摩擦功占比。可以看出,在发动机各部分摩擦功中,活塞连杆倒拖摩擦功占比最大,为43.5%,其次分别是曲轴和正时配气机构。

图10 发动机各部分摩擦功占比

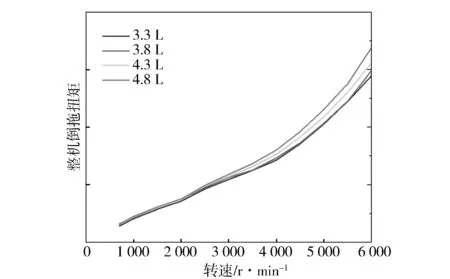

试验过程中,为了对比不同机油加注量对整机倒拖扭矩的影响,分别添加了3.3 L,3.8 L,4.3 L和4.8 L机油,对整机倒拖扭矩进行测试,测试结果见图11。随着机油加注量的增加,整机倒拖扭矩增加,当机油加注量超过3.8 L时,整机倒拖扭矩明显增加,这是因为平衡轴位于油底壳中,当机油加注量较大时,平衡轴平衡块搅拌机油,导致倒拖扭矩增加,且转速越高,机油加注量增加导致的倒拖扭矩增加越明显。

图11 不同机油加注量下的整机倒拖扭矩

4 结论

a) 与采用全可变机油泵相比,机油温度越低,采用定排量机油泵时的压力和流量冗余越大;

b) 排气凸轮轴第一轴颈增加密封环后,VVT入口机油压力提高,润滑系统机油流量需求降低,当机油温度为140 ℃时,机油流量需求降低10%;

c) 当润滑系统使用机油冷却器时,在发动机出水温度相同的情况下,能够使低速小负荷时的油底壳机油温度提高5~8 ℃,使高速大负荷时的油底壳机油温度降低10~20 ℃;

d) 在发动机热机阶段,使用机油冷却器能够提高油底壳机油温度的升温速度,但冷却液升温速度降低,机油冷却器的功率对机油升温速度和冷却液升温速度影响不大;

e) 在分解摩擦功试验中,机油温度90 ℃情况下,该发动机与以往发动机相比,FMEP约降低50%;在2 000 r/min时,活塞连杆FMEP占比最大,约43.5%,其次分别是曲轴和正时配气机构;

f) 当平衡轴布置于油底壳中时,随着机油加注量的增加,由于平衡块搅动机油,使得整机倒拖扭矩增加,当机油加注量超过3.8 L时,倒拖扭矩显著增加。