海拉长春的变与不变

王兰

成立25年,规模扩张2倍,与20家整车厂建立合作,员工总数近700人。

在“汽车故乡”长春,海拉长春工厂已走过了25个年头。25年来,海拉长春的规模扩大了两倍,已与近20家本土及国际整车厂建立了合作,员工总数近700人。

作为中国汽车工业的参与者,海拉长春在25年的发展过程中,经历了哪些变化?又坚守了哪些传承?日前,汽车观察传媒采访了见证22年发展历程的长春海拉车灯有限公司总经理张明军。

“海拉长春工厂25年的变化并不是从A到B的转变,而是一个很长的持续过程。”张明军将这种变化分为软性、硬性两种转变。软性转变是指由过去生产运营主导、批量生产,逐渐向以技术为驱动、以客户和终端用户为导向的转变;硬性转变是指所有的相关设备硬件、工厂布局以及相关配备等向以高质量场景为导向的产品的转变。

市场之变:位置不同

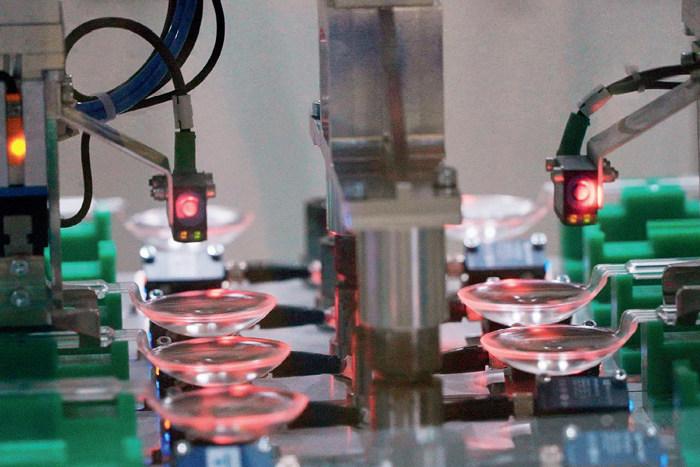

经过25年的发展,海拉长春工厂的制造过程和产品质量更加成熟,产品系列分布更加均衡。最主要的是,该工厂员工和装备更加趋于高端化、智能化。

如今,海拉长春工厂正立足于现有的成熟客户群向新能源汽车领域扩展。而且,海拉长春工厂作为海拉其他兄弟公司的產能备份基地,已向高端密集型自动化转型,力求不断提升效率、降低成本。

1999年加入海拉的张明军,不仅是海拉长春工厂发展变化的见证者,也是中国汽车工业发展变化的经历者。他认为:“中国汽车工业正处于高速增长之后增速放缓的发展阶段,与2000年相比,车灯行业最大的变化就是市场位置的不同。那时,高端车灯制造企业的数量为数不多;现在,车灯行业要完全依附于汽车工业的变化,为此海拉长春工厂要快速适应这种市场环境的变化节奏。”

“企业要想实现长期发展,需要不断适应所在行业的方向变化与节奏,比如新能源汽车与传统能源汽车之间的转换就是一个很大的变化。”张明军进一步解释说:“适应汽车行业变化对于零部件企业来说是个不小的挑战,这意味着可能随时调整企业的战略方向、企业经营方向以及整个控制运营的节奏。于是,我们为了满足客户甚至终端用户的需求进行了企业的研发和运营转型。也正是这种不断变化、转型的经历,使海拉长春工厂积累了25年的经验教训。”

中汽协最新数据显示,2021年1-11月,我国新能源汽车销售299万辆,同比增长1.7倍,市场渗透率为12.7%。曾经让人们产生质疑的新能源汽车年销百万辆,仅仅用了几年时间,就实现了近300万辆的销量。新能源汽车的火爆绝对是2021年中国汽车行业里最亮眼的细分市场,从 2021年车展现场,各大车企发布的新车基本是新能源汽车的现象就足见这种火爆程度。

尤其在近5年里,新能源汽车市场的迅猛发展,车灯行业竞争逐步加剧,使海拉长春工厂面临更大的挑战。首先,不断调整企业战略方向的挑战。因为调整战略方向后,需要人才、研发、技术等的新投入。其次是面临工厂运营的成本压力。从由原装备切换到新的高端智能装备时,需要更大的固定资产投入,比如刚刚在2020年底才完成的全部装备转型。

张明军强调,成本和质量永远是企业生存的根基,无论怎么转型,怎么调整战略,这两项硬指标都不能丢。

客户之变:高质量低成本

行业变化的本质是用户需求在变。面对中国用户越来越快的需求变化,海拉长春工厂以更快的反应速度应对。一方面,提升产品研发周期速度。由以前德国总部进行产品设计,海拉长春工厂进行生产落地改为在海拉长春工厂研发、生产。目前,海拉长春工厂已经承接了大部分客户的产品研发。研发周期的缩短为快速满足直接客户、终端用户需求奠定了良好的基础。“研发中心离工厂很近,在贴近终端用户需求设计产品与产品生产落地之间达到平衡,也为满足客户需求提供了工艺化生产的准备。这是海拉长春工厂一个积极的转变。” 张明军补充说。

另一个方面,大大提升产品生产速度。海拉长春工厂在产品研发之前就汇集工厂以及主机厂各个部门的意见,以规避生产过程中前、后期遇到的问题。张明军将这种变化称之为企业文化的改变。

可见,为了满足速度为王的中国汽车市场需求,海拉长春工厂除了引进智能化装备,通过自动化大幅提升生产力外,还在产品前期设计、中间运营以及后端客户质量表现方面进行了大力度的优化和提升。

此外,在速度挑战之外,高质量、低成本也直接考验着海拉长春工厂的竞争力。

张明军介绍:“20年之前,对车灯的功能需求是安全的照明;现在,车灯还要实现与人、场景的交互,功能得到了大范围外延。但是无论用户需求如何变化,成本和质量永远是企业生存的根基。”

据悉,海拉长春工厂执行最高质量标准:不接受缺陷。他们直面质量问题,通过6套质量管控和质量解决方案实行闭环管理,确保把所有的缺陷在交付之前解决,且不复发。

据张明军介绍,同比25年前,海拉长春工厂利用智能化的手段已将生产效率、运营成本实现了近30%的提升、降低。

第一,传统生产装备向智能化的转变。海拉长春工厂淘汰一个客户一套装备一套生产线的传统生产装备,更新为一条生产线生产不同客户产品的更智能、更灵活的生产装备。智能化的装备不仅根据客户产量调整生产布局、提升生产效率,还能在生产追踪以及产品质量方面实现100%的追溯查询。

第二,以自动化生产单元向数字化工厂的转变。老旧工厂一步到位转型为数字化工厂的可能性几乎为零,海拉长春工厂采用蚕食的方式进行数字化改造。隔一段时间针对一条生产单元进行数字化改造,预计在未来八、九个月内实现整个工厂的智能化布局。张明军说:“工厂的智能化最明显的表现就是人力、生产成本降低。比如以全渗透方式应用人机协作的智能机器人,使员工避免相关的危险和伤害。通过应用这种智能化机器人,使海拉长春工厂实现‘黑灯’生产模式,并对未来环境、能源管理实现提升。”

未来之变:以不变应万变

布局当下是为了更好地谋划未来。张明军表示,新能源车的快速发展,为海拉长春工厂的未来发展释放了巨大的潜在空间。新能源汽车为车灯提供了更多可利用的空间,比如地毯灯、前格栅灯、迎宾灯、氛围灯等,包括通过控制单元实现各种功能。现在,工厂的研发人员正在攻克市场上并不成熟、不多见的一些车灯,这些车灯在传统能源车上不具备安装空间,但在新能源车上就提供了无限待开发的可能。

资料显示,目前,新能源汽车车灯占海拉长春工厂业务的30%,其未来增值潜力非常值得期待。

市场唯一不变的就是变化,站在25周年的关键节点,张明军认为企业社会责任、本土化战略、高标准质量、满足双向客户需求是海拉长春工厂过去、现在、未来始终不变的传承,也是迎接未来挑战的底层逻辑。

“海拉长春工厂依然保持本土化战略方向,并会加大投入力度。本着‘在中国,为中国’的企业理念,海拉长春工厂近20%的产品出口到海拉北美和欧洲的公司,这也充分利用了海拉长春工厂低成本优势,力求公司利益最大化。在未来一段时间,这种理念不会改变。同时,以高质量产品,满足OEM、终端用户双向客户的需求,是企业立足的根本,也将永远不变。” 张明军这样解读海拉长春工厂的那些不变。

变成世界工厂后,人才始终是汽车零部件企业发展的第一驱动力。海拉长春工厂采用以新接旧、新老人才结合的模式保持创新的活力,即以经验丰富的老员工为中心培训新人,以专家为中心培训后续新生力量。目前,海拉长春工厂10年以上的员工占比50%以上。张明军对如何平衡经验与创新思维的疑问,这样解答:“产品前期造型设计来自于新人带来的新思想,后期产品落地生产时的工序、工艺、过程则是万变不离其宗,需要老员工依靠多年的经验来验证设计的可行性并指导质量保证与运营表现。”

最后,张明军用坚韧、热情、专一来总结25年来海拉长春工厂的特点。“坚韧,无论市场是起还是落,员工一直在陪伴公司发展;热情,跟东北人一样,无论生活还是工作我们热情一直不减;专一,虽然车灯在变化,但是我们一直在专心致志做车灯,工作的积极性始终不变。”

——海拉亮相Automechanika Shanghai 2016