路面基层材料抗冲刷评价方法研究进展

李将伟,郑小平,李洪震,许荆卫,沈卫国,张 正

(1.武汉理工大学,武汉 430070;2.荆门市公路管理局,荆门 448004;3.中国三峡建工(集团)有限公司,成都 610041)

近年来,随着我国经济的迅速发展,我国的道路交通所面临的考验与挑战也越来越大,车速快、载重大、通行量大、超载车辆比例高等因素成为了路面产生快速破坏的主要原因。我国经济发达地区的公路通车里程大,道路的水损害问题亦十分严重。在我国半刚性基层材料凭借其显著的工程特性和经济优势,成为了混凝土路面主要的基层材料,但是半刚性路面基层往往会产生大量的收缩开裂进而形成反射裂缝,在雨水的作用下发生冲刷和唧泥,并且破坏随着交通量和车辆载重的增加而呈现不断加剧的趋势,成为我国公路最为普遍的病害类型[1]。尽管我国的公路沥青和水泥混凝土路面设计规范[2,3]都提出路面基层应具备较强(足够)的抗冲刷能力,但是都没提出统一的抗冲刷的技术指标要求。国内外就道路基层材料抗冲刷性能方面做了大量的工作[4,5],我国针对无机结合料路面基层的抗冲刷性实验制订了规程[6],但是目前尚没有理想的基层材料抗冲刷实验仪器能够很好地与实际冲刷相联系,所以有必要对能够评价路面材料抗冲刷性能的试验方法进行研究。

1 半刚性基层材料的冲刷机理

路面产生冲刷破坏的机理可以分为三个阶段:1)自由水的浸泡软化:当降水接触到路面表面时后,大部分水会经由路面排水设施排除,但降水量较大或者降水没有被及时排出时[7],水分会沿着路面的缝隙进入路面结构内部。自由水的浸泡会使基层表面材料软化,降低颗粒材料和基体的粘接力。2)静水压力下的溶蚀:行车载荷的作用会使自由水在基层产生静水压力,从而使水分沿着微裂纹向更深处进行迁移,在加速磨蚀作用的同时直接导致表面颗粒脱落,形成一定厚度的表面松散颗粒,为动水压力的冲刷奠定基础[8]。3)动水压力下的冲刷:当行车载荷作用在混凝土路面板上的时候,承载的面板会向下弯曲,积聚的自由水受压产生脉动水压力,流向相邻的板块(如图1(a)、图1(b)所示)。如果基层抗冲刷能力较差,基层表面松散的颗粒水流冲刷而带走,当水流压力足够大的时候自由水甚至会沿着路面接缝喷射到道路表面,即典型的唧泥现象。当行车载荷离开受力面板之后,驶入板向上反弹,面板底部会形成负压,将之前挤出去的自由水重新吸回板底[9]。在这个过程中,自由水快速地返回板底,再次冲蚀基层表面的松散颗粒(如图1(c)、图1(d)所示),即“泵吸”现象。板底积聚的自由水随着行车荷载的反复作用,反复地冲刷、磨蚀基层材料,将基层中的细浆料带出路面结构,形成路面板底的脱空现象[10,11]。在冲刷过程中,这三个阶段交替进行,并相互加速影响。行车载荷和温度的重复作用会加速路面脱空的发展,而路面脱空会使自由水的渗入量大幅增加,从而导致动水冲刷中基层材料更加快速地流失,使路面脱空更加严重,加剧路面破坏进程。

2 冲刷试验仪器的发展

早在20世纪50年代,美国等西方国家就开始关注道路在行车作用下产生的唧泥现象,但是真正开展基层材料抗冲刷性能的研究是从20世纪80年代开始的,而且国内外相应的报道屈指可数。按照抗冲刷试验仪器的研制时间以及模拟方式可以将实验仪器分为三代。

第一代仪器对道路的冲刷情况进行了简单的模拟;第二代仪器结合了冲刷原理考虑了回吸冲刷作用,可以比较合理地评价路面抗冲刷的状况;第三代仪器在第二代的基础上不采用昂贵的MTS驱动,采用了偏心轮或空压机驱动。

2.1 第一代实验仪器

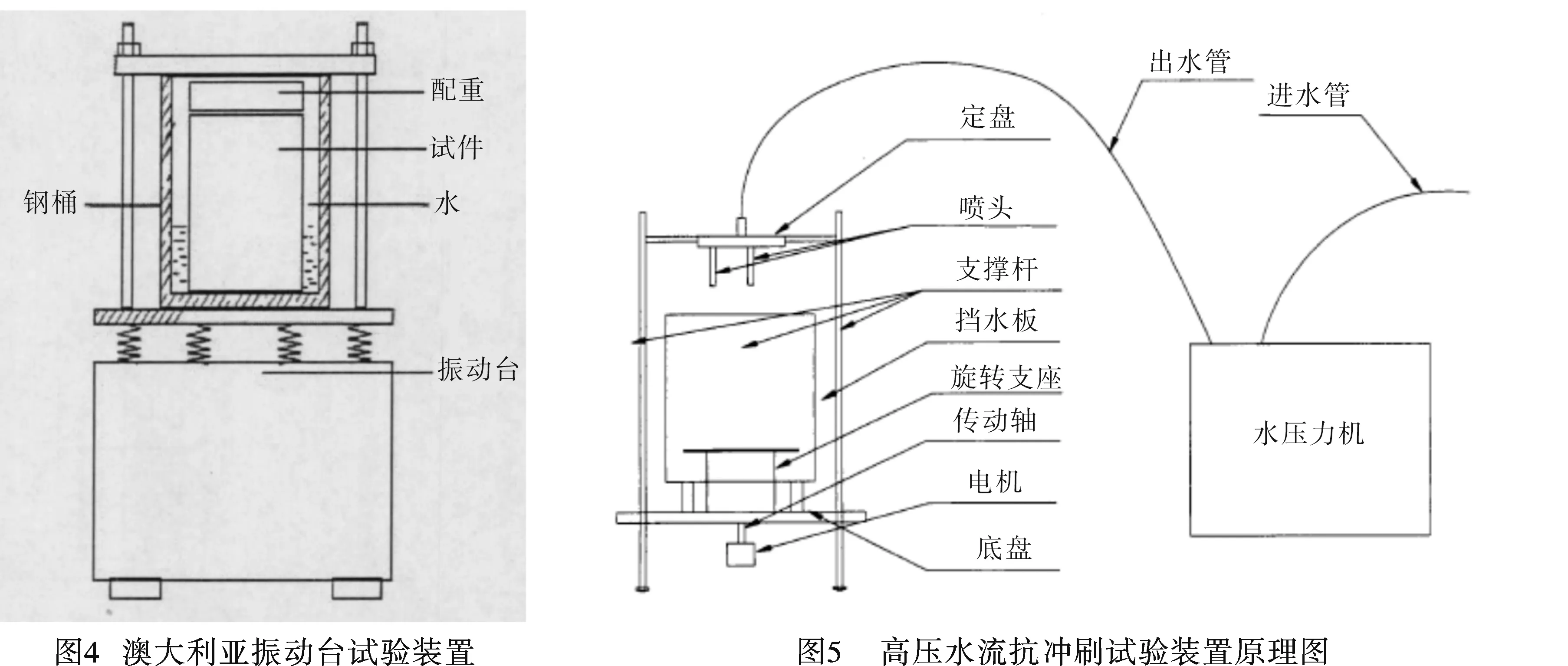

第一代实验仪器包括法国旋转刷试验装置、法国振动台试验装置以及澳大利亚振动台试验装置。

法国作为较早开始研究半刚性基层材料抗冲刷性能的国家,较早开始使用旋转刷装置来测试材料的抗冲刷性能(见图2)。它依靠旋转的钢丝刷磨刷试件表面来模拟实际中基层材料所受的冲刷状况,通过测量试件磨刷后质量的减少量来评价路面抗冲刷能力的强弱。该试验方法虽然在一定程度上模拟了冲刷状况,但是试验过程中没有涉及到水分参与。该仪器更偏重于测试材料的抗磨性能,而对于浸泡软化、静水溶蚀以及动水冲刷等情况完全没有模拟,不能真实地反映材料抵抗冲刷的实际情况。

法国振动台装置主要由振动台和钢桶两大部分组成(见图3),将试件置于有水的钢桶中,通过震动模拟行车载荷的作用。澳大利亚的振动台装置的基本结构和法国振动台的结构基本相似(见图4),只是增加了配重以达到增大压力的目的。振动台装置有水参与冲刷,并且模拟了“泵吸作用”,相比旋转刷装置有了很大的进步。但是经过研究发现,试件的振动频率与振动台的振动频率不一致,而且试件所受的作用力和振幅也并不是一个固定值,当试件质量或者刚度发生改变后,试件的运动情况和受力状况也会随之发生变化。除此之外,试件与钢桶壁之间的缝隙较宽,试件上下运动难以保证垂直,而且试件的边缘容易在震动中被破坏,加大冲刷损失量,造成较大的实验误差。

长安大学的王博经过对道路抗冲刷试验机的研究[12],提出使用高压水柱冲击试件顶面的方式来模拟行车对路面产生的动水压力。该试验机的结构如图5所示。

进行试验时,将试件放置在旋转支座上,由位于机器顶端的喷头喷出高压水柱,水柱作用于试件顶面,模拟实际情况中的行车载荷。试件为φ15 cm×15 cm的圆柱体,喷头在试件顶面的作用面积为一个扇形,试验时,电机带动旋转支座旋转,确保试件全部顶面受到相同的水压冲刷。通过调节水流的冲刷时间和冲刷压力来模拟一定时间、一定交通量下的冲刷破坏。

该试验装置使用的设备结构简单而且易于获得,对于制造工艺没有很高的要求,节省了成本,在推广方面具有其他仪器无法比拟的优势。但是该仪器采用水流冲刷的方式进行模拟,在试验的过程中会消耗大量的水,造成很大的浪费,并且高压水流直接作用于试件的顶面,在冲刷过程中高压水流不仅可能会直接对试件产生破坏,而且加剧冲刷破坏的效果,增加冲刷破坏的损失量,影响试验的结果。

2.2 第二代实验仪器

2000年,我国的沙爱民教授在总结国内外研究成果的基础上[13],创造性地提出了基于MTS平台的道路抗冲刷试验装置(见图6)。

该试验装置将试件固定在一个盛水的冲刷桶中,依靠MTS平台采取自上而下的加载方式模拟行车载荷的作用。在试验过程中,MTS压头对试件顶面进行加载,将试件中的细浆料挤压出来,模拟实际情况中路面面层与基层间的细浆料被挤出来的情况。当MTS压头上升的时候,压头与试件顶面之间产生负压,将自由水迅速地吸入压头底面和试件顶面之间,将试件顶面微结构中的细颗粒和浆料带出,模拟实际中车轮经过后路面回弹造成冲刷的情况。

MTS平台较好地模拟了实际冲刷状况,可以很方便地控制加载速率、间隔和加载时间,加载作用力也很稳定,相比之前的仪器有了很大的进步。MTS装置为之后的仪器开发提供了重要的思路,之后的仪器大都采用和MTS平台实验装置相似的加载原理和模拟方式,只是在驱动方式以及冲刷桶的设计上进行了进一步的研究,所以将MTS平台抗冲刷试验装置单独划分为第二代试验仪器。MTS平台虽然有其无法比拟的优点,但是该仪器属于大型的仪器平台设备,结构复杂,价格昂贵,只有少数的专业检测机构以及高等学校有能力配备,而且不容易进行维护和保养,难以进行推广应用,所以有必要设计出更简便易推广的试验装置。

2013年重庆交通大学的陆超使用UTM-100伺服液压多功能材料试验系统(UTM-100系统包括:加载架、液压泵、液压分流器、温控箱、IMACS控制和数据采集系统、试验组件、UTS 试验软件)结合自制的冲刷桶对路面基层材料进行了抗冲刷性能的测试。

该试验装置的试验原理大致与MTS平台试验机的原理相似,采用液压系统代替MTS系统进行加载。液压系统比较容易实现冲刷水流压力的调节控制,及冲刷和泵吸循环过程,对于压力的控制以及数据的采集都有比较好的表现,整体性能来讲十分出色。但采用液压动力的缺点是冲刷试验机生产的成本依然很高,虽然与MTS平台相比已经降低了很大的成本,但绝对成本依然很高。采用液压系统做动力,加载与卸载的时间比较长,而且当冲刷压力较大时,还需要为液压系统配备冷却设备,这种方法不适宜在道路建设单位推广使用。

2.3 第三代实验仪器

为了进一步改进抗冲刷试验仪器,国内的相关研究人员结合实际应用情况,开始相继考虑使用不同的装置作为仪器的动力来源。要想达到冲刷试验机的技术指标,试验机的动力选择有MTS平台、电动、液压以及气动等方式。

沙爱民教授在总结国内外基层冲刷试验方法优缺点的基础上[14],开发出了新型的抗冲刷性能试验机。该试验机的模拟原理与MTS平台比较相似,采用电动机驱动(其结构如图7所示),通过电动机的转动带动偏心轮,从而推动冲刷头产生上下运动,实现对试件的加压和卸载的过程。该冲刷试验机模拟程度较好,结构简单,维护方便,可以很方便地实现对冲刷次数的计数,而且这种加载方式减小了侧向振动和试模摩擦对实验的影响,具有比较高的推广应用价值。但是该试验机由于采用机械加载,加载压力值是外部机械的施加压力,无法准确监测冲刷桶内的真实水流冲刷压力,并且采用机械加载的加载间隔比较短,这与实际中加载速度快、回流时间长的情况相差较大,“泵吸”作用还没有完全完成就已经开始了下一轮的循环,水分的回流不充分,模拟的效果不是很好。

为了进一步改进抗冲刷试验仪器,国内的相关研究人员开始相继考虑使用空气压缩机作为提供压力的动力装置。2009年,长安大学的张擎博士制造出了新型的抗冲刷试验机并使用该仪器对冲刷脱空的混凝土路面进行了研究,该仪器的原理图见图8。

冲刷试验机工作原理:首先向气缸内输入高压气体,推动气缸活塞向下运动,气缸活塞与冲刷筒内刚性冲刷板连接,由冲刷板向冲刷筒内的水施加加压过程,冲刷筒内产生正的冲刷压力,这个过程相当于行车荷载开始作用到路面的冲刷过程。当气缸活塞达到最大行程后,冲刷过程结束,此时自动控制阀门打开,气缸内的气体排出,压力降低,拉动活塞向上运动,带动冲刷板对冲刷筒内水施加减压过程,冲刷筒内产生负压力,这个过程相当于车辆荷载离开路面产生的泵吸过程,当气缸活塞达到起始位置后,泵吸过程结束,一个冲刷循环过程完成,之后再充气加压开始第二个冲刷泵吸过程。

采用气动驱动的优点在于可以调节气缸内气体的压力控制冲刷筒内冲刷水流压力,通过气缸充气和放气循环过程实现冲刷板的上下运动,达到控制冲刷筒内水流的冲刷和泵吸循环作用。而且气动设备成本低,只需要为冲刷试验机配备一个空气气泵,不需要像液压系统配备冷却系统,因此冲刷试验机的体积非常小巧,便于运输和安装。就目前的情况来看,气动驱动的仪器优势更加明显。长安大学的盛燕萍也曾研制出使用空气压缩机做动力的气动抗冲刷试验装置,其基本原理与上述装置相似。

3 关于抗冲刷试验的新思路

设计的试验机器应该满足以下几个基本要素:1)试验装置应该能够合理地模拟实际路面板产生冲刷破坏的过程,考虑水和荷载的联合作用效果,尤其是动水压力的影响,使之与实际冲刷联系更加紧密。2)试验装置应该能够稳定控制试验的冲刷频率和冲刷作用力,保证试验的稳定性。3)装置的设备结构和使用流程应该尽可能简便,方便在道路建设单位应用。

在实际服役环境下,基层的冲刷破坏有个重要的影响因素是排水性能,但以往的方法没有考虑到好的排水性能可以减少基面层间水的富集,减少冲刷破坏的程度。为了在进行抗冲刷试验的同时对试件的排水性能进行测试,可以使用定量的水对试件进行抗冲刷试验的测试,冲刷桶采用内外套筒结构,冲刷内筒的底部做一定的排水处理,来模拟水分透过路面基层后渗透进入基层下部的状况,以此来弥补路面排水性能的优劣对试件抗冲刷性能造成的影响,减少试验误差。该冲刷桶大体的结构如图9和图10所示。

为了衡量路面排水性能对试验的影响,可以在试验开始向冲刷桶内注入一定量的水,如果试件的排水性能非常好,水分会快速地通过试件内部,然后通过桶底部的排水孔被排出,冲刷作用较弱;如果试件的排水性能较差,水分会在试件内部积聚较长时间,难以从冲刷桶的底部排出,相应的冲刷作用也较为强烈。要想在进行抗冲刷实试验的同时考虑路面排水性对试验的影响,新的冲刷桶采用两个半桶连接而成,桶内采用橡胶材料裹附试件,橡胶材料的内径略小于试件的直径,在连接固定好后可以有效地贴紧试件外表面,防止水分沿着外表面渗透到桶底,并且可以方便地连接量水槽,见图11。采用两个半桶的结构可以使试件非常方便地装入桶中,同时由于其结构较为简单,操作也比较方便。建议采用空压机驱动冲刷橡胶垫以降低成本,也可以采用MTS驱动。

4 结论与展望

1)第一代仪器对道路的冲刷情况进行了简单的模拟。

2)第二代仪器结合了冲刷原理考虑了回吸冲刷作用,可以比较合理地评价路面抗冲刷的状况。

3)第三代仪器在第二代的基础上不采用昂贵的MTS驱动,采用偏心轮或空压机驱动。

4)该文提出的冲刷试验机在第三代机的基础上考虑了路面基层材料排水性对冲刷破坏的减轻作用。